基于卡尔曼估计融合算法的油水两相流测量

董 峰,李 峰,谭 超

基于卡尔曼估计融合算法的油水两相流测量

董 峰1,2,李 峰1,2,谭 超1,2

(1. 天津大学电气与自动化工程学院,天津 300072;2. 天津市过程检测与控制重点实验室,天津 300072)

针对采用单一传感器无法对油水两相流流量准确测量的问题,将电导环阵列和内锥式差压2种传感器相结合,采用卡尔曼集中式融合估计方法与并行式融合估计方法分别实现油水总流量的测量.前者是根据局部各个传感器的测量值来重构全局的油水两相流总流量,后者是根据局部各个传感器测量值的估计值来重构全局的油水两相流总流量.实验测试结果表明,这2种方法均可以实现油水总流量的较准确测量,且并行式融合结果优于集中式融合结果.

油水两相流;流量测量;电导环传感器阵列;内锥式差压传感器;卡尔曼估计;集中式融合;并行式融合

油水两相混合物在管道内的流动广泛存在于石油、化工等工业生产过程中.随着工业生产过程工艺的进步,对计量、节能和控制等要求的提高,油水两相流过程参数测量的范围和精度要求也随之提高,因此需要对参数测量方法开展进一步的深入研究.

在已有油水两相流过程参数测量中,大多数测试方法采用某一种传感器,对流动过程中固定位置点或局部的状态信息进行采集,缺少对流动过程状态全面、准确信息的获取.因此,要实现油水两相流过程状态信息的全面掌握和参数的准确测量,就需要融合不同敏感原理的传感器,从不同观测角度获取过程状态信息.

多传感器数据融合技术已在军事领域取得成功应用,并在众多民用领域表现出巨大的研究价值和应用前景[1].多传感器数据融合技术应用于多相流测量领域还处于实验的初级阶段,如将多传感器融合技术应用到气固流化床、气水、油水两相流的在线流型识别[2-3]、多相流动过程参数的检测[4-6]等.此外,国外一些研究机构也在该领域做了一些相关方面的研究[7-9].

本文针对石油工业中广泛存在的水平油水两相流流量测量问题,以卡尔曼估计理论为基础,针对电导环和内锥式差压传感器油水两相流测试数据,结合互相关流速测量方法和差压式传感器多相流测量模型,以卡尔曼估计理论为基础,采用集中式融合方法和并行式融合方法分别对2种传感器测试数据进行融合,实现油水两相流流量的在线估计.

1 多传感器融合方法

随着科学技术的发展,卡尔曼估计越来越受到人们的青睐,尤其在多传感器融合系统中更显现出其独特的优点[10].

式中:x(k )和x(k+1)分别为传感器在k和k+1时刻目标的状态矢量;v(k)为状态过程的高斯白噪声;F(k)为状态转移矩阵.

第i个传感器k时刻的测量模型为

式中:zi(k )为传感器的测量值;Hi(k)为传感器的测量矩阵;wi(k)为传感器的测量噪声.

针对式(1)和式(2)所描述的系统,最优的状态估计为

式中:xˆi(kk)为第i个传感器k时刻对状态x(k )的最小均方误差估计;xˆi(kk-1)为第i个传感器k-1时刻对状态x(k )的预测值;Ki(k)为第i个传感器的卡尔曼增益;pi(kk-1)为第i个传感器k-1时刻对k时刻估计的协方差;ΗΤ(k)为第i个传感器测量矩阵

i的转置;Ri(k)为测量噪声的方差;F(k-1)为k-1时刻状态转移矩阵;FT(k-1)为转移矩阵的转置;Q(k-1)为k-1时刻状态过程噪声的方差;I为单位矩阵.

多传感器数据融合估计算法与融合结构密切相关,从融合结构来划分,基于卡尔曼估计的融合算法主要有集中式和并行式,其主要特点是利用了不同层次上的多个传感器[11].

1.2.1 发病症状又称白秆病,系水稻地上部的一种真菌病害。病原菌是子囊菌亚门的藤仓赤霉菌。无性态为半知菌亚门的串珠镰孢。从秧苗期至抽穗期均可发病。病株徒长,瘦弱,黄化,通常比健株高3~10厘米,极易识别。病株基部节上常有倒生的气生根,并有粉红霉层。病菌发育适温25℃左右,种子带菌。选用无病种子或播种前用药剂浸种是防治的关键措施。

基于卡尔曼估计的集中式融合是将所有传感器的测量值都传送到一个中心处理器进行处理.集中式融合由于信息量损失较少,被广泛应用;但其计算量大、容错性差,一旦中心处理器出现问题将导致整个融合系统失败.针对以上问题,从并行控制的角度所提出的基于卡尔曼的并行式融合估计方法是以卡尔曼估计理论为基础,将局部各个传感器获得的测量值分别进行估计,并依据一定的准则,根据局部状态估计获得被估计量的全局估计[12].

以N个传感器的测量值重构全局估计的卡尔曼集中式融合和以N个传感器的估计值重构全局估计的卡尔曼并行式融合,融合方程分别为

式中:下标1为集中式融合;下标2为并行式融合;Xˆ1(kk)和Xˆ2(kk)为k时刻对状态x(k )的全局估计值;Xˆ1(kk-1)和Xˆ2(kk-1)为k-1时刻对状态x (k)的全局预测值;为k时刻全局估计协方差的逆.

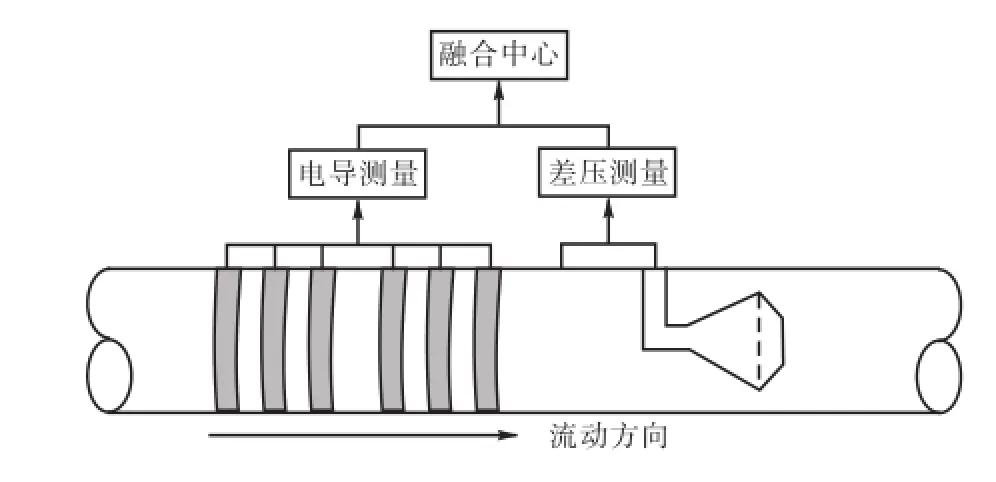

2 多传感器融合系统

多传感器油水两相流参数检测系统主要采用电导环传感器阵列和内锥式差压传感器组成,传感器布置结构如图1所示.该检测系统实现油水两相流参数准确测量的基本思想是:不同传感器的测试数据代表了流动过程中不同观测角度的信息.其中,电导环传感器对流动过程状态信息敏感;差压式传感器对过程运动变化信息敏感.将差压式流量测量模型与过程状态信息和运动变化信息结合,利用信息的互补性,将各传感器所获得的测试数据,采用卡尔曼集中式和并行式分别进行融合,实现流量参数的准确估计.

图1 多传感器检测系统Fig.1 Multi-sensor measurement system

2.1 电导环流量相关测量

在基于电学敏感原理的电导环传感器阵列油水两相流测量中,被测流体在不同激励频率信号下有不同的响应.依据Fosse的研究结果,采用电流激励电压测量的工作方式,当激励信号频率在10~100,kHz时,两相流体主要表现为电阻特性,且电导环测量信号的幅值变化与流体电阻值成正比[13].通过对管道内电极阵列最外侧分布的一对电极施加电流激励形成电场,根据电导法两相流测量已有的的研究结论[14-15],通过获取测量电极对上的电势降,可得到被测流场内两相流体阻抗的空间平均值.

测量系统中所采用的电导环传感器阵列由轴向排列的6个环状金属电极构成4对电极,从左到右相邻2个环状电极的距离分别为:46,mm、17,mm、57,mm、17,mm、46,mm,分布结构如图2所示.其中,由最外侧的2个环状电极构成1对激励电极;中间相邻的4个环状电极构成3对测量电极;测量信号分别为U1、U2、U3.其中,采用互相关测速法处理U1和U2电极对的信号,可以获得两相混合流体的相关速度;通过对U3电极对信号的处理,可以获取平均相含率、流量等信息.

图2 电导环传感器阵列Fig.2 Conductive ring sensors array

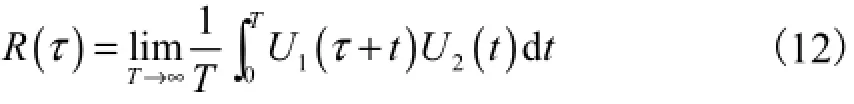

已有的研究工作表明:当管道内介质流动时,无论是单相还是多相介质混合流动,管道内会产生与流动状态有关的“噪声”,这种“噪声”表现为随机过程[16].相关测量技术的基本思想就是通过对流动噪声信号的分析,将流速的测量转化为时间的测量.图2中,1U和2U分别为上下游传感器检测信号,其互相关函数为

式中T为积分时间,即测量时间.互相关函数()Rτ的峰值对应的时间就是待测流体流过2个传感器所需要的渡越时间τ,上下游传感器的距离为L,可得到流体的相关流速为e/vLτ=.

通过互相关测速法所获得的相关流速在测量中作为两相流混合流动的平均流速.根据流体的连续性方程,可以求出质量流量为

式中:S为管道内径的横截面积;ρ为流体的混合密度;cν为相关流速,即为混合流体的平均流速.

2.2 内锥式差压传感器流量测量

内锥式差压传感器结构如图3所示,其节流元件是一个悬挂在管道中央的锥形体.其测量原理是:当流体通过锥形节流元件时,流通面积逐渐缩小,依据流体质量和动量守恒原理,流体流速增加、同时压力降低,通过对图3中上游压力(pA)与下游(pB)的压力差的测量,可获得两相流体的流量信息.由于内锥式差压传感器对被测介质流动状态无严格要求,因此可以实现多相流过程的测量.

图3 内锥式差压传感器Fig.3 Inner cone different pressure sensor

假设两相流中不存在相对速度,各相均匀混合,称之为均相流模型.根据伯努利方程和连续性方程,可以推导出均相流条件下流体流量与节流差压之间的关系式为

式中:,Tmq为两相混合流体的总质量流量;pΔ为流体通过节流元件时的差压;oρ为油相密度;wρ为水相密度;χ为通过电导环测量的含率信息计算出的质量含率;β为等效直径比;C为流出系数;A为节流元件处流通面积.

3 测量数据融合及结果

油水两相流流量测量实验是在天津市过程检测与控制重点实验室油气水多相流装置上完成.实验管道为内径50,mm、总长度17,m的不锈钢管道,传感器测试段由透明有机玻璃构成,便于观测管道中的流型.实验条件为:实验用水的密度为999,kg/m3,流量范围是2.07~10.04,m3/h;油相介质的密度为841,kg/m3,流量范围是0~6.03,m3/h;采用不同的流量配比,所形成的两相流型为水包油分散流型工况.实验所用内锥式传感器的采集频率为8,Hz,电导环传感器的采集频率为1,kHz.

3.1 测量数据预处理

采用估计理论首要解决的问题就是数据配准[17],数据配准即数据预处理.其分为3个方面的内容:单位配准、空间配准和时间配准.单位配准是把各传感器输入的数据变换成统一的表达式,即有相同的数据结构.空间配准又称为坐标变换也称为位置配准,是指将不同坐标系内的传感器量测数据转换到同一坐标系内.时间配准使每一时刻同步,由于各传感器的采样频率不完全一样,使得时间配准过程比较复杂.

在油水两相流测量系统中,将电导环与内锥式差压传感器的测量信息都转化为油水总流量,也就完成了单位配准.电导环与内锥式差压传感器虽然采用同一测试平台,但是由于传感器分布位置的不同,同一时刻对应的不是同一被测对象,所以需要进行位置配准.采用相关法求出电导环与内锥式差压传感器2组数据间的时间差进行位置配准,决定数据在哪一段进行融合.同时,在实验中电导环和内锥式差压传感器采集频率不同步,进行时间配准时,将电导环1U和 U2电极对的测量数据每隔125个数据进行一次相关计算,得到一次相关速度,即将电导环的数据转化为8,Hz,实现电导环和内锥式传感器的同步测量,也就完成了时间配准.

3.2 数据融合结果

针对实验所获得的10余组工况数据进行分析,以其中2个工况的实验数据分析结果为代表进行说明.工况1的入口参数为:水路流量7.96,m3/h,油路流量5.58,m3/h;工况2入口参数为:水路流量8.01,m3/h,油路流量4.45,m3/h.电导环的测量信息通过相关测量技术求出的流体相关流速vc.将此相关速度vc作为两相流混合流动过程的平均流速带入式(13)获得油水两相总流量值qm.内锥式传感器测量信息Δp带入式(14)获得油水两相总流量值qm,T.将2种不同观测角度的油水两相总流量qm,c和qm,T分别作为融合方程(8)的测量值z1(k)和z2(k),求出卡尔曼集中式融合和并行式融合的全局估计Xˆ1(kk)和Xˆ2(kk),如图4所示.

图4 融合前后流量的估计值Fig.4 Flow rate estimations before and after fusion

在上述实验数据的处理中,式(8)和式(10)中的流动状态预测值Xˆ1(kk-1)、Xˆ2(kk-1)为融合开始时刻(或前一融合结束时刻)的流量估计值.在研究中,集中式融合估计初始状态采用2个传感器初始测量值的平均值,并行式融合估计的初始状态采用2个传感器初始估计的平均值.由于在油水两相流质量流量测量过程中遵循质量守恒原理,因此F(k)=Η(k)=[1,1]Τ.基于多相流流动过程的复杂性以及各状态之间转化具有不可预测性,也就是随机性,测量过程中状态噪声任取均值为零的高斯白噪声,协方差为R(k).统计学分析中认为测量信号局部方差的最大值是信号方差,最小值是噪声方差,这2个方差的比值即为信噪比,基于此信噪比可以重构出测量数据的噪声信号,根据此重构的噪声信号可以求出测量噪声协方差Q(k).为了对上述融合估计的结果进行比较分析,定义

式中:()Tk为k时刻的统计误差,也就是概率统计学里的标准偏差,其物理意义是度量数据分布的分散程度;()nk为测量均值.

由式(15)计算出统计误差,比较融合结果,如图5所示.

图5 融合前后流量的统计误差Fig.5 Flow rate statistical error before and after fusion

从图4中可以看出,2种工况条件下融合处理之前,采用内锥式差压传感器和电导环传感器原始数据对流量值的估计均存在较大波动和偏差. 主要是由于在研究中将油水两相流假设为均匀混合流动状态,与两相介质间实际存在相对运动速度差的流动状态不完全相同,采用单一传感器数据处理所得到的流量估计值也就不能准确反映实际的流动状态. 在2种传感器中,采用电导环传感器的流量估计值相对于内锥式传感器的流量估计值存在较大的偏差,主要是因为采用互相关测速法计算出的相关速度,其在多相流中所代表的具体物理意义并不明确,不能准确反映两相流体中任一相或混合的真实流速.

从图5中可以看到,2个工况的集中式融合误差和并行式融合误差均在0.20~0.25之间,且并行式融合误差略低于集中式融合误差.由此得出,基于卡尔曼估计方法的集中式融合和并行式融合的流量估计结果与单一传感器的估计结果相比较,准确性有较大程度的提高. 表明两种传感器融合后,通过不同传感器测试信息所具有的动过程不同观测角度信息的互补,流量的估计值与真实流动状态接近,融合后的检测系统可以达到准确测量的目的.从图5中还可以看出,并行式融合估计优于集中式融合估计,其原因主要是集中式融合直接用观测值来重构全局估计,而并行式融合先将各个传感器测量值的进行卡尔曼估计,局部达到了最优,使用局部最优来重构全局估计时,全局估计的结果精度较高.从并行式融合估计方程(10)、(11)来看,融合系统的精度高于各个传感器的估计精度;而预测用过程模型计算,降低了融合中心的传输量以及计算量.

4 结 语

为实现多相流过程状态的全面分析和参数的准确测量,以水平管油水两相流流量参数为对象,电导环和内锥式差压传感器为测试手段,开展了基于不同传感器和多传感器融合的流量参数测量方法研究.结果表明:当分别对电导环测试数据采用互相关流速测量方法处理、对内锥式差压传感器测试数据采用多相流测量模型进行处理后,流量值的估计结果存在较大的波动和偏差;当对2种传感器测试数据采用基于卡尔曼估计的集中式和并行式融合方法,对2种传感器中所包含的不同观测角度和特征的流动信息进行有效融合,所得到的油水两相流流量估计值准确性有

较大的提高.

[1] Huang Yanbo,Lan Yubin,Hoffmann W C,et al. Multisensor data fusion for high quality data analysis process-ing in measurement and instrumentation[J]. Journal of Bionic Engineering,2007,4(1):53-62.

[2] 冀海峰,黄志尧,王保良,等. 基于信息融合技术的气固流化床流型辨识 [J]. 仪器仪表学报,2002,23(3):897-899.

Ji Haifeng,Huang Zhiyao,Wang Baoliang,et al. Identification of flow regime of gas-solid fluidized bed by using technique of multisensor information fusion [J]. Chinese Journal of Scientific Instrument,2002,23(3):897-899(in Chinese).

[3] 董 峰,姜之旭,乔旭彤,等. 基于ERT技术的垂直管道两相流流型的研究 [J]. 仪器仪表学报,2004,25(4):457-461.

Dong Feng,Jiang Zhixu,Qiao Xutong,et al. Identification of two-phase flow regime based on ERT in vertical pipes [J]. Chinese Journal of Scientific Instrument,2004,25(4):457-461(in Chinese).

[4] Tan Chao,Dong Feng,Shi Yanyan. Data fusion for measurement of water holdup in horizontal pipes by conductivity rings [C]// Instrumentation and Measurement Technology Conference. Hangzhou,China,2011:1147-1151.

[5] Tan Chao,Dong Feng. Gas-water two-phase flow regime identification with feature fusion from an ERT system and a V-cone meter [C]//International Workshop on Imaging Systems and Techniques. Shenzhen,China,2009:307-312.

[6] Zhang Juan,Hu Hongli,Dong Jun,et al. Concentration measurement of biomass/coal/air three-phase flow by integrating electrostatic and capacitive sensors [J]. Flow Measurement and Instrumentation,2012,24(2):43-49.

[7] Seppanen A,Vauhkonen M,Vauhkonen P J,et al. State estimation in process tomography:Threedimensional impedance imaging of moving fluids [J]. International Journal for Numerical Methods in Engineering,2000,73(11):1651-1670.

[8] Seppanen A,Voutilainen A,Kaipio J P. An experimental evaluation of state estimation with fluid dynamical models in process tomography [J]. Chemical Engineering Journal,2007,127(3):23-30.

[9] Lehikoinen A,Finsterle S,Voutilainen A. Dynamical inversion of geophysical ERT data:State estimation in the vadose zone [J]. Inverse Problems in Science and Engineering,2009,17(6):715-736.

[10] Phuong T T,Mitsantisuk C,Ohishi K. Multi-sensor fusion in Kalman-filter for high performance force sensing [C]// International Conference on Industrial Technology. Auburn,AL,USA,2011:393-398.

[11] Ma Jing,Sun Shuli. Information fusion estimator for systems with multiple sensors of different packet dropout rates [J]. Information Fusion,2012,12(3):213-222.

[12] Minhas R,Shin V I,Wu Q M J. A decentralized data fusion algorithm for local Kalman estimates in multisensory environment [C]// International Conference on Automation and Logistics. Qingdao,China,2008:977-981.

[13] Fossa M. Design and performance of a conductance probe for measuring the liquid fraction in two-phase gasliquid flows [J]. Flow Measurement and Instrumentation,1998,9(2):103-109.

[14] Andreussi P,Don Francesco A D,Messia M. An impedance method for the measurement of liquid hold-up in two-phase flow [J]. International Journal of Multiphase Flow,1988,14(6):777-785.

[15] Tsochatzidis N A,Karabatsos T D,Kezdoglou M V. A conductance probe for measuring liquid fraction in pipes and packed beds [J]. International Journal of Multiphase Flow,1992,18(5):653-667.

[16] Reddy V R,Gupta A,Reddy T G,et al. Correlation techniques for the improvement of signal-to-noise ratio in measurements with stochastic processes[J]. Nuclear Instruments and Methods in Physics Research Section A:Accelerator,Spectrometers,Detectors and Associated Equipment,2003,501(2):559-575.

[17] Yang Hongtao,Gao huibin. Study on time registration method for photoelectric theodolite data fusion [C]// World Congress on Intelligent Control and Automation. Beijing,China,2012:3137-3139.

(责任编辑:孙立华)

Oil-Water Two-Phase Flow Measurement Based on Kalman Estimation Fusion

Dong Feng1,2,Li Feng1,2,Tan Chao1,2

(1. School of Electrical Engineering and Automation,Tianjin University,Tianjin 300072,China;2. Tianjin Key Laboratory of Process Measurement and Control,Tianjin 300072,China)

To overcome the disadvantages of inaccurate measurement on oil-water two-phase flow process parameters utilizing a single sensor,a measurement system combining the conductive ring sensors array and the inner cone different pressure sensor was proposed. Kalman centralized fusion estimation and Kalman parallel fusion estimation were studied respectively to estimate the total flow rate of oil-water two-phase flow. The global estimation of the total oilwater two-phase flow based on Kalman centralized fusion was reconstructed by the local observations of each sensor. The global estimation of the total oil-water two-phase flow based on Kalman parallel fusion was reconstructed by the local estimations of each sensor. Dynamic results show that both the two methods can achieve an accurate measurement of the total flow rate of oil-water two-phase flow,and the Kalman parallel fusion estimation result is superior to the Kalman centralized fusion estimation result.

oil-water two-phase flow;flow rate measurement;conductive ring sensors array;inner cone different pressure sensor;Kalman estimation;centralized fusion;parallel fusion

TP216

A

0493-2137(2014)10-0903-06

10.11784/tdxbz201305007

2013-05-06;

2013-06-05.

国家自然科学基金资助项目(61227006,51176141);天津市自然科学基金资助项目(11JCZDJC22500).作者简介:董 峰(1966— ),男,博士,教授,fdong@tju.edu.cn.

谭 超,tanchao@tju.edu.cn.

时间:2013-11-22.

http://www.cnki.net/kcms/detail/12.1127.N.20131122.0813.001.html.