缠绕层表面缺陷对CNG-2复合气瓶爆破压力的影响

李 斌,马 凯,由宏新

(1.国家压缩天然气气瓶质量监督检验中心,重庆 401120;2.大连理工大学 化机学院,辽宁 大连 116024)

0 引言

利用高强度纤维对压力容器进行缠绕并固化,可以得到复合材料制作的压力容器。由于复合材料具有诸多优点,例如比强度高、比模量大、可设计性、抗疲劳性能、破损安全性能及工艺性好等[1],因此可以大幅度提高容器整体性能,使得复合材料压力容器在社会生活的各个领域有着广泛的应用[2-3],纤维环缠绕复合气瓶(CNG-2型复合气瓶)就是一种典型的复合压力容器。但复合材料也有表面硬度低、易划痕、耐磨性差等缺点[4],导致CNG-2型复合气瓶在生产和使用过程中,在表面纤维缠绕层产生损伤缺陷,且据观察,损伤的类型一般为小范围的划伤或者磨损。GB 24162—2009《汽车用压缩天然气金属内胆纤维环缠绕气瓶定期检验与评定》[5]规定,对于划伤和磨损两种类型的表面损伤,允许的可修复的复合材料缠绕层缺陷深度为1.25 mm。在日常的气瓶检测和报废判定中,往往并没有严格按照这一标准来执行,通常是按照经验来判废,同时这一规定缺乏严格的计算和试验验证,极有可能存在着缺陷深度超过1.25 mm,但是复合气瓶仍然具有较大的剩余强度的可能[6]。因此,考察带有一定尺寸表面缺陷的复合气瓶的损伤容限与剩余强度,可以抑制对复合气瓶的不合理报废,更为重要的是通过考察带有一定尺寸表面缺陷的复合气瓶爆破,并分析其爆破的原因,有利于了解带缺陷气瓶的安全性能,方便对带缺陷缠绕气瓶的安全管理,在此基础上,进一步分析可得出复合气瓶的损伤容限。

现阶段,已有很多资料对复合材料的表面缺陷和损伤进行了研究[7-9],文中只针对 CNG-2复合气瓶,为了得出复合层表面缺陷对于复合气瓶的影响,从试验和数值模拟两个方面进行研究。试验就是对带有表面缺陷的复合气瓶进行水压爆破,以获得带缺陷的复合气瓶的极限载荷。缠绕气瓶结构复杂,要准确了解带缺陷气瓶的爆破原因,需要对带缺陷气瓶进行合理的数值分析。数值模拟就是利用有限元数值模拟软件ANSYS对带缺陷复合气瓶进行模拟仿真,以确定缺陷对于复合气瓶爆破压力影响的原因[10-11]。

文中在对带有表面缺陷的复合气瓶进行水压爆破试验的基础上,利用ANSYS软件,分析带有表面缺陷的气瓶的应力场,通过对应力的分析,得出水压爆破缠绕气瓶所带缺陷对气瓶缠绕层、内胆两个部分应力的影响,同时解释带有表面缺陷的复合气瓶爆破压力降低的原因。文中根据对气瓶表面缺陷的检测经验,将表面缺陷简化为一定深度、长度、宽度的矩形槽。

1 试验方法及过程

对带有表面损伤复合气瓶爆破压力的测试采用水压爆破的方法,试验装置如图1所示。升压采用G300LVE气驱泵,采用压力传感器测量加压过程中的压力,其量程为0~150 MPa,精度为0.5级,压力表量程为0~160 MPa,精度为1.6级。利用相应的软件真实记录爆破试验过程中的压力变化。

图1 气瓶爆破试验装置

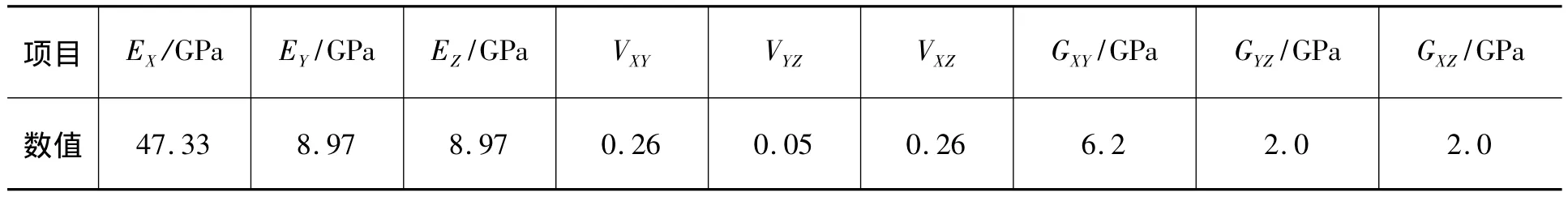

试验选用的CNG-2复合气瓶,采用某厂家生产的φ406复合气瓶,其内衬尺寸见图2,纤维层厚度8.4 mm,容积100 L,内衬材料30CrMo,复合材料为ECR560-2400玻璃纤维/环氧树脂,其抗拉强度保证值≥995 MPa,内胆和复合层纤维材料力学性能如表1所示,复合材料性能参数如表2所示。已知不带缺陷时气瓶的水压爆破压力为50~55 MPa。

复合气瓶的表面缺陷类型为矩形槽,缺陷位置位于复合气瓶筒体的中部,划伤沿着筒体轴向,划伤深度2 mm,长度50 mm,宽度3.5 mm,如图3所示。

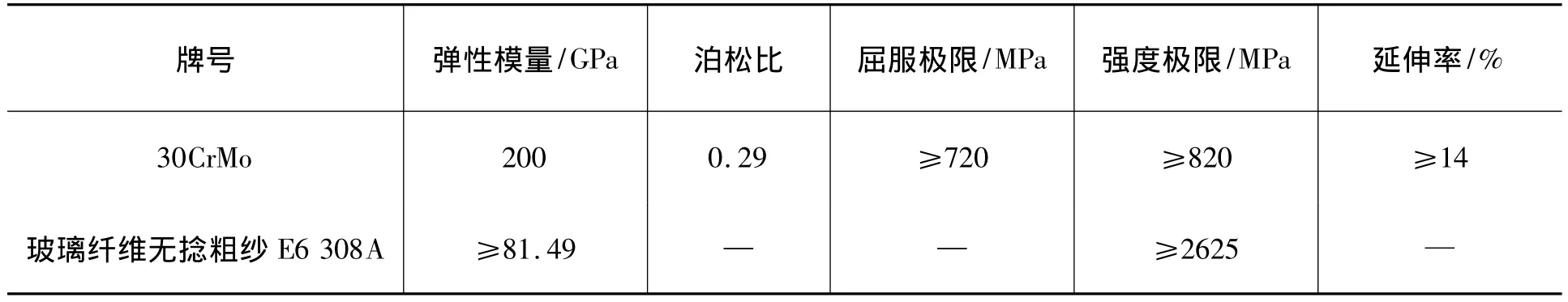

表1 内胆和复合层纤维材料性能

表2 玻纤/环氧树脂复合材料性能参数

图2 复合气瓶内衬的尺寸示意

图3 试验用气瓶表面的矩形槽损伤设置

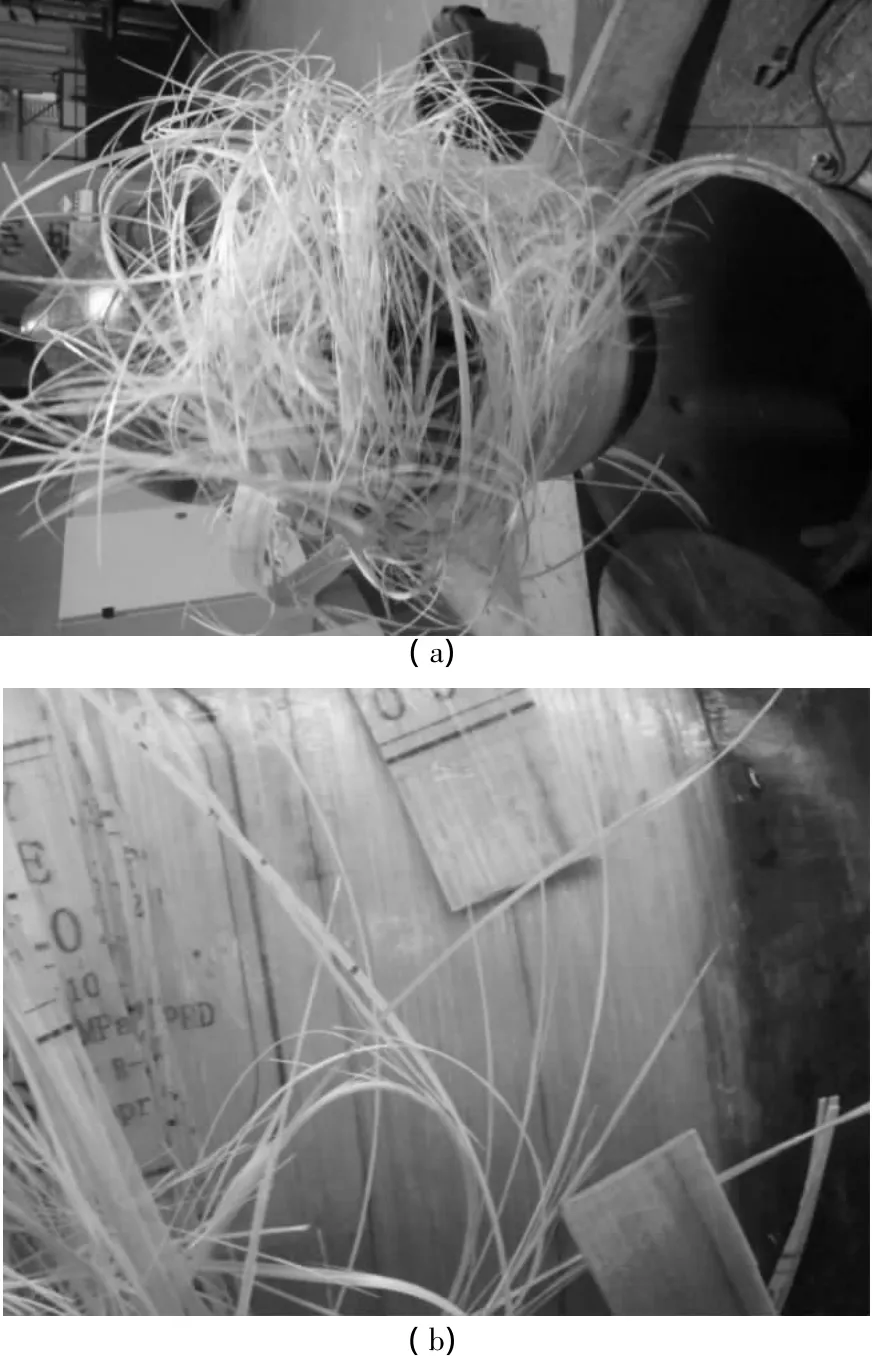

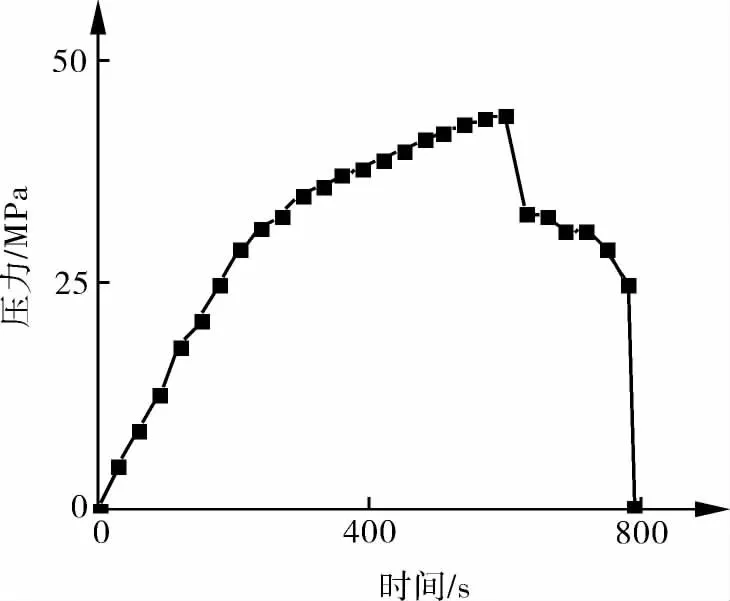

试验具体步骤为:先将带划伤缺陷的气瓶注满水,装好接头,爆破机加水压排气,然后开始加压,观察到在43 MPa左右时,复合气瓶的缠绕层在矩形槽缺陷处首先断开,此时压力下降,之后压力出现波动升降,缠绕层继续断裂,有“噼啪”声。最后,在约26 MPa时内胆破裂。复合气瓶爆破后的形状如图4所示。对爆破的数据进行记录,得出爆破试验的时间—压力曲线图,如图5所示。

图4 爆破后的气瓶

从试验中可以得出,带有深2 mm、长50 mm、宽3.5 mm的矩形槽缺陷的复合气瓶的爆破压力为43.87 MPa。比较相同尺寸下无缺陷的复合气瓶的爆破压力可以看出,带有表面矩形槽型缺陷的复合气瓶的爆破压力有了明显的下降。

图5 爆破试验的时间—压力曲线

2 有限元分析

2.1 模型的建立

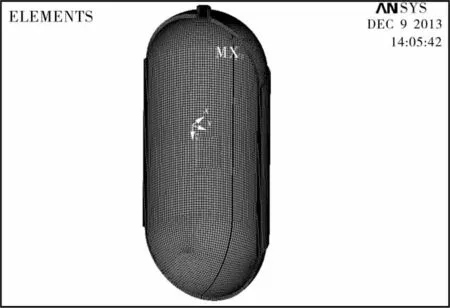

因缺陷位于筒体中部,且开槽方向沿气瓶轴向,同时考虑到缺陷对于气瓶的影响范围是局部的,因此只建立带有缺陷的1/2模型。计算选用的CNG-2复合气瓶的几何结构与材料性能与前述爆破试验中所用的气瓶相同。带缺陷复合气瓶的几何模型见图6。

图6 带缺陷的复合气瓶的几何模型

利用有限元软件ANSYS进行模拟计算,需根据模型的材料来选择对应的单元。由于内衬为各项同性材料,而缠绕层可以看作是正交各向异性材料,因此内衬选用8节点的各项同性单元Solid 45来模拟,复合缠绕层选用8节点的各项异性单元Solid 64来模拟。因气瓶为环向缠绕,故在建模时可将复合材料缠绕层当作整块的各项异性层合板来处理,在建模时调整缠绕层单元坐标系的x轴沿着纤维方向。有限元模型见图7。

图7 模型的网格划分

2.2 约束和载荷设置

由于在计算中采用1/2模型,气瓶的边界条件设置为:在气瓶模型的剖面上施加对称约束,在气瓶的接嘴端面施加等效拉应力,瓶底施加轴向位移为零的位移约束。

载荷的施加不仅要考虑气瓶在工作中的正常承载情况,而且应该考虑气瓶加工生产的工艺过程,这其中最重要的是自紧处理。自紧是保证复合气瓶缠绕层发挥高强度特性的重要措施,其具体操作是在气瓶使用前进行加压处理,直到内衬达到一定程度的屈服,然后卸载,这样就使得卸载后的塑性区形成残余压应力,弹性区中形成残余拉应力[12]。计算中的自紧压力按照原气瓶生产厂家的工艺过程设置,为34 MPa。为了方便计算之后的爆破压力,在最后一个载荷步中设置一个较大的载荷,保证设置的这一载荷大于气瓶的爆破压力,文中设置为65 MPa。气瓶的工作压力为20 MPa。整个计算过程中载荷的设置步骤为:0 MPa→34 MPa→0 MPa→20 MPa→65 MPa,即先从零压开始加压到34 MPa的自紧压力,然后卸载到零压,再加载至20 MPa的工作压力,最后加载至65 MPa,这其中的每个载荷步又设置一定的子步数,以保证载荷是逐渐加载的。

2.3 有限元计算爆破压力

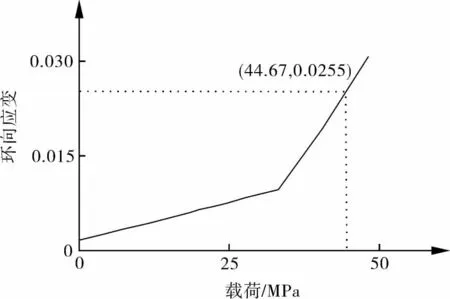

利用数值计算方法计算复合气瓶的爆破压力,首先需要确定爆破准则,常采用的准则包括最大应力准则和最大应变准则等。文献[13]通过计算得出最大应变准则比最大应力准则的精度高的结论,同时考虑到缺陷的存在使得气瓶的结构不连续,有可能在缺陷局部产生应力奇异性,利用应力来考察会不准确,故采用最大应变准则进行判断。同类复合气瓶的多次爆破试验表明,气瓶爆破时环向缠绕层断裂应变为纯纤维的85%,螺旋缠绕复合层的断裂应变约为纯纤维的75%[13-16]。

最大应变准则其判断依据[17-18]:

式中 εt——环向纤维层最大应变

纯玻璃纤维的断裂应变根据厂家提供为3%,故环向纤维的断裂应变为0.0255。

对带有深2 mm、长50 mm、宽3.5 mm的矩形槽缺陷的复合气瓶进行有限元计算,得出其缠绕层应变随载荷的变化关系曲线如图8所示。

图8 缠绕层应变随载荷的变化关系曲线

从图8可以看出,对应于断裂应变为0.0255的载荷大小为44.67 MPa,因此带有深2 mm、长50 mm、宽3.5 mm矩形槽缺陷的复合气瓶的爆破压力为44.67 MPa。图中纵坐标的起点不为0,是因为之前的自紧处理使得缠绕层已经产生了部分的变形。

比较试验结果和数值计算结果可以得出两者的误差为1.82%,即说明数值计算结果是准确的,也说明了建模是合理的。为了解释带有缺陷复合气瓶爆破压力降低这一现象,应从应力分析角度入手,分别分析气瓶内衬和缠绕层应力的分布和大小。

2.4 应力分析

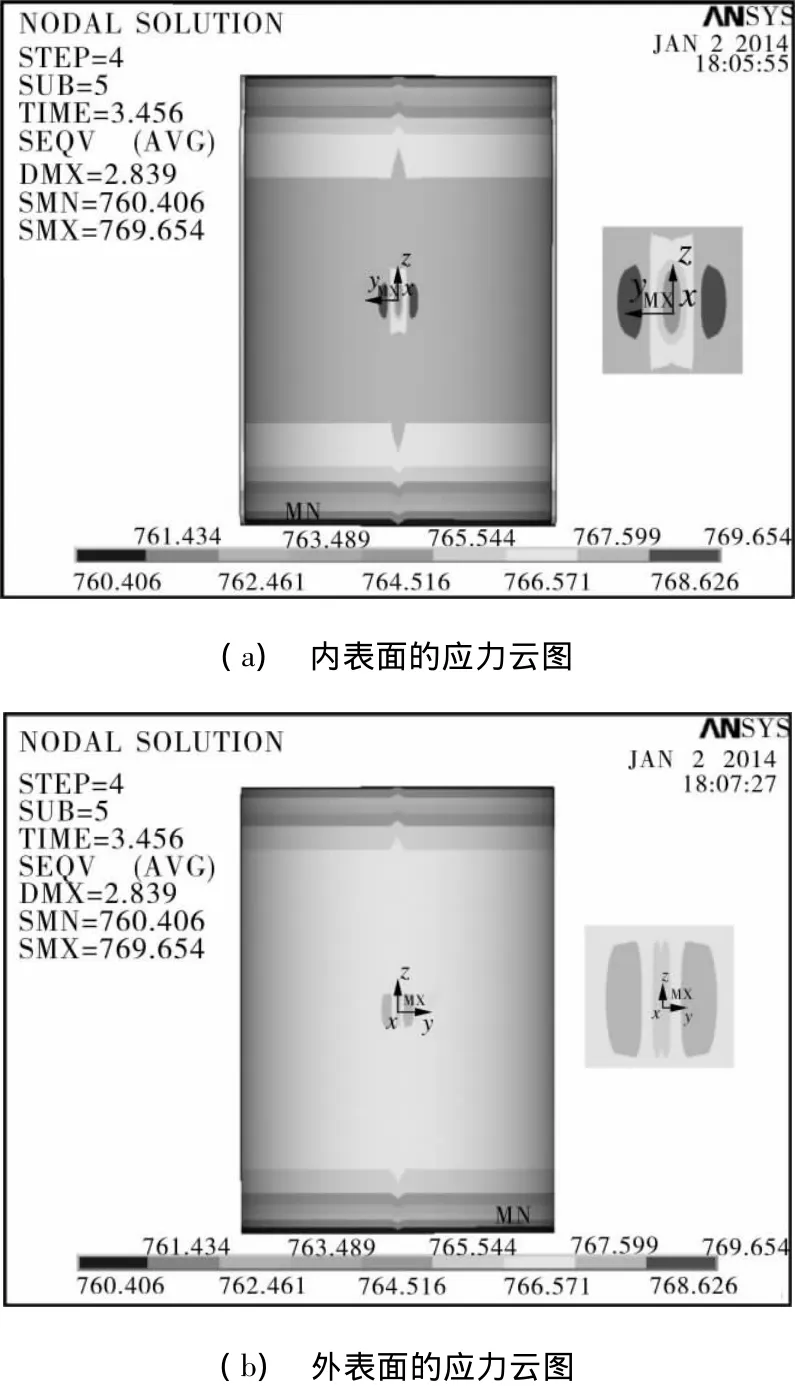

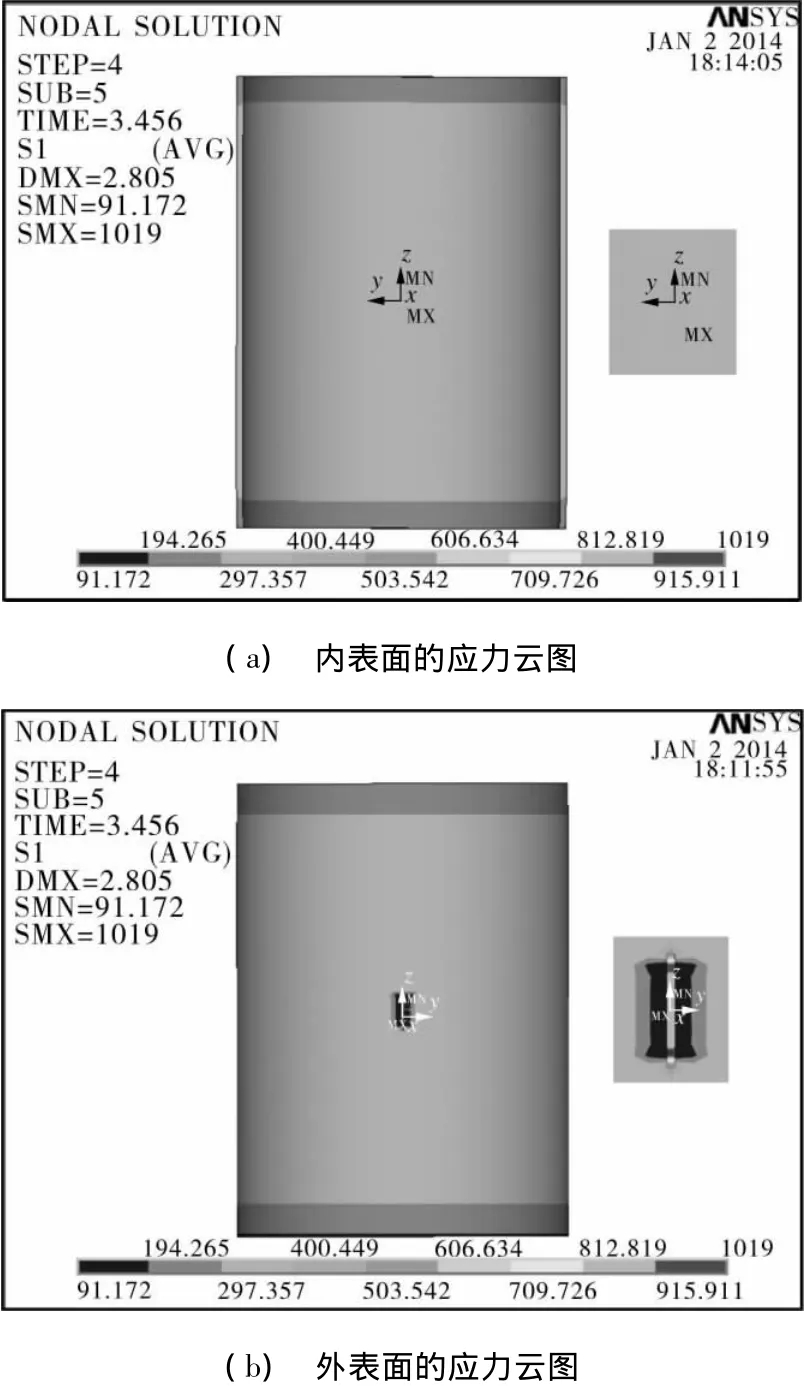

根据2.3节中计算得出的气瓶爆破压力为44.67 MPa,考察即将加载至爆破压力情况下的复合气瓶的应力分布情况,气瓶内衬筒体的Mises应力云图如图9所示。缠绕层的环向应力云图如图10所示。

图9 内衬筒体的Mises应力云图

从图9可以看出,在缠绕层外表面存在长50 mm、深2 mm的矩形槽缺陷、载荷即将达到爆破压力的情况下,内衬上的Mises应力最大点位于内衬筒体中部内表面处,为769.65 MPa,其值小于内衬材料的强度极限,因此在这一载荷下内衬不会发生危险。但是比较应力最大点和其他位置点的应力可以发现,它们的值相差非常小,仅为1~2 MPa左右,这就说明缠绕层的表面缺陷对内衬应力的影响非常有限。

从图10可以看出,缠绕层上环向应力最大点位于矩形槽缺陷处,环向应力值为1019 MPa,已经大于缠绕层复合材料抗拉强度保证值995 MPa,且应力最大点的应力值远远大于远离缺陷区域的应力值,因此在这一点缠绕层首先发生断裂,这也和试验观察到的现象是一致的,故可以认为,长50 mm、深2 mm的矩形槽型表面缺陷对于复合材料缠绕层的影响非常大,而复合气瓶爆破压力的减小也是由于在缺陷处应力最大点的应力超出了缠绕层复合材料抗拉强度保证值而导致的。

图10 缠绕层的环向应力云图

3 结语

对钢内胆环缠绕中部、缠绕层外表面带有50 mm×3.5 mm×2 mm缺陷的气瓶进行水压爆破试验,缠绕层在43.87 MPa下首先在缺陷处翘起断裂,而后内胆才破裂,缠绕层缺陷的存在使得复合气瓶的爆破压力有较大的降低。经有限元数值模拟得出缠绕层在44.67 MPa下破坏,与试验的误差为1.82%,说明数值计算结果准确。爆破压力降低的原因是缺陷的存在使得缠绕层缺陷处的应力变大,超过了复合材料抗拉强度保证值所致。缺陷对于内衬应力的影响较小,仅为1~2 MPa。

[1] 张志民.复合材料结构力学[M].北京:北京航天航空大学出版社,1993.

[2] 王荣国,矫维成,刘文博,等.轻量化复合材料压力容器研究进展[J].航空制造技术,2009(15):86-89.

[3] 骆晓玲,刘亮亮.复合材料压力容器的性能分析[J].机械设计与制造,2011(5):220-222.

[4] 黄家康,岳红军,董永祺.复合材料成型技术[M].北京:化学工业出版社,2002.

[5] GB 24162—2009,汽车用压缩天然气金属内胆纤维环缠绕气瓶定期检验与评定[S].

[6] 由宏新,马凯,李斌.CNG-Ⅱ复合气瓶环缠绕气瓶层表面缺陷安全性分析与评价方法[J].压力容器,2013,30(10):54-60.

[7] A.Matzenmiller B K.Coupled Two Scale Analysis of Fiber Reinforced Composite Structures Supervision and Inspection with Microscopic Damage Evolution[J].International Journal of Solids and Structures,2012,49(18):2404-2417.

[8] ZHANG J,XIONG C Y,LI H J,et al.Damage and Fracture Evaluation of Granular Composite Materials by Digital Image Correlation Method[J].Acta Mechanica Sinica,2004,20(4):408-417.

[9] LIU P F,ZHENG J Y.Progressive Failure Analysis of Carbon Fiber/Epoxy Composite Laminates Using Continuum Damage Mechanics[J].Materials Science And Engineering a-Structural Materials Properties Microstructure And Processing,2008,485(1-2):711-717.

[10] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[11] 张红松,胡仁喜.ANSYS13.0有限元分析从入门到精通[M].北京:机械工业出版社,2011.

[12] 张广哲,王和慧,关凯书.碳纤维缠绕储氢瓶的有限元自紧分析和爆破压力预测[J].压力容器,2011,28(8):27-34.

[13] 段成红,吴祥,罗翔鹏.碳纤维缠绕复合气瓶爆破压力的有限元分析[J].玻璃钢/复合材料,2012(2):17-19.

[14] 常新龙,张晓军,刘新国,等.复合材料气瓶有限元分析与爆破压力预测[J].火箭推进,2008,34(4):27-31.

[15] 马凯,由宏新,陈营.钢丝缠绕复合气瓶的安全设计及有限元分析[J].化工设备与管道,2013,50(2):18-22.

[16] 徐明林,吴晓青,安明康.UHMWPE纤维缠绕铝内衬复合材料气瓶爆破压力预测[J].纤维复合材料,2011(4):19-22.

[17] SHU J C,CHIU S T,CHUG J B.An Enhanced Analysis Vessels[R].AIAA-95-1024-CP.

[18] Kirk Sneddon,Scott Sllunders,Roeer Dever.The Eurostar 2000 Helium COPV[R].AIAA-97-3033.