交流电磁场技术在储油罐角焊缝无损检测中的应用

冷建成,周国强,吴海涛,吴泽民

(东北石油大学,黑龙江 大庆 163318)

0 引言

立式圆筒储油罐作为石油化工和储运系统的重要设备,主要用于储存液态石油。储罐主要由罐底、罐壁及附件等组成,其失效形式主要为罐底板的腐蚀失效和罐壁板的强度破坏[1]。由于油品属于易燃易爆危险品,储油罐的安全稳定运行将直接关系到石化生产和人民生活,因而对其进行无损检测具有重要意义。

目前,国内外对储罐罐壁板上的活性缺陷和罐底板上的腐蚀检测技术相对来说比较成熟,离线检测最常用的方法是漏磁检测[2],RAMÍREZ等[3]利用漏磁方法检测了罐底板腐蚀,并区分出上、下底板不同的缺陷分类。对于不开罐在线检测,最有效的方法是采用声发射检测技术[4],SOKOLKIN等[5]综述了声发射技术在检测立式容器缺陷中的各方面应用,但由于其易受噪声信号干扰而定位精度较差。同时,大型储罐为焊接结构,尤其是罐底板与罐壁板之间的角焊缝在服役过程中长期承受着频繁的低周交变载荷,很容易产生疲劳性裂纹,而上述的漏磁方法和声发射检测均不适合。由于使用传统的磁粉检测[6]、超声检测[7]、渗透检测[8]等需要去除涂层而非常费时、费力且损耗较大,为此,文中引入一种新的无损检测技术——交流电磁场(Alternating Current Field Measurement,简称ACFM)方法进行检测,可以很好地解决该问题。

1 ACFM检测的基本原理

在20世纪80年代提出的ACFM技术是一种新兴的电磁无损检测技术,它融合了交流电位降(ACPD)和涡流检测(ET)两种方法的优点,其理论基础是电磁感应原理[9-10]:当载有交变电流的感应探头靠近待测工件时,此均匀电流在周围的空间中又产生交变磁场,通过检测磁场强度的变化来判断是否存在裂纹,如图1所示(图中,X轴为裂纹方向,Y轴垂直于裂纹所在平面,同时平行于电流方向,Z轴垂直于导体的表面,并指向外部)。当工件表面无缺陷时,平行于工件表面的磁感应强度Bx平行于X轴方向,而垂直于工件表面的磁感应强度Bz为零;当有缺陷时,由于裂纹电阻率增大导致电流场和感应磁场均发生畸变,其中稀疏的电流线与磁感应强度Bx的波谷值相对应,即可测出裂纹的深度,顺、逆时针电流线分别与磁感应强度Bz的正、负峰值相对应,即可测出裂纹的长度。于是,通过两个相互正交的磁场变化量可以实现缺陷大小的定量化检测。

图1 ACFM检测原理示意

2 ANSYS电磁场模拟

利用ANSYS有限元软件中的三维谐性电磁场分析可以模拟缺陷附近的电磁场扰动[11]。设一尺寸为40 mm×20 mm×10 mm的低碳钢平板,中心有一缺陷为长6 mm、深4 mm的半椭圆形裂纹,相对磁导率为210,电阻率为1.1×107Ω·m,现在钢板上方的圆柱形励磁线圈中通以5000 Hz的正弦交流电流,则ACFM仿真模型如图2所示。

图2 ACFM仿真模型

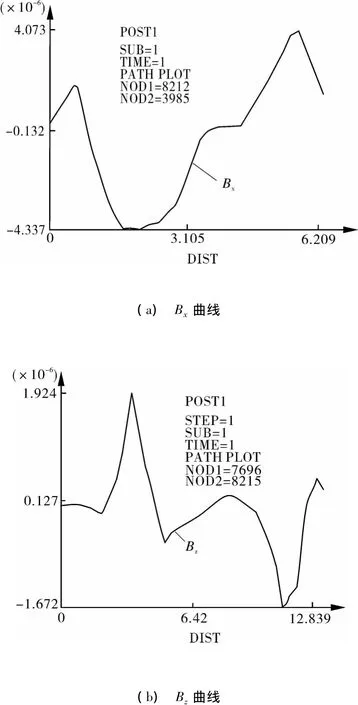

采用5 kHz的频率进行谐性分析,图3示出经过缺陷中心路径上的磁通密度曲线,其中,Bx表示平行于工件表面和裂纹走向的磁通密度在X方向上的分量,Bz为垂直于工件表面的磁通密度在Z方向上的分量。

由图3不难发现,Bx信号在裂纹最深处出现最小值,而Bz信号在裂纹两端达到峰值,该特征与ACFM原理示意图的基本变化规律一致,仿真结果与其检测原理相吻合。

图3 经过缺陷中心路径上的磁通密度曲线

3 ACFM检测系统

3.1 简介

ACFM检测系统如图4所示,主要由扫描探头、ACFM主机、计算机等组成。探头在待测工件表面激励出均匀交变电流,同时获取工件表面引起的磁场信号变化。选用英国TSC公司的标准焊缝探头和铅笔型探头,通过另一端自带的5 m电缆线接头与ACFM主机相连;主机主要对探头采集的初始微弱磁场信号进行放大和滤波预处理,并将A/D数据采集卡输出的模拟信号转换为数字信号,选用AMIGO金属裂纹检测仪,通过COM接口与计算机相连;计算机装有ASSISTant裂纹检测分析软件,可对被检工件表面的裂纹缺陷进行智能分析与识别。

图4 ACFM检测系统

由于储油罐罐体较高,在上述ACFM检测系统的基础上,引入45 m探头延长线及音频视频同步传输装置,通过网线或WiFi无线与计算机相连,进而可进行50 m距离远程同步实时检测;另外,为了消除测量干扰噪声的影响,将ASSISTant软件中采集的信号导出为EXCEL文件,然后利用MATLAB软件读取数据并进行EMD滤波处理[12],从而提高了ACFM缺陷信号解释的准确性和自动化程度。

3.2 特点

ACFM检测系统主要具有以下优点:

(1)由于ACFM属于非接触电磁检测,因而无须清理被测表面的油漆等涂层;

(2)由于ACFM属于绝对值测量,因而检测前不需要标定;

(3)受提离效应的影响较小,检测精度高;

(4)检测信号自动保存,可一次性完成缺陷的定性定量检测。

4 现场应用

某油库于1965年建库投产,其6#储油罐设计储量为10×104m3,结构为立双盘外浮顶式,罐板由日本引进,罐体高度21 m,罐底直径80 m,罐壁与罐底相交处为角焊缝焊接,应用前述的ACFM检测系统分别对其上、下焊脚进行100%检测。

4.1 检测方法

检测前,首先利用标准试板进行仪器校准。TSC公司提供的平板焊缝功能检验试块为一碳钢试板,含有长50 mm、深5 mm的槽,如图5所示。

在标准试板上扫描人工缺陷,测试信号如图6所示。可以看出,Bx信号在缺陷处突变下凹,Bz信号出现波峰和波谷;同时在右边的蝶形图中,图形显示Bx达50%而Bz达175%,从而确定了整套系统可正常工作。

图5 标准试板

图6 ACFM标准试板测试

现场检测时,探头总是沿着与焊缝平行的方向移动,扫描速度尽量保持均匀而平稳,一般10~25 mm/s为好;由于标准焊缝探头的扫描宽度约为20 mm,当焊缝宽度超过20 mm时,应多次扫描以覆盖整个焊缝宽度。另外,由于被检测的角焊缝长度近300 m,应对焊缝进行分段扫描,同时保证各段有30~50 mm区域重叠扫描。如果怀疑焊缝中有横向缺陷时,探头必须旋转90°重新进行扫描。

检测完毕后,所有信息应存档,按照规程给出检测部位的NDT图纸,并标出超标缺陷的位置和尺寸,作为后续修理和更换的依据。

4.2 检测结果与分析

现场检测系统与探头扫描路线如图7所示。

在检测过程中,ASSISTant ACFM监测软件自动存储探头扫描的原始记录,经分析发现距离“人孔”420 mm附近有一可疑裂纹缺陷,如图8所示。首先通过移动或者缩放功能,使Bx图的最小值、Bz图波峰和波谷的位置都显示在视图中;然后在Bx图中,单击Bx最小值并向上移动鼠标,直到第2条水平线对准Bx背景水平为止;在Bz图中,单击波峰位置并向右移动鼠标至波谷位置;接着选择“数据尺寸缺陷”,输入Bz波峰和波谷之间已测量的距离,此时Bx信号的最小值和背景水平值被自动输入,进而“重新计算”得到裂纹长11 mm、深1.3 mm。

图7 现场检测部位图

图8 缺陷尺寸计算

4.3 遇到的问题及解决办法

(1)根据储油罐底板与壁板角焊缝的受力分析可知,内外侧焊缝除了均承受纵向拉应力外,内侧焊缝还承受横向拉应力,而外侧焊缝承受横向压应力,因此要对内外侧焊缝分别进行检验,且内侧焊缝需要开罐后检测,外侧焊缝也要求在清空卸载后进行,以避免漏检。

(2)当角焊缝表面不平或有污物时,应清理使得探头可平稳运动;由于被检的角焊缝很长,建议以400 mm长度分段进行检测。

(3)检测时探头应总沿着焊缝两焊脚进行扫描,推荐速度为10 mm/s。一般情况下尽可能选用标准焊缝探头,但对于T型角焊缝应采用铅笔型探头;当焊缝宽度超过20 mm时,建议选用阵列探头,以覆盖整个焊缝宽度和提高检测效率。

(4)当发现较浅的表面裂纹时,可以以ACFM估计的深度利用打磨来进行消除,之后再用铅笔型探头检验;当计算裂纹深度大于板厚时,表明裂纹有可能是穿透型焊缝,此时应通过裂纹的开口仔细检查以寻找进一步的证据来验证,必要时ACFM技术可以和MPI(磁粉检测)联合作用。

5 结语

基于ANSYS有限元软件的电磁场模拟,得到裂纹缺陷引起的磁场畸变与ACFM检测原理一致,即Bx信号在裂纹中心产生波谷,Bz信号在裂纹两端呈相位相反的波峰和波谷变化。试验测试及应用结果表明,ACFM检测技术具有非接触测量、无须去除涂层、无需标定、检测速度快等诸多优点,而且检测结果实时储存,并能对焊缝裂纹实现定性和定量化评估。将ACFM技术成功应用于储油罐角焊缝的表面或近表面缺陷检测,可以满足无需表面打磨、缺陷定量化检测、检测速度快、受外因干扰影响小等现场使用要求,对其他工程结构的无损检测也具有一定的参考价值。

[1] 王勇,沈功田,李邦宪,等.压力容器无损检测——大型常压储罐的无损检测技术[J].无损检测,2005,27(9):487-490.

[2] 郭罗军,刘丽川,江志,等.储罐底板漏磁检测方法的有效探测性能分析[J].油气储运,2006,25(6):38-40.

[3] RAMÍREZ A R,MASON J S,D,PEARSON N.Experimental Study to Differentiate Between Top and Bottom Defects for MFL Tank Floor Inspections[J].NDT & E International,2009,42(1):16-21.

[4] 戴光,李善春,李伟.储罐的声发射在线检测技术与研究进展[J].压力容器,2005,22(3):33-35.

[5] SOKOLKIN A V,LEVLEV I Y,CHOLAKH S O.Prospects of Applications of Acoustic Emission Methods to Testing Bottoms of Tanks for Oil and Oil Derivatives[J].Russian Journal of Nondestructive Testing,2002,38(2):113-115.

[6] 陈家川,税爱社,刘丽川.储油罐底板的无损检测技术[J].中国储运,2012(5):124-125.

[7] 阎长周,刘军,关卫和,等.TOFD检测在大型球形储罐制造安装中的应用[J].压力容器,2011,28(3):49-54.

[8] 陈忠明,付元杰,雷胜军.渗透检测在大型储罐底板角焊缝检测中的应用[J].无损检测,2009,31(11):919-920.

[9] ZHOU Jianwei,LUGG M C,COLLINS R.A Non-uniform Model for Alternating Current Field Measurement of Fatigue Cracks in Metals[J].International Journal of Applied Electromagnetics and Mechanics,1999,10(3):221-235.

[10] BLAKELEY B,LUGG M.Application of ACFM for Inspection Through Metal Coating[J].Insight,2010,52(6):310-314.

[11] 李伟,陈国明.U型ACFM激励探头的仿真分析[J].系统仿真学报,2007,19(14):3131-3134.

[12] GAO Yatian,WANG Lihua,MIAO Xiujie,et al.Application of Empirical Mode Decomposition to ACFM Signal[J].Advanced Materials Research,2014,889-890:761-765.

—— 储罐