非API套管接头主密封结构气密性能试验分析

许志倩,闫相祯,杨秀娟,殷晓康,王明达

(1.中国石油大学(华东)机电工程学院山东青岛 266580;2.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

0 引言

随着天然气勘探开发的不断深入和井下工作环境的复杂多变,具有较高气密性的非API套管接头在气井开采中的应用日益广泛。对于API标准接头密封性能评定,ISO 10400:2007《石油管特性公式和计算公报》[1]中将螺纹接触面压力作为密封性能评价指标,并给出接头泄漏抗力计算公式。尽管该方法已为工程应用作出很多贡献,但随着带有专门密封结构的特殊螺纹油套管接头出现和井下工况载荷条件的日益复杂,其适用性和准确性严重滞后于工程应用[2-3]。目前,国内外针对密封性能的研究手段主要基于密封面接触压力数值模拟的间接分析[4-9]。王建东等[10]采用有限元分析方法得到特殊螺纹接头不同密封结构型式对应的密封能力随载荷变化规律;高连新等[11]利用有限元技术和全尺寸试验相结合的方法,提出金属/金属密封结构型式的选择与过盈量确定是特殊螺纹油套管接头密封设计的关键。

上述研究表明:密封面接触方式、接触面积、表面粗糙度和表面处理技术对密封效果影响显著。依据现有评估方法,仅从宏观角度无法揭示上述因素与密封性能之间的定量关系。文中利用气密性试验结合弹塑性力学理论,研究非API套管接头主密封形成条件及其影响因素。试验所得结果可以作为非API套管接头主密封结构设计的参考依据。

1 非API套管接头密封面接触压力计算

1.1 主密封结构

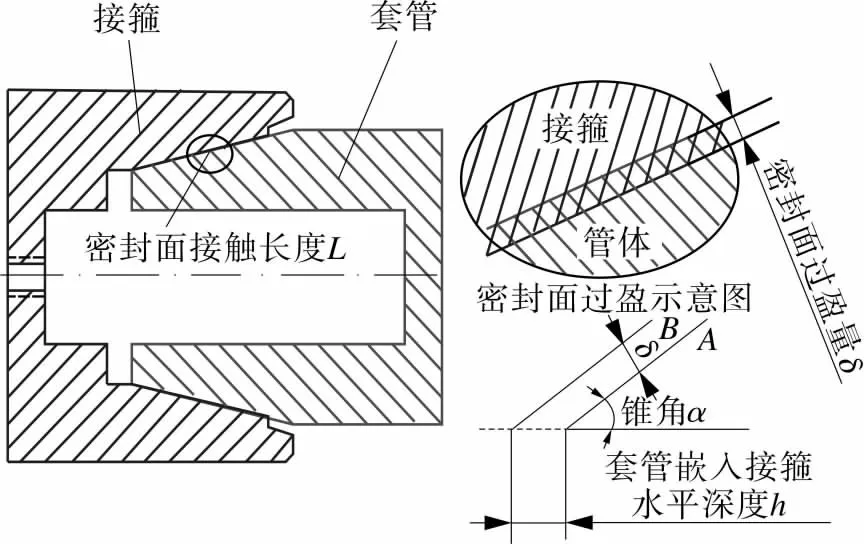

非API套管接头的主密封结构由金属对金属的径向过盈配合实现。密封配合面具有较高预紧接触压力,使两粗糙接触面间的波峰、波谷相互穿插、嵌合,微间隙逐渐减小直至配合面吻合,泄漏阻力随之增大,气体泄漏量骤减至某一规定值后不再发生明显改变,即宣布套管接头进入稳定密封状态。图1示出锥面/锥面套管密封结构。

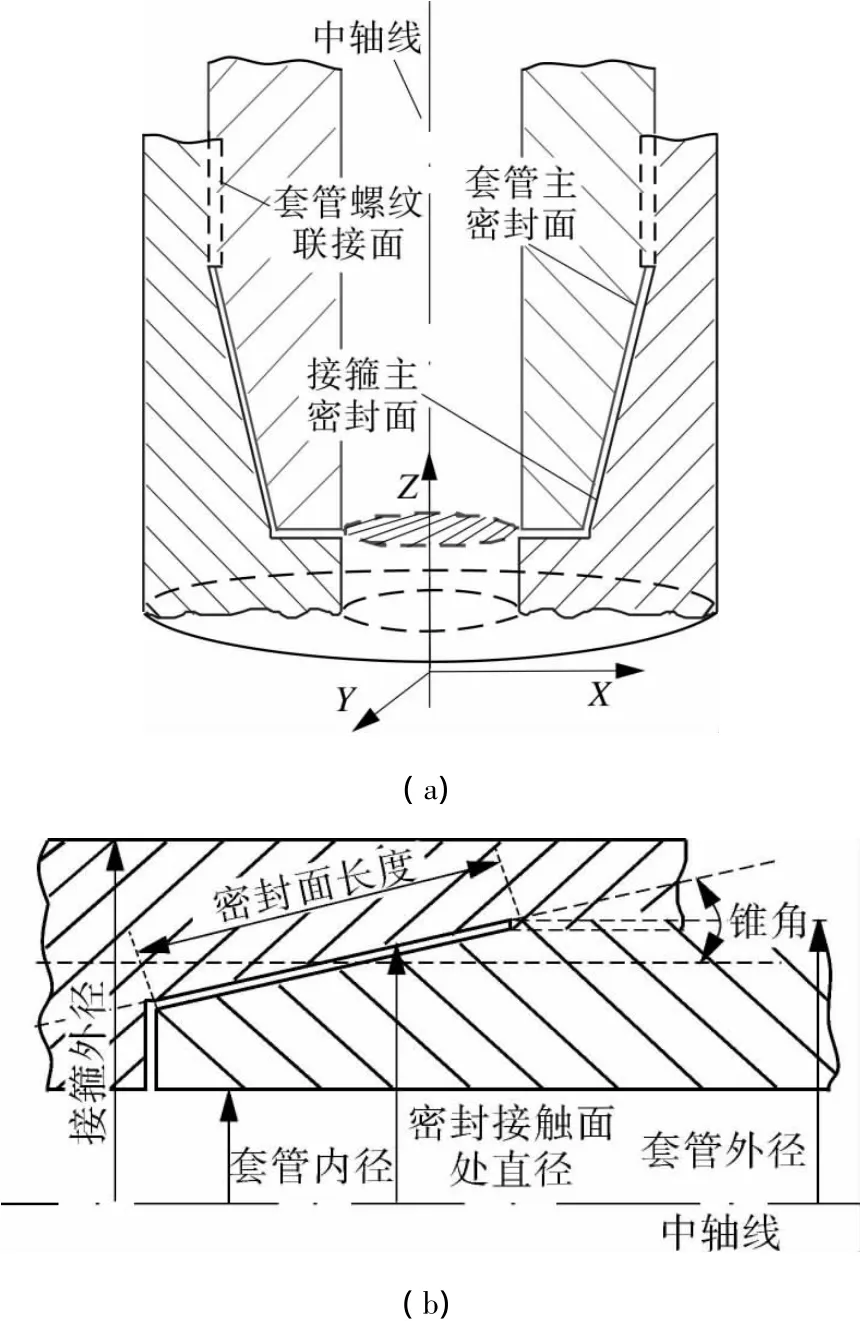

图1 锥面/锥面套管密封结构示意

图1(a)示出的锥面对锥面主密封结构最为常见,图1(b)示出了非API套管接头密封结构的主要工艺参数。套管内径和接箍外径可由API规范查得。锥角由各个制造商决定,其中密封接触面的直径和长度是计算接触压力密封的重点。

1.2 预紧压力计算

特殊螺纹接头套管主密封面的预紧压力是由接箍密封处内径和套管密封处外径的径向过盈产生。依据弹塑性力学中组合厚壁筒理论[12],由过盈产生的接触面压力计算式为:

式中 pc——过盈产生的密封预紧压力,MPa

δ——主密封面配合过盈量,mm

E——材料弹性模量,MPa

D——主密封面处直径,mm

Di——套管内径,mm

W——接箍外径,mm

由式(1)可以看出,接触面压力与密封面过盈量成正比关系。当接箍外径和套管内径为定值时,由于套管接头主密封面存在锥度,使得接触面直径随密封面接触长度发生变化,从而引起接触面预紧压力随之改变。

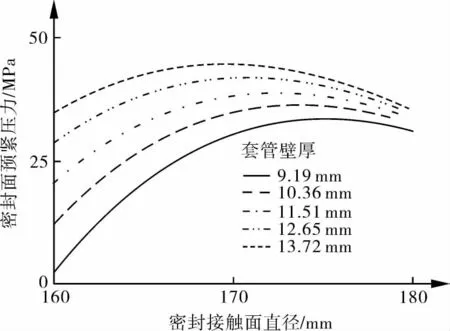

选用锥面对锥面密封结构的特殊螺纹套管接头,套管外径7 in.,壁厚9.19 mm,接头主密封面处过盈量0.3 mm,锥度1∶10,接触面长度15 mm,相应的接箍外径7.65 in.(194.31 mm)。按照式(1)计算不同套管内径下的密封接触面预紧压力,计算结果如图2所示。

图2 不同套管内径下的密封面预紧压力随接触面直径变化趋势

可以看出,密封接触面预紧压力随密封接触面直径增加(即在密封面接触长度范围内)呈类抛物线变化;接触面预紧压力最大值位置(即密封接触面直径值)随套管壁厚增加而降低。

1.3 密封面总接触压力计算

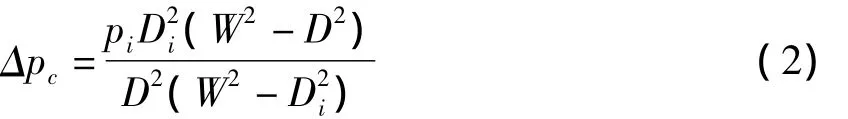

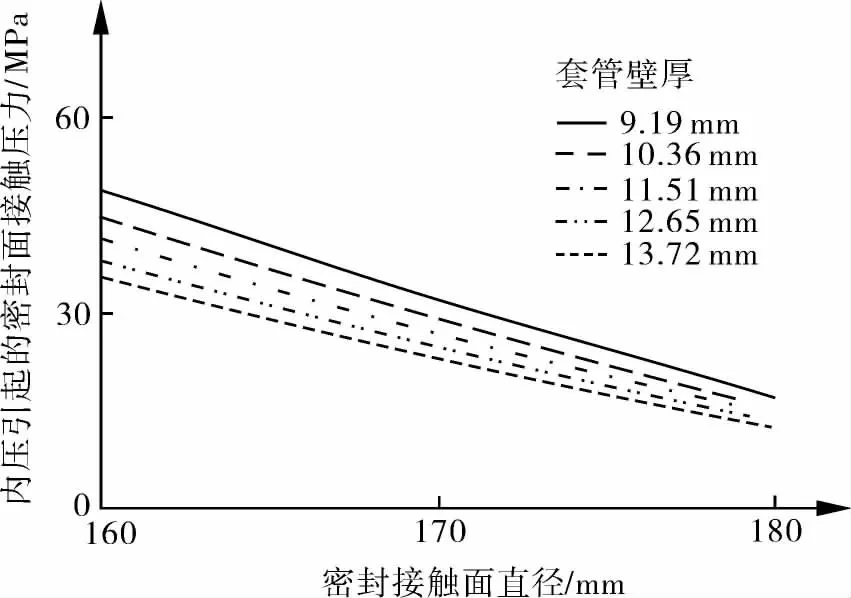

除了密封接触面径向过盈产生的预紧压力外,管内气体作用在套管接头内部,同样会增加密封接触面压力。依据文献[1]可知,由管内气压产生的接触面压力计算公式为:

式中 Δpc——套管内气体产生的密封面接触压力,MPa

pi——套管内气体压力,MPa

设井内气体压力为50 MPa,套管参数同前,则由内压产生的主密封面接触压力如图3所示。可以看出,由管内气体压力引起的密封面接触压力随接触面直径增加(即在密封面接触长度范围内)而减小;套管壁厚越小、相同接触面直径处的接触面压力越大。

图3 不同套管内径下的内压引起的密封面接触压力随接触面直径变化趋势

由此可知,非API套管接头密封面总接触压力为 pc+Δpc。

ISO 10400:2007中规定套管接头的密封准则为:套管内气体压力(pi)<密封面总接触压力(pc+Δpc)。

2 非API套管接头主密封结构气密性试验

2.1 试件

针对非API套管接头主密封结构,设计可用于气密性测试的试验试件,如图4所示。接箍和套管内外径、主密封面锥度、倒角等加工参数,参照7 in.特殊螺纹套管接头设计尺寸。接触面预紧压力通过密封面过盈量进行控制。

图4 试件结构示意

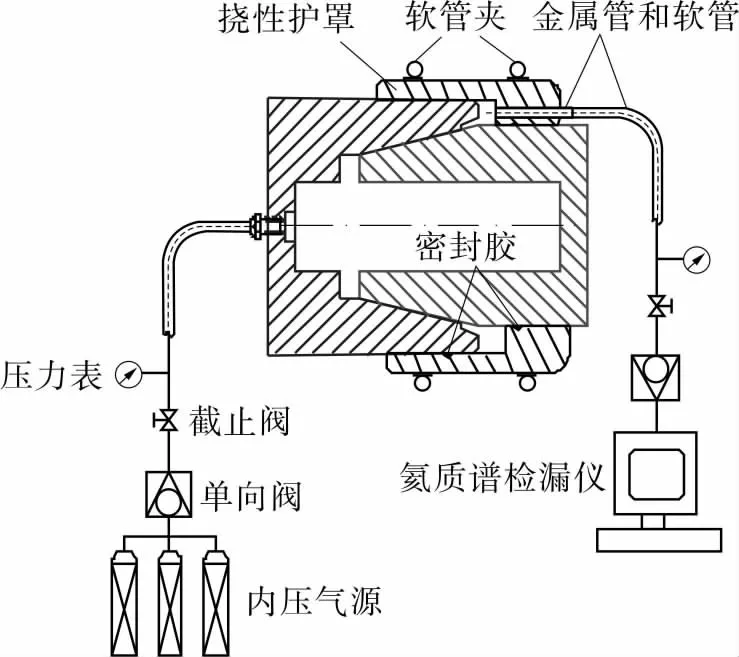

2.2 气密性试验装置

利用图5所示试验装置对套管接头密封试件进行气体泄漏检测。该检测系统主要由密封试件、供气系统、控制系统、密封系统和泄漏率检测系统组成。测量试件密封端安装挠性护罩用于收集泄漏气体。挠性护罩与试件间用两道密封胶和软管夹进行密封和固定。所有测试参数均需通过高精度传感器进行测量,如测试介质压力和泄漏气体压力等。泄漏率测量范围为 10-6~10-3Pa·m3/s,最小泄漏率 10-6Pa·m3/s。

图5 气密性试验测试系统示意

2.3 试验步骤

(1)根据试验要求提供的接触面预紧压力,通过式(1)计算出所需密封面过盈量δ;

(2)如图4所示,当界面A被推送至B位置时,已知密封面锥角α和过盈量δ,由几何关系可推出套管嵌入接箍水平深度h(h=δ/sinα);

(3)由式(1),(2)计算结果可知,本试验提供的气体压力所产生的密封面接触压力与过盈量产生的密封接触预紧压力相比过小可忽略,故此次试验中所涉及到的“接触面压力”均以步骤(1),(2)获得接触面预紧压力为准;

(4)依据试验要求接触面压力值,通过步骤(1),(2)计算得到套管嵌入接箍水平深度h,在压力试验机上通过控制套管压入接箍深度完成接触面预紧压力施加;

(5)将按照要求在压力试验机上完成过盈配合的试件,依据图5中所示试验装置进行气密性测试,通过压力表记录测试介质压力和泄漏气体压力。

3 气密性试验测试结果分析

3.1 密封形成条件测试

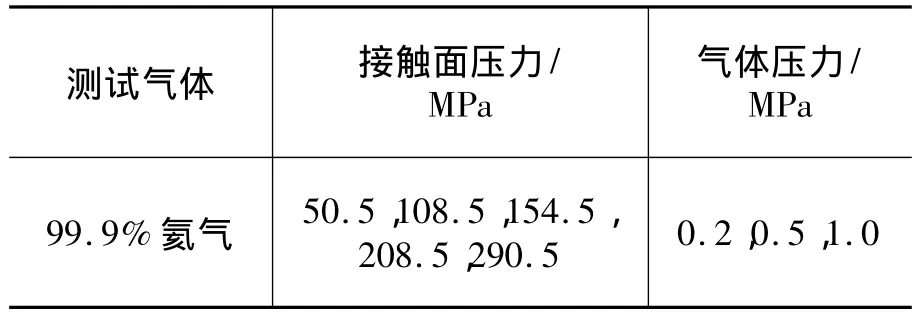

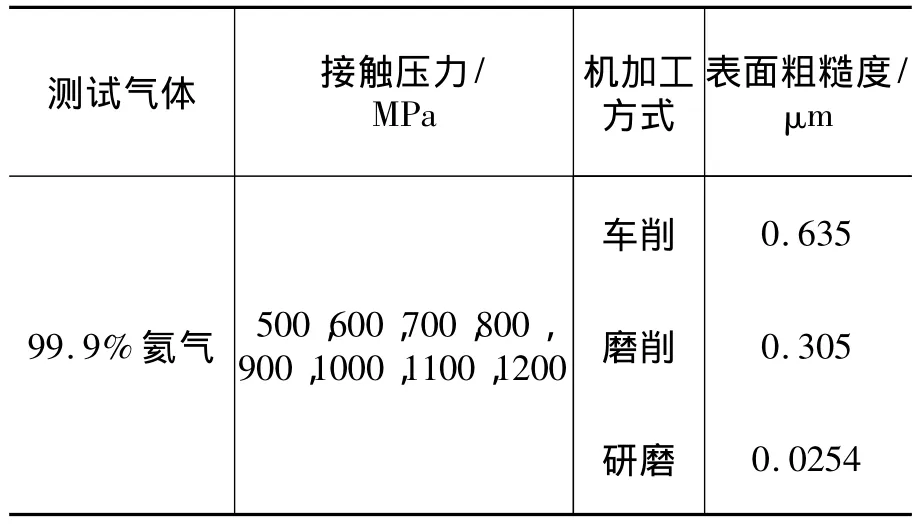

试件材料选用H40(套管钢级)的屈服强度为320 MPa,表1列出弹性变形范围内的试验参数。每一个试件进行5个接触压力值测试,每个压力水平施加3个气体内压。当泄漏率显示稳定后记录测试值。

表1 密封形成条件试验测试参数

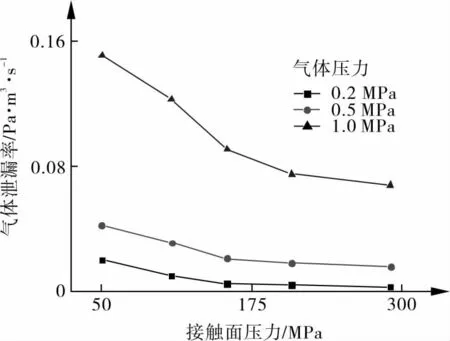

图6示出密封接触面压力处于弹性范围内时,不同内压下的气体泄漏率随接触面压力的变化关系。

可以看出,当内部气体压力为1.0 MPa时,试件最小泄漏率约为0.074 Pa·m3/s;气体压力降到0.5 MPa时,最小泄漏率约为0.019 Pa·m3/s;气体压力仅为0.2 MPa时,最小泄漏率约为0.005 Pa·m3/s,该值未能达到气密封“零泄漏率”(≤10-4Pa·m3/s)标准,视为泄漏。

图6 不同气体压力下泄漏率与接触面压力关系

在金属塑性变形范围内,图7示出的气体泄漏率随接触压力变化关系与弹性范围内趋势相似:泄漏率随接触压力增加而减少。当接触压力大于500 MPa时,气体泄漏率已接近零泄漏率标准(≤10-4Pa·m3/s)。由此可知,当密封接触面压力达到金属塑性屈服值时,可以为气体泄漏提供一个有效阻碍屏障,从而提高气体密封性。此外,从图7中还可以看出,当接触压力大于屈服强度值2倍(690 MPa)后,气体泄漏率受接触压力的影响不再显著。

图7 接触面发生塑性变形时泄漏率与接触面压力关系

3.2 密封面粗糙度影响

分别采用车削、磨削和研磨工艺加工接触面,对比分析不同表面粗糙度对气密性能的影响程度,具体测试参数如表2所示。车削加工表面粗糙度为25 μin.(0.635 μm,相当于▽8),另一试件抛光,表面粗糙度为 12 μin.(0.305 μm,相当于▽9),第三个试件表面研磨,粗糙度高于1 μin.(0.0254 μm,相当于▽12)。

表2 密封面粗糙度影响试验测试参数

图8示出不同密封面加工方式下泄漏率与接触面压力关系。可以看出,在低接触压力下,通过研磨接触面的气体泄漏率明显低于车削和磨削接触面。在接触压力较低时,气体泄漏率受过盈配合金属表面粗糙度影响程度很大,主要由于在低接触压力下,表面越光滑越容易贴合,从而有效降低气体泄漏路径,减少总气体泄漏率。

图8 不同密封面加工方式下泄漏率与接触面压力关系

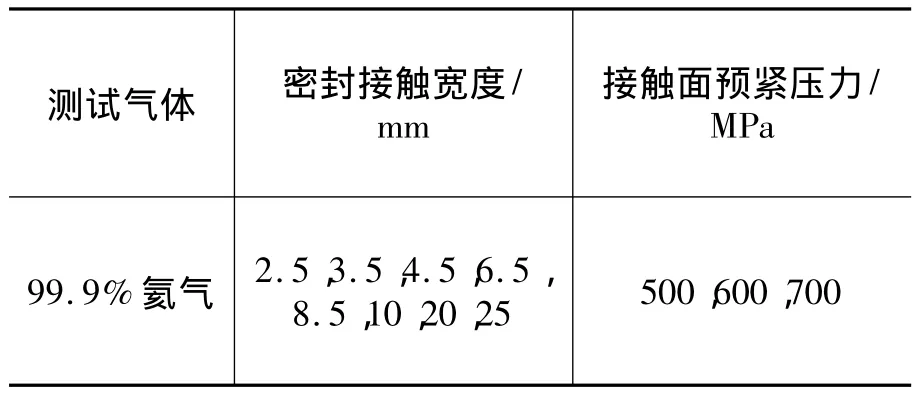

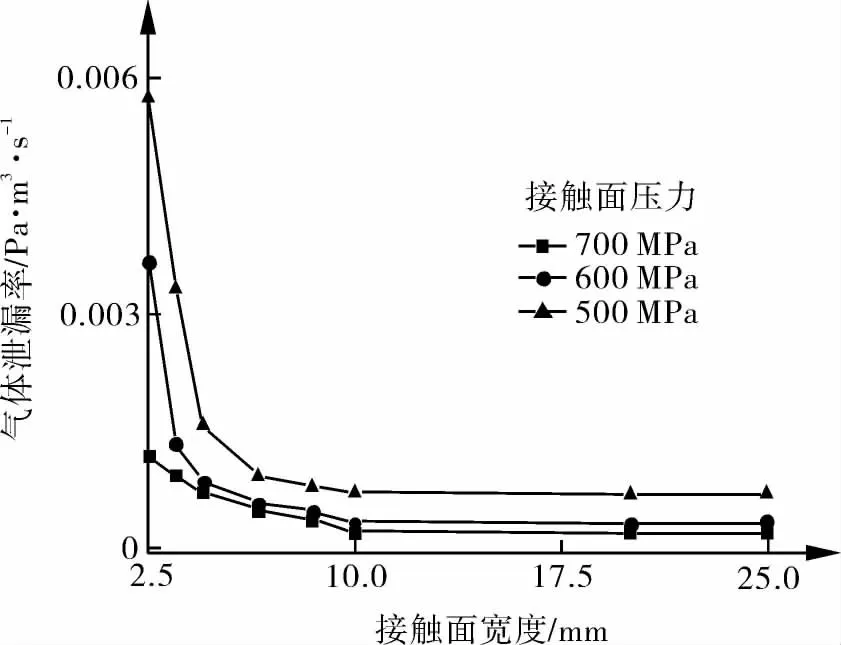

3.3 密封面接触宽度影响

取径向密封接触宽度范围2.5~25 mm,测试相同密封预紧压力和气体压力下,不同接触宽度对应的气体泄漏率,测试参数见表3。

图9示出不同接触面压力下泄漏率与接触面宽度关系,可以看出,气体泄漏率随接触宽度增加而降低。这种影响在接触宽度小于10 mm时较为明显;当接触宽度大于10 mm后效果不再显著。显然,增加接触宽度可以提高非API套管接头的气密性。这一试验结果可以应用于套管接头的设计。

表3 测试参数

图9 不同接触面压力下泄漏率与接触面宽度关系

4 结论

(1)密封接触压力产生弹性变形不足以形成耐高压的气密性。金属对金属密封只有在接触面产生塑性永久变形时才能形成可靠的密封,要求接触面预紧压力至少为2倍的金属屈服强度。

(2)经过车削、磨削和研磨工艺加工的接触面,对气密性能影响程度不同。表面粗糙度数值越小的密封面进入稳定密封状态的速度越快,表面光洁度越高气密性能越好。

(3)径向接触宽度在2.5~10 mm范围内,气体泄漏率随接触宽度增加而显著降低,10 mm以后接触宽度对气密性能影响不大。

[1] ISO 10400:2007,Petroleum and Natural Gas Industries- formula and Calculation for Casing,Tubing,Drill Pipe and Line Pipe Properties[S].

[2] 李瑞涛,杨美金,王耀锋,等.特殊螺纹接头的研究现状分析[J].焊管,2009,32(1):11 -14.

[3] 王新虎,申照熙,王建东,等.特殊螺纹油管与套管的上扣扭矩构成与密封性能研究[J].石油矿场机械,2010,39(12):45 -50.

[4] 许志倩,闫相祯,杨秀娟.非API标准Big Omega特殊螺纹接头连接性能数值分析[J].石油矿场机械,2009,38(6):34 -39.

[5] 黄翠英,张宏,段庆全.地下储气库特殊螺纹套管接头密封性分析[J].石油机械,2010,38(5):49 -51.

[6] DVORKIN E N,TOSCANO R G.Finite Element Models in the Steel Industry,Part II:Analyses of Tubular Products Performance[J].Computers & Structures,2003,81(8-11):575-594.

[7] WITTENBERGHE J V,BAETS P D,WAELE W D,et al.Numerical and Experimental Study of the Fatigue of Threaded Pipe Couplings[C]//BREBBIA C A.Surface Effects and Contact Mechanics IX:Computational Methods and Experiments.Southampton,UK:WIT Press,2009:125 -129.

[8] 王和慧,卢均臣,关凯书,等.带接管组合法兰的强度和密封有限元分析[J].压力容器,2012,29(2):22-29.

[9] 喻健良,张忠华,闫兴清,等.高温下螺栓-法兰-垫片系统密封性能研究[J].压力容器,2012,29(5):5-9.

[10] 王建东,冯耀,林凯,等.特殊螺纹接头密封结构比对分析[J].中国石油大学学报(自然科学版),2010,34(5):126 -130.

[11] 高连新,金烨,张居勤.石油套管特殊螺纹接头的密封设计[J].机械工程学报,2005,41(3):216-219.

[12] 徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995:56.