高压挠性薄管板的计算

张贤福

(江苏中圣高科技产业有限公司,江苏南京 211112)

0 引言

乙烯、丙烯等不饱和烯烃是生产各种重要有机化工产品的原材料,目前以管式炉裂解技术最为成熟,其原理是让石油系的烃类和蒸汽的混合物通过裂解炉管,在通过炉管这段很短的时间内,将混合物料加热至高温,一般为800~900℃左右,在高温下,石油系烃类会发生裂解,生成乙烯、丙烯等不饱和烯烃。这些烯烃在高温下极不稳定,容易发生二次反应,所以必须将其迅速冷却,文中探讨的薄管板式急冷换热器就是用来快速冷却这些裂解后的混合气体(简称裂解气)的。在该急冷换热器中,裂解气走管程,冷却水走壳程,壳程压力高达12 MPa。若按GB 151—1999进行计算,管板很厚,但管板又直接面对高温裂解气的冲刷,若厚度太厚,管板不能被壳程冷却水充分冷却,在高温冲刷下,管头会很快磨损失效,所以选择了挠性薄管板结构。因挠性薄管板的管板较薄,壳程的冷却水能够对其进行快速冷却,管板的实际工作温度接近于壳程温度,力学性能得以提高,设备使用周期能得到延长。除了上述优势外,采用薄管板还有以下优点:

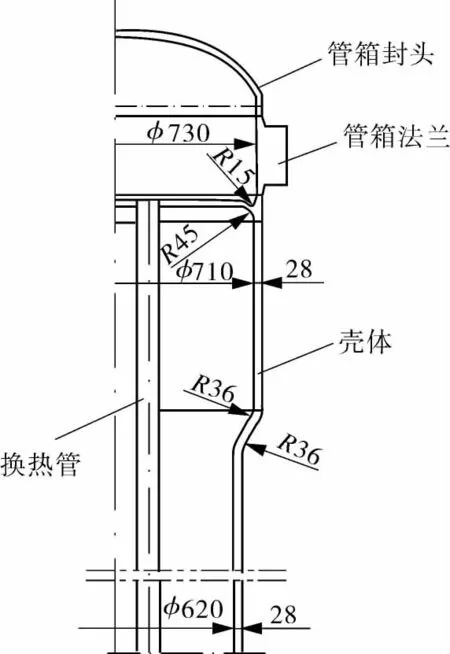

(1)管板与筒体采用折边连接,该折边产生一定的弹性变形,能部分补偿壳体和换热管的热膨胀差,使换热管和壳体的温差应力减小,同时也减小了管板边缘的应力集中;

(2)厚度减薄,节省了材料成本[1]。

文中对薄管板的计算方法进行了一些对比和探讨。

1 计算方法的选择

折边挠性薄管板的一般结构见图1。对于这种结构,压力容器标准中无相关的设计计算和结构要求,因此选择什么方法对该管板进行初始设计就成了一个讨论点。

图1 挠性薄管板结构示意

当设计压力≤6.4 MPa时,该结构型式的折边挠性薄管板可以按SH/T 3158—2009《石油化工管壳式余热锅炉》的要求进行设计计算;当设计压力>6.4 MPa时,该折边挠性薄管板无论按锅炉,还是按压力容器进行设计,其设计计算方法均无标准,所以只能采用国外标准或应力分析,国外相关的标准有英国的BS 2790《焊接结构锅壳式锅炉设计制造规范》,德国的AD 2000规范及欧洲的EN 12953《锅壳锅炉》等。但根据文献[2]中所述,GB/T 16508—1996[3]中有压力限制,并不是公式在理论上不适用,而是考虑当时的蒸汽压力不高,并且 GB/T 16508,SH/T 3158—2009[4]及EN 12953[5]都注明:当设计压力超过标准压力上限时,通常认为有必要进行附加的设计分析、检验和测试。这是因为该标准考虑了锅壳式锅炉中的不带折边管板与筒体连接焊缝处的应力较大,一般采用应力分析法进行校核。因此,如果使用国内标准,可以使用SH/T 3158对该薄管板进行预设计计算;使用国外标准,可以使用英国的 BS 2790[6]、德 国 的 AD[7]规 范 及 欧 盟 的EN 12953(现已取代BS 2790)。以下应用各种标准对该结构进行计算,并对计算结果进行分析比较,得出一些工程应用方面应该注意的问题。

2 高压挠性薄管板计算示例

2.1 示例计算模型

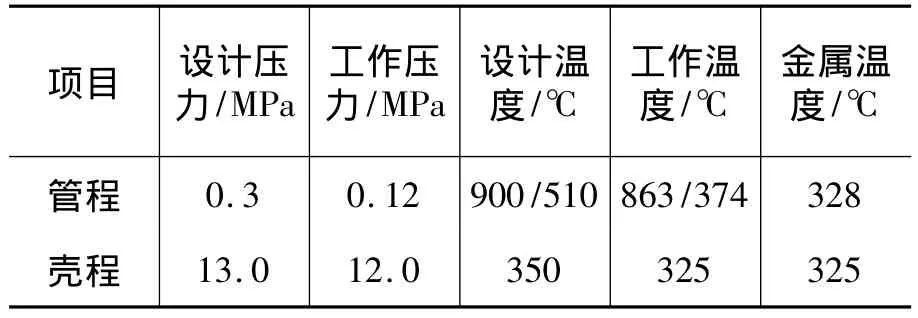

该换热器结构如图2所示,布管形式如图3所示。设计参数如表1所示,各部分材质及力学性能如表2所示。

图2 换热器结构示意

图3 换热器布管图

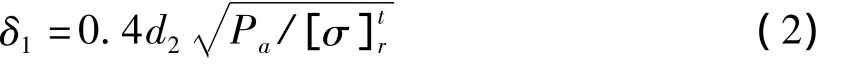

表1 换热器设计参数

表2 换热器各部分材质及力学性能

2.2 参照SH/T 3158—2009进行预计算

管板计算的假想圆如图4所示。

图4 管板计算的假想圆

SH/T 3158—2009中计算管束区以内、以外管板最小需要厚度按下式计算:

式中 δmin——管板最小需要厚度,mm

k——系数,根据换热管对管板的支撑形式,查SH/T 3158表11获得k=0.35

dJ——假想圆直径,mm,通过作图获得(见图4)

p——计算压力,MPa

[σ]t——许用应力,等于基本许用应力乘以SH/T 3158的应力修正系数,[σ]t=0.85 ×158.8=135.0 MPa

C——厚度附加量(文中仅探讨计算方法,厚度附加量取0)

故根据式(1)计算得管板最小需要厚度:

δmin=13.1 mm

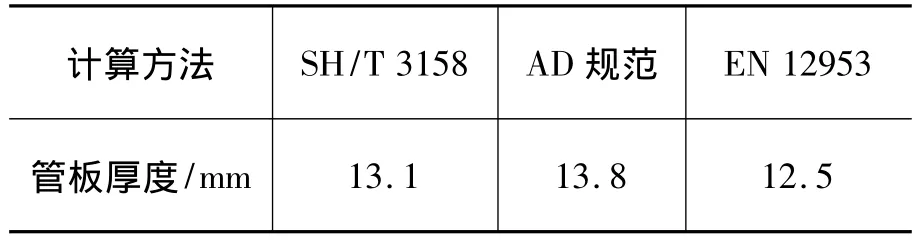

2.3 根据AD规范计算

为充分发挥换热管对管板的加强作用,德国AD规范提出只需考虑非布管区及布管区与非布管区交界处的强度,将管子作为固定支撑,即将管板视作管子固定支撑下的平板,计算其最大无支撑区的平板强度。据此建立的管板厚度公式为:

式中 δ1——管板厚度,mm

d2——非布管区所能画得最大外接圆直径,mm

Pa——管板计算载荷,MPa

根据式(2)计算得管板厚度:

δ1=13.8 mm

2.4 根据EN 12953计算

EN 12953的计算公式如下:

式中 ech——管板厚度,mm

C4——常数,查得:C4=0.33

b——假想圆直径,mm,通过作图获得(见图4)

y——系数,y=1.1

Pc——计算压力,MPa

f——许用应力,MPa

根据式(3)计算得管板厚度:

ech=12.5 mm

2.5 应用ANSYS对其进行应力分析校核计算

以上按各标准计算的管板厚度见表3。

表3 按各种标准计算的管板厚度

运用ANSYS 10.0对管板进行应力分析核算,将各标准公式计算的管板厚度圆整至14 mm,将管箱法兰看成是一个刚性环,忽略法兰连接接触面的影响,取设备的1/4建模,换热器结构如图2所示,分析结构的实体模型见图5。分析模型采用8节点实体单元Solid 45进行网格划分,图6示出了分析结构划分单元网格后的有限元模型。整个模型共73489个节点,43949个网格单元。

图5 分析结构实体模型

图6 分析模型单元网格

换热器承受的载荷主要有设备内压及管壳程温差应力,文中研究的设备,管程压力很小,主要载荷为壳程压力及温差应力,通过对管程单独受压、壳程单独受压、管壳程同时受压及管壳程同时受压加温差应力这4种工况均进行了分析,结果以管壳程同时受压外加温差应力最为苛刻,因此这里仅将该种载荷工况下的计算结果列出。

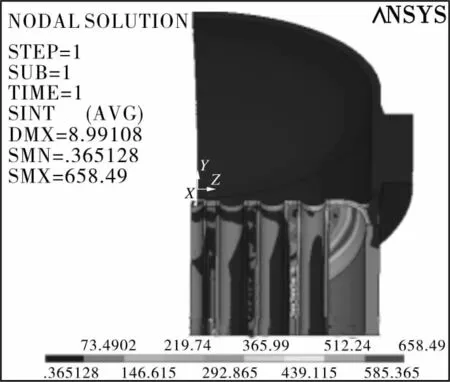

当管板厚度为14 mm时,结构的整体应力云图见图7。可以看出,最大应力位置出现在薄管板的圆弧过渡区域。管板圆弧过渡区处在换热管束与筒体连接的部位,由于换热管束和筒体的轴向刚度很大,内压和温差载荷造成换热管和筒体之间的相对变形量大部分转嫁到管板圆弧过渡区,在此处造成高应力分布。

图7 Tresca应力云图(管板厚度14 mm)

这里取两处位置对应力进行评定,一处在管板中心;一处穿过最大应力点(在管板与筒体连接的过渡圆弧区),线性化处理位置见图8。对于1-1位置,PL=90.96 MPa<Sm=158.8 MPa,PL+Pb=116.2 MPa <1.5Sm=238.2 MPa,评定合格[8];对于 2 -2 位置,PL=110.8 MPa< Sm=158.8 MPa,PL+Pb+Q=577.4 MPa > 3Sm=476.4 MPa,应力校核不合格。

图8 应力线性化位置(管板厚度14 mm)

将管板厚度提高到20 mm,再次进行分析计算,所得的Tresca应力云图如图9所示,应力线性化位置如图10所示。对于1-1位置,PL=82.02 MPa< Sm=158.8 MPa,PL+Pb=135.9 MPa <1.5Sm=238.2 MPa,评定合格;对于 2 -2 位置,PL=87.73 MPa < Sm=158.8 MPa,PL+Pb+Q=456.2 MPa <3Sm=476.4 MPa,应力校核合格。

图9 Tresca应力云图(管板厚度20 mm)

图10 应力线性化位置(管板厚度20 mm)

3 结论

(1)布管区管板厚度按 SH/T 3158—2009、AD规范及EN 12953计算,强度满足要求,应力分析也验证了这一点。

(2)转角处因受力复杂,且属于挠性支撑,标准公式无法考虑这些因素[9-10],需要使用应力分析软件对这些部位进行设计计算,只有取约等于标准计算厚度的1.5倍左右,应力评定方能通过。

[1] 张平亮.换热器薄管板的设计计算[J].石油化工设备技术,2008,29(5):43 -45.

[2] 何智灵,刘福.管壳式预热锅炉折边挠性管板计算方法探讨[J].石油和化工设备,2009(3):10-12.

[3] GB/T 16508—1996,锅壳锅炉受压元件强度计算[S].

[4] SH/T 3158—2009,石油化工管壳式余热锅炉[S].

[5] BS EN 12953 - 3:2002,Shell Boilers——Part 3:Design and Calculation for Pressure Parts[S].

[6] BS 2790:1992,Specification for Design and Manufacture of Shell Boilers of Welded Construction[S].

[7] AD 2000 CODE,Technical Rules for Pressure Vessels[S].

[8] JB 4732—1995,钢制压力容器——分析设计标准(2005年确认)[S].

[9] 叶增荣.管壳式废热锅炉薄管板的热应力分析[J].压力容器,2011,28(12):23 -29.

[10] 许光第,周帼彦,朱冬生,等.管壳式换热器设计及软件开发[J].流体机械,2013,41(4):38-42.