消除薄壁管壳加工变形的夹具设计

■ 西安北方光电科技防务有限公司 (陕西 710043) 申 伟 张利军

随着机械制造业的发展,对产品要求:精度高、体积小和重量轻,高精度薄壁零件逐渐增多,尤其是对连接产品的薄壁管壳工件进行加工时,消除定位、装夹变形的技术一直困扰技术人员及加工操作者。有文献指出,采用心轴定位夹具,分多次装夹零件压紧,弹性心轴定位夹紧零件,软爪径向夹持零件,但由于管壳零件壁薄,尺寸精度要求高、几何公差要求严格,必须要一次装夹完成零件加工,在弹性、径向夹持力的作用下,零件加工后会产生弹性变形。本文通过设计一种消除加工夹紧力变形的工装,较好的解决薄壁管壳零件在加工中因受夹紧力而产生变形的难题。

1. 薄壁管壳零件介绍

薄壁管壳零件成件如图1所示。形状为椭圆曲线形,小端孔φ58H7,大端孔直径84H7,壁厚1.5mm,零件几何公差精度对基准孔端面要求高。

2. 薄壁管壳零件加工难度

图1 薄壁管壳零件

零件壁厚1.5mm,刚性差,薄壁管壳零件的直径与长度之比=D/L≥10,零件加工时在主切削力的作用下,受到刀具的径向挤压产生弹性变形。根据零件的尺寸精度要求,需要一次加工完成,才能达到技术要求,但是受到零件结构限制,零件在装夹定位时有如下问题:

(1)若采用分道加工,先加工外圆圆柱面,压圆柱面再加工曲线面,则存在二次装夹,达不到零件几何公差要求。

(2)若采用软爪夹持孔或其它部位,零件在受到径向夹紧力时产生弹性变形。

(3)如采用弹性心轴内胀孔,由于零件刚性差、壁薄,在弹性夹紧力作用下,零件也会产生弹性变形。

3. 夹具设计原理

根据管壳薄壁零件的结构形状,采用端面压紧、双压板压紧形式,保证零件加工的尺寸及几何公差要求。夹具如图2所示,零件在莫氏心轴上定中心、端面定位,通过换压板夹紧,1次完成零件外圆、孔端面加工。夹具采用轴向压紧方式对零件不产生径向压力,克服径向力对零件的变形影响。

图2 薄壁管壳零件夹具

4. 夹具设计分析

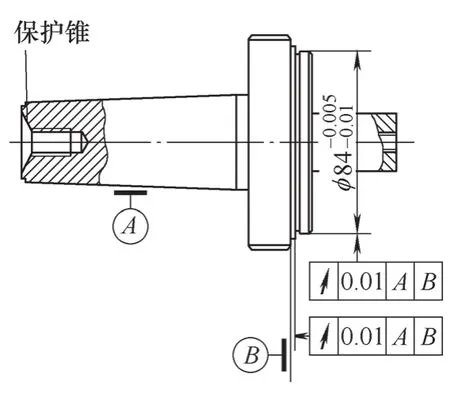

(1)莫氏定位心轴(见图3)为夹具的主体部分,与机床主轴内孔由锥体配合,通过配合间隙的微量校正,使夹具与机床主轴回转中心一致,而零件在莫氏夹具体上定位,根据:δ定位误差=[TD-(Td上-Td下)]/2公式,计算δ定位误差={0.035-[(-0.005-(-0.01)])}/2=0.002 5<0.01(零件几何公差),得出零件在莫氏定心轴上定位间隙,能满足零件的加工要求。

(2)压紧螺母(见图4)将薄壁管壳零件与夹具体连接,薄壁管壳零件在莫氏定位心轴上定位后,转动压紧螺母,压紧螺纹M110×2-6H内端面压在薄壁管壳零件外圆的台阶面上,并将薄壁管壳零件端面轴向压紧,此时,夹紧力的方向沿轴向方向,消除了主切削力加工时引起的加工振动,零件完成夹紧后,加工薄壁管壳零件φ58H7小端孔及端面,由于是轴向夹紧,消除了径向夹紧力产生的薄壁管壳零件加工后的回弹变形。

图3 莫氏定位心轴

(3)压板(见图5)为压紧薄壁管壳零件端面部分,当完成薄壁管壳零件φ58H7孔及端面加工后,停机,零件不动,更换压板,使薄壁管壳零件φ58H7孔端面受轴向端面夹紧力,完成零件二次压紧,压紧后,通过压紧螺母的8~10mm扳手槽将压紧螺母快速卸下。

图4 压紧螺母

图5 压板

薄壁管壳零件在第2次轴向端面压紧时,压紧螺母未卸下,此时维持薄壁管壳零件第1次加工状态,第2次轴向端面压紧后,再卸下第1次压紧的螺母,完成薄壁管壳零件的外形加工,消除了径向夹紧变形及切削振动,保证了薄壁管壳零件外圆等尺寸加工精度及几何公差要求。

为了防止机床在高速运转时压板脱离压紧面,在设计压板时,考虑在压板前端压紧面上设计1个φ58mm深1mm的台阶圆,压紧时台阶圆伸进薄壁管壳φ58H7孔里间隙配合。同时为了快速压紧、卸下压板,在压板上设计有10.1mm尺寸的开口槽,使得稍松动六角头螺栓,便可卸下或装夹压板。

5. 结语

工装经过薄壁管壳零件的加工,效果良好,夹具制作简单,定位可靠,尤其是巧妙地运用薄壁管壳零件自身的结构,采用双压板形式,使薄壁管壳零件在加工中自始至终不受径向及轴向受夹紧力,消除了薄壁管壳零件因受夹具夹紧力而引起的变形,保证了薄壁管壳零件的尺寸精度及几何公差的技术要求,解决了薄壁类零件产品加工难点。该工装也可以推广到其他零件的加工使用中。

[1] 赵长发.机械制造工艺学[M].北京:中央广播电视大学出版社,2005.

[2] 张利军,申伟.薄壁钛合金零件切削工艺[J].探测与控制学报,2011.