基于正交试验的等弦波形管热工性能分析

吴金星,李俊超,王 力,刘青锋,贺 敏,李国立

(1.郑州大学化工与能源学院,河南 郑州 450001;2.机械工业第六设计研究院有限公司,河南郑州 450007;3.河南力威热能设备制造有限公司,河南郑州 450101)

0 引言

换热管是锅炉、管壳式换热器等设备中重要的换热元件,长期以来多采用光滑直管。但光滑直管存在换热效率较低、管材耗量大等缺点,因而众多学者对换热管强化做了大量研发工作[1-3]。换热管的强化传热方法大体有两种,一种是在管内插入内插物(如纽带、静态混合器等),通过改变管内流体流态达到强化传热的目的,但流阻显著增加;另一种是改变换热管的内外表面结构(如缩放管、波纹管、螺旋槽管、横纹管等),从而干扰或破坏流体边界层达到强化传热的目的,但多数强化管加工比较复杂[4],制造成本较高。

真空锅炉是一种换热介质内循环、筒体内安置换热管束且保持一定真空度的特殊锅炉型式,运行时炉内介质产生蒸汽,并在管束外冷凝,将相变热传给管内自来水向外供热。可见,换热过程中热阻较大的一方是管内。

针对广泛应用于真空锅炉D=10 mm的不锈钢换热管,以降低管内热阻为目标,开发设计出等弦波形强化换热管,如图1所示,其具有连续波形结构且各段中心弧线曲率半径、圆弧弦长相等的特点。该强化管能交替改变管内流体流向,使流体反复冲刷管壁内表面,减薄和破坏流体边界层,从而达到强化传热的目的。在保证换热效率增大和流阻有限增加的基础上,需要进一步优化设计,降低加工难度,简化加工过程,使新型等弦波形强化换热管快速应用于工程中。

图1 等弦波形强化换热管模型

1 基于模拟正交试验的等弦波形管结构优化

文中利用Fluent数值分析软件,结合正交试验方法,来优化设计适用于真空锅炉的最佳换热管结构。

1.1 计算模型的建立

1.1.1 几何模型

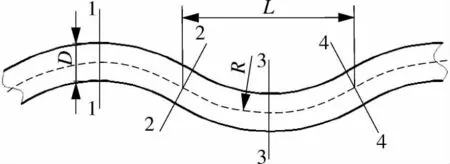

等弦波形管的中心弧线长度1500 mm,管径D=10 mm,中心弧线的弦长L=40~55 mm,中心弧线的弯曲半径R=30~60 mm,采用二维模型进行数值模拟,取等弦波形管周期段模型如图2所示,忽略壁厚的影响。

图2 等弦波形管周期段模型

1.1.2 物理模型

采用水作为工质,密度ρ=998.2 kg/m3,比热Cp=4183 J/(kg·K),导热系数 λ =0.599 W/(m·K),粘度 μ =0.001003 kg/(m·s),在标准大气压下进行操作。同时作如下假设:

(1)不考虑重力影响。

(2)所有界面和接触表面不变形,液-固接触面为无滑移。

(3)流体流过管后无质量增加,管内无其他源项。管内流体的流动和热量传递满足连续性方程、动量方程以及能量方程。

1.1.3 网格划分与边界条件

用结构化网格对计算区域进行网格划分,同时对壁面附近网格进行加密处理。计算过程采用标准k—ε方程湍流模型;压力速度的耦合采用Simple算法。迭代运算过程中,能量方程残差控制在10-6数量级,其余方程组残差控制在10-4数量级。

入口边界:依据真空锅炉实际工程情况,换热管内流体流速一般为1 m/s左右,根据功耗与速度的三次方成正比关系,为避免功耗过大,速度最大取值一般不超过2 m/s,因此,入口流速取v=0.5 ~2 m/s,对应入口雷诺数 Re=5556 ~20000,流体入口温度20℃;出口边界:出口为外界大气压;壁面边界:壁面为恒壁温95℃。

1.2 正交表的选取及模拟结果

1.2.1 正交表的选取

为了节省模拟试验次数,一般选用较小的正交表,根据本试验三因素四水平情况,即L因素取40,45,50 和 55 mm 四水平;R 因素取 30,40,50和60 mm 四水平;V 因素取 0.5,1.0,1.5 和 2.0 m/s四水平,故文中选取L16(45)正交表。同时,正交试验方案具有均匀性和全面性,即每次试验结果都从不同的角度提供有用的信息。

1.2.2 等弦波形管结构优化结果

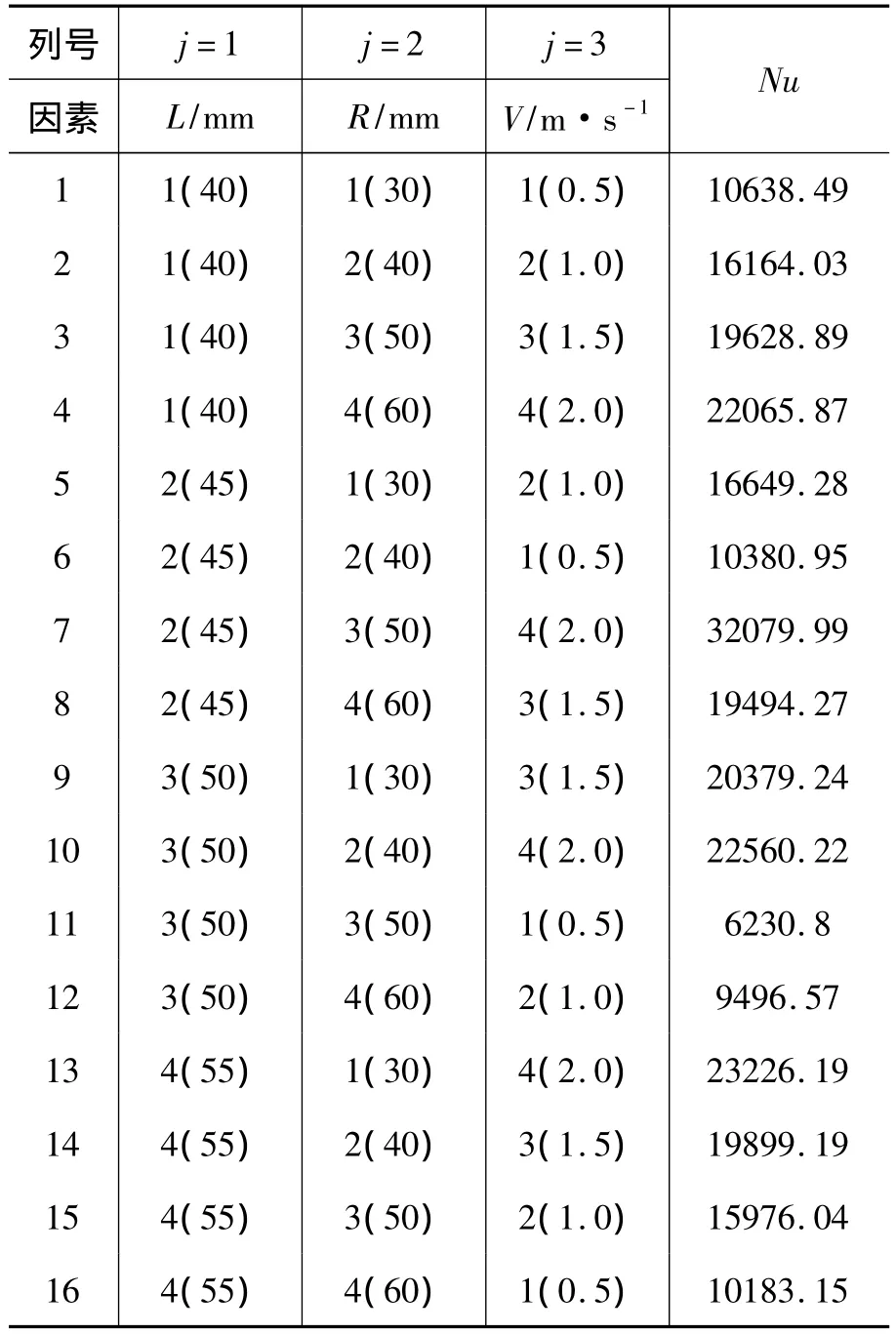

按照正交表的试验方案,利用Fluent软件,对16种工况下的努赛尔数Nu分别进行模拟,得到结果见表1。

表1 试验方案及试验结果

1.3 结果分析及优化方案的确定

利用极差分析法对试验结果进行分析,得到Nu数的影响因素主次顺序及优化结构。

1.3.1 极差分析法

在表1的基础上建立表2,建立的方法为:

(1)计算各影响因素Ti的值。Ti为任一列上水平号位i(i=1,2,3,4)时所对应的试验结果之和。例如,等弦波形管中心弧线弦长L=40 mm(1水平号位),对应的T1计算方法为将列号为1,2,3,4 对 应的 Nu 数 (10638.49,16164.03,19628.89,22065.87)相加。

(2)计算均值Mi,Mi的计算方法为将之前得到的Ti值除以水平数,即Mi=Ti/4。

(3)计算各影响因素的极差。R=max{M1,M2,M3,M4}- min{M1,M2,M3,M4}。

表2 试验方案及试验结果分析

1.3.2 主要影响因素的确定

极差越大说明该列因素的水平改变对试验结果的影响越大。从表2可看出,极差R3>R1>R2,因此可以得出,Nu数的影响因素主次顺序是流速、中心弧线弦长、弯曲半径。

1.3.3 等弦波形管的结构优化

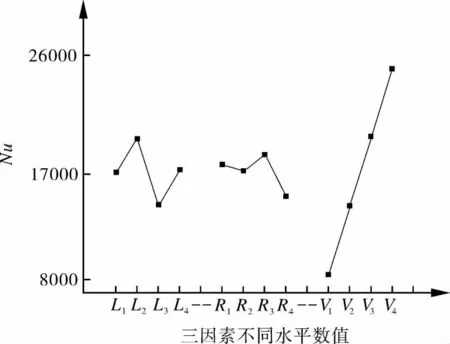

图3 Nu与三因素的关系

将3个因素的4个平均努赛尔数值画在一张图上,如图3所示。

可得出如下结论:

(1)中心弧线弦长为45 mm时,Nu数最大;

(2)中心弧线弯曲半径为50 mm时,效果最好;

(3)管内流体速度越大,对Nu贡献最大,但考虑到动力费用,最大速度取值为2 m/s。

综合起来,等弦波形强化管最优结构参数为L=45 mm,R=50 mm,使用中流体流速取2 m/s以下为最佳。

2 等弦波形管的场协同强化传热分析

2.1 场协同原理分析方法

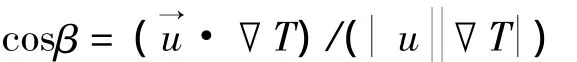

过增元等[5]以二维平板层流边界层问题为例推导出对流换热普遍适用的方程:

式中 β——速度矢量与温度梯度之间的夹角,°

由此可见,如果在热边界层内使两矢量的点积(u·gradT)尽可能地取大值,则传热将得到强化[6]。速度与温度梯度之间的局部夹角称为协同角,研究表明[7]:速度与温度梯度的夹角应尽可能的小,协同角越小表征换热效果越好。对于等弦波形强化管,传热热阻主要存在于边界层,所以协同角的计算主要针对边界层区域。协同角的计算较为复杂,采取下式算术平均角[8]的方法进行计算:

式中 m——下标,表示整场平均

i——下标,表示所计算的区域

N——计算区域的控制容积总个数

2.2 协同角的计算与强化换热分析

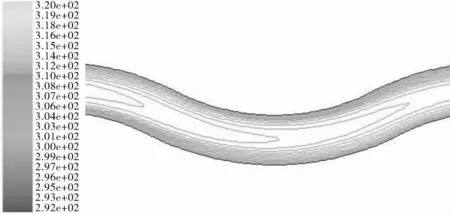

等弦波形管内流体的温度场分布如图4所示。可以看出,在流体边界层区域等温线近似随管壁弯曲方向均匀变化,因此认为温度梯度垂直于管壁方向分布。

图4 等弦波形管温度场分布示意

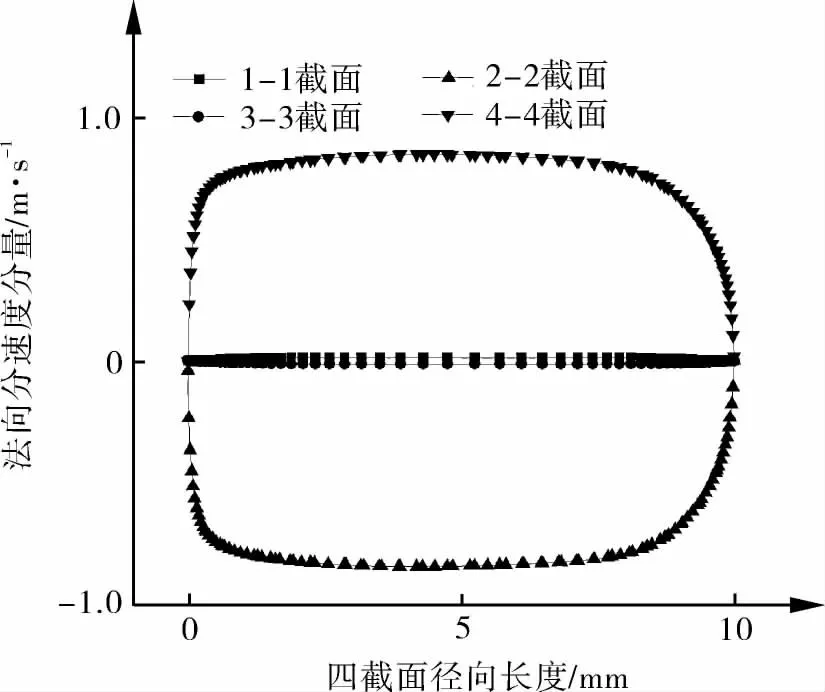

协同角的计算主要针对单个弯曲周期具代表性的4个截面1-1,2-2,3-3,4-4(见图2)进行研究。协同角计算通过截面法向速度分量与主流速度参数确定,4个截面法向速度分量情况如图5所示。

图5 4个截面法向分速度的分量图

图5示出了法向速度分量沿下壁面至上壁面的法向速度变化,可以看出,截面1-1和3-3以及截面2-2和4-4法向速度分布分别具有对称性,中心区法向速度最大,对速度方向指向壁面扰动最强烈。文中重点研究管壁附近流体边界层温度梯度与速度协同角情况,因此,利用式(3)对4个截面管壁附近分别计算协同角,计算结果如下:

(1)1-1截面上壁面附近协同角为89.766°,下壁面附近的协同角为89.852°;

(2)2-2截面上壁面附近协同角为79.16°,下壁面附近协同角为78.624°;

(3)3-3截面上壁面附近协同角为89.831°,下壁面附近协同角为89.804°;

(4)4-4截面上壁面附近协同角为78.64°,下壁面附近协同角为79.215°。

通过对直管的数值模拟计算,得出直管管壁附近协同角约为89.9997°。对比可见,等弦波形管能明显减小壁面附近温度场与速度场的协同角,局部协同角较直管减小10°以上。协同角变小,说明流体径向速度分量增大,冲刷壁面强烈,不仅能够较好地改善传热条件,而且能够减缓壁面上水垢的形成,尤其是在2-2和4-4截面附近效果最明显。

3 等弦波形强化换热管的热工性能评价

3.1 热工性能的评价方法

强化换热管的性能评价涉及多个方面,实际使用中不仅要考虑其经济性、安全性、可靠性等,更主要的是要考虑其能满足工艺条件的换热与阻力要求。

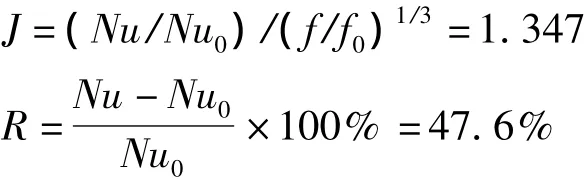

文中采用基于泵功率的评价指数J[9-10]:

式中 Nu,f——结构优化后等弦波形管的努赛尔数和压降

Nu0,f0——光滑直管的努赛尔数和压降

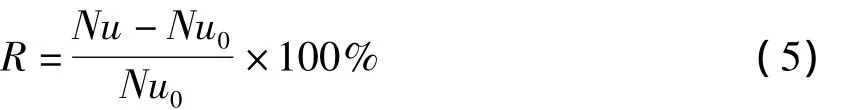

为突显等弦波形管的换热性能优势,与光滑直管对比,得出换热优化比率R计算公式:

3.2 评价结果分析

数值模拟各项参数结果见表3。

表3 光滑直管与等弦波形管模拟试验参数

由表3中数值计算得出:

可见,评价指数J大于1,换热提高幅度R达47.6%,故等弦波形强化换热管具有较好的热工性能。

4 结论

(1)通过正交试验法并利用Fluent软件进行模拟分析,开发设计出D=10 mm的最优等弦波形强化管,得到了影响其强化换热性能的主次因素顺序为流速、中心弧线弦长、弯曲半径,最佳结构参数为中心弧线弦长L=45 mm,半径R=50 mm。

(2)试验结果表明,等弦波形管2-2,4-4截面附近区域强化传热效果较明显,且中心区法向速度最大,速度矢量指向壁面对流体扰动最为强烈。

(3)等弦波形管强化换热的原理在于减小温度场与速度场的协同角,与光滑直管相比,协同角显著减小,局部减小幅度达10°以上。

(4)强化换热管热工性能要远远优于光滑直管,换热效率可提高47.6%,在实际使用中,等弦波形管内流体强烈冲刷管壁,具有抗结垢的功效。

[1] 许光第,周帼彦,朱冬生,等.管壳式换热器设计及软件开发[J].流体机械,2013,41(4):38 -42.

[2] 朱冬生,郭新超,刘庆亮.扭曲管管内传热及流动特性数值模拟[J].流体机械,2012,40(2):63 -67.

[3] 杨凤叶,王珂,刘彤,等.竖直管内超临界二氧化碳局部对流换热研究[J].压力容器,2013,30(3):1-4.

[4] 吴金星,韩东方,曹海亮.高效换热器及其节能应用[M].北京:化学工业出版社,2009.

[5] GUO Z Y,WANG B X.A Nolvel Concept for Convection Heat Transfer Enhancement[J].Int J Heat Mass Transfer,1998,41(14):2221 -2225.

[6] 赵虎城,陈占秀.正弦波纹管强化换热的场协同分析[J].河北工业大学学报,2009,38(6):89 -92.

[7] TAO W Q,GUO Z Y,WANG B X.Field Synergy Principle for Enhancing Convective Heat Transfer-its Extension and Numerical Verifications[J].Int J Heat Mass Transfer,2002,45(18):3849 -3856.

[8] 周俊杰,陶文铨,王定标.场协同原理评价指标的定性分析和定量分析[J].郑州大学学报,2006,27(2):45-47.

[9] 梁珍祥.凹坑凸胞板式换热器性能的数值研究[D].郑州:郑州大学,2012.

[10] 杨振江,杨俊兰,马一太,等.CO2跨临界水-水热泵系统模拟与试验研究[J].流体机械,2012,40(6):61-64.