余割天线反射面复合成型法

王庆东,王海东,刘利文,马国靖

(中国电子科技集团公司 第五十四研究所,河北 石家庄 050081)

引言

余割平方天线是一种特殊天线,根据反射面形状的不同,可分为单弯曲及双弯曲反射面[1]。双弯曲反射面余割天线的成型方法有数控加工和面板拉伸成型,前者面型精度高,但受到加工能力和天线重量的限制,只适用于小型天线;后者采用铝合金板材淬火拉伸成型,可加工较大天线,但成型方法对工艺、设备要求高,国内只有极少数厂家掌握,而且效率低、精度很难继续提高。笔者提出一种冲压胶粘复合成型的工艺方法。

1 新方法的提出

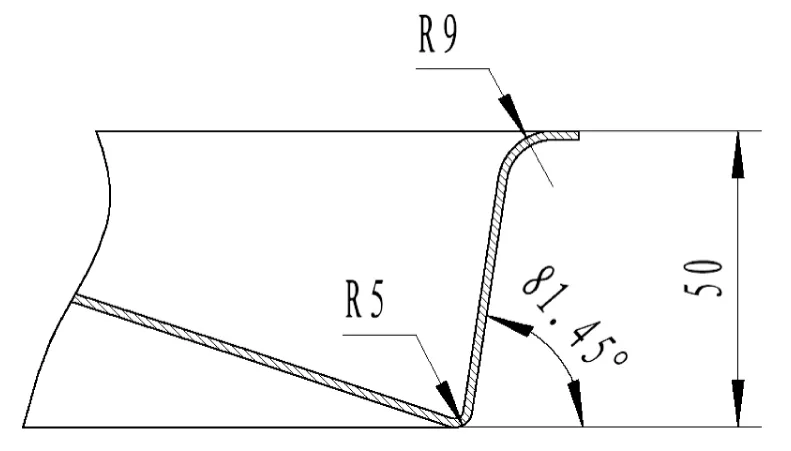

1.8m余割平方天线,如图1所示,口径1.88m,采用双弯曲反射面,由于不是圆对称面,传统工艺需用2A12-O铝板淬火后在模具上进行两次拉伸方可初步成型,人工校形后方可达到精度要求,工艺流程环节多,技术要求高。

图1 余割反射面示意图

在冲压成型领域,冲压工艺具有工艺成熟、效率高的特点,例如汽车大型覆盖件的冲压成型。在天线制造领域,反射面胶粘工艺在高精度面板的制造中也成功运用,例如65m射电望远镜反射面。

综上可知,如果能够将两种工艺方法有效地结合起来,形成一种冲压胶粘复合成型工艺,就能达到高效率,高精度的目的。

2 复合成型的关键工艺

1.8m余割天线整体冲压成型难度较大,主要原因有二:一是由于铝合金板材的强度与弹性模量之比远高于钢的强度与弹性模量之比,冷成形后回弹比较大,铝板的延伸率较低,成形性能比钢板差,采用普通冲压工艺成形容易破裂,成品率极低[2];二是对于余割反射面的双弯曲结构,板材冲压后的回弹特性由于反射面的非圆对称性,变得愈加复杂,成型精度提高困难。

在汽车覆盖件冲压成型领域,可通过模拟仿真预先估算冲压回弹量并据此修整模具进行补偿,但汽车覆盖件的精度要求显然低于反射面的精度要求,如果天线反射面冲压回弹仿真值误差较大,则反复修模的成本将无法接受,况且实际情况中还存在不同批次材料特性的离散性,加工精度更难以保障,因此对于天线反射面来说修模的方法是不适宜的。

既然反射面冲压回弹不可避免,那么如何控制或者另辟蹊径解决回弹,就是复合成型工艺要解决的问题,也是关键工艺。

3 复合成型工艺方法

3.1 冲压成型

复合成型工艺的第一步是获得整体冲压成型反射面板。通过对材料的初步遴选,发现3A21铝合金板材具有较高的强度、良好的塑性和加工工艺性能,通过冷变形还可提高合金的强度[3],因此选定了3A21-O铝合金板材,厚度为1.5mm。

通过对反射面变形前后的延伸率分析,发现变形量过小不利于冲压后面型的保持和强度的提高,因此如图2所示增设翻边结构,使板材冲压延展率增加至约10%,约为该板材最大延展率的50%,即可避免板材冲压时过分减薄造成破裂,又保证较大程度的塑性变形,减少回弹对精度的影响。同时翻边结构对反射面的结构刚性也非常有好处。

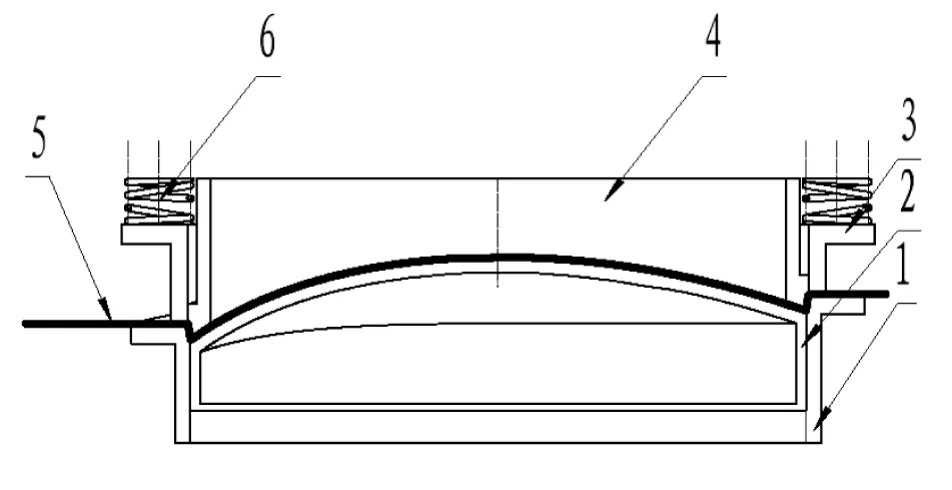

反射面冲压成型采用3000kN双动油压机,模具如图3所示由下模1、凸模2、压边模3、上模4和压边弹簧6构成。成型过程为:压边模3和上模4共同下压,压边模3首先接触到面板5并依靠弹簧压力逐渐压紧面板,上模4继续下压成型面板翻边结构后停止,凸模2上顶成型反射面。

图2 余割反射面翻边结构

图3 余割反射面冲压成型

3.2 胶粘成型工艺的运用

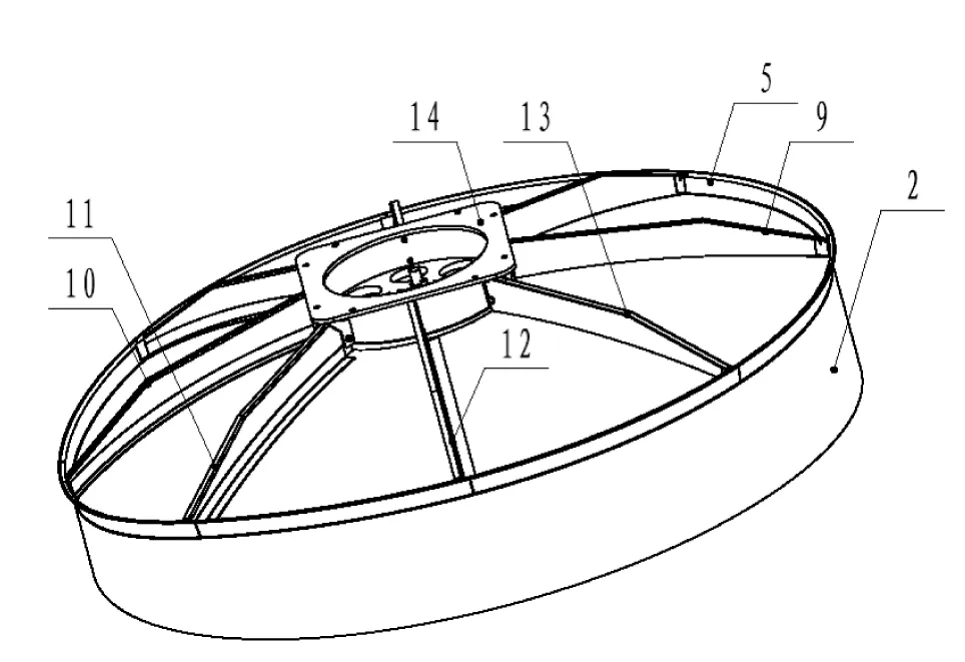

复合成型工艺的第二步是将冲压面板与背筋胶粘成型反射面。为了降低模具成本,凸模2同时用于胶粘成型。

面板5采用真空负压方式与凸模2曲面贴合,在大气压力的作用下,面板5被紧紧地压在凸模2表面上,具有了与凸模2表面相同的曲面精度。在保持负压的情况下,在面板背部依次粘接腹板9-腹板13和中心体14,相互连接共同构成背筋框架直至固化成型天线反射面。

图4 余割反射面胶粘成型

3.3 应力释放缝的应用

通过检测,冲压面板的面型精度约为R.M.S 0.8mm,胶粘成型天线反射面后,精度很难突破R.M.S 0.5mm。

分析发现,冲压面板采用真空负压的方式与凸模2贴合时,面板精度超差部分发生弹性变形并在面板内部形成较大压应力。反射面固化成型后,一旦卸除外部负压,较大的压应力便会作用于反射面的背筋框架,使之发生弹性变形,最终导致反射面精度变差。

在较大压应力存在的情况下,即使对背筋框架进行加强,也会因为天线结构内部存在较大应力而不利于精度的保持。

如果要进一步提高反射面精度,必须降低面板内部的压应力。传统方法显然是通过模具修型提高面板冲压成型精度,但前面提到过模具修型的此法并不适宜,而且胶粘凸模和冲压凸模为共用型模具,一旦对凸模2进行修型则必须重新制造一套凸模用于胶粘,增大了模具成本。

最终采取了面板开应力释放缝的方式,如图5所示在面板四周精度超差部分呈辐射状切开8组2×180的缝隙,降低负压状态下面板与凸模贴合时面板内部的压应力。而切开的应力缝可借助腹板翻边结构覆盖并粘接加强。

图5 余割反射面应力释放缝

最终,应力释放缝的运用使得胶粘成型后的天线反射面精度基本保持在了R.M.S 0.25mm左右,实现了高精度。

4 结束语

在余割平方天线的制造中,创造性地将冲压和胶粘工艺进行了整合并形成了一种复合成型工艺方法。新方法继承了冲压工艺的高效加工和胶粘工艺高精度的优势,解决了冲压回弹对反射面精度的影响,具有了成熟、可靠、高效、高精度的特点。

[1] 李宗春.天线几何量测量理论及其应用[M].北京:测绘出版社.2009.17-18.

[2] 吴晓炜等.铝合金覆盖件快速超塑性成形技术[J].塑性工程学报,2012,19(1):1-5.

[3] 韩冬等.3A21铝合金热处理及旋压温度对其组织性能的影响[J].固体火箭技术,2010,33(2):225-228.