天然气加热炉单耗高的原因分析

盛水津 宋小龙

(宝钛集团宽厚板材料公司 陕西宝鸡)

一、问题

加热炉是冶金行业板材生产中能耗较高的预处理设备。宝钛集团宽厚板材料公司根据市场需求,在将生产重点由钢材转为复合板、钛板的过程中,随着产量的降低,出现了加热炉能源单耗不断增加的现象。

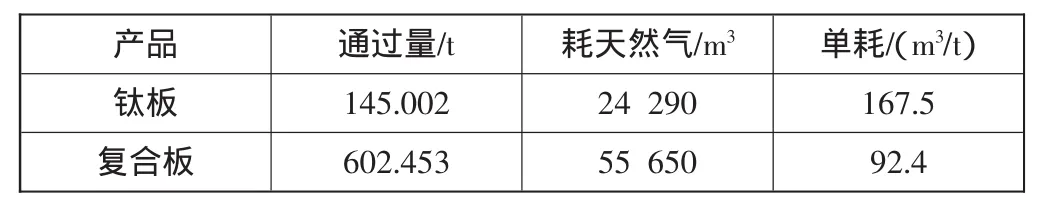

公司目前使用步进梁式加热炉(1#炉),炉膛有效尺寸(24 600×3600×3750)mm,额定用气1500 m3/h,最大用气2000 m3/h。步进底式加热炉(2#炉),炉膛有效尺寸(24 000×2940×1800)mm,额定用气1450 m3/h,最大用气1600 m3/h。2012年与2013年加热炉总能耗量对比见表1,能源单耗对比见表2。

由表1、表2数据可知,随着通过量、成品量的降低,所消耗的电能、天然气量均降低,但产品的均单耗却不降反升,尤其是天然气均单耗明显增长且有不断上升趋势。

二、原因分析

跟踪两台天然气炉的生产过程,采集相关数据进行对比,对比显示加热炉消耗天然气的量过大,并且是加热炉的主要消耗。分析原因如下。

表1 天然气加热炉总能/耗

表2 天然气加热炉能源单耗

1.炉壁散热超标

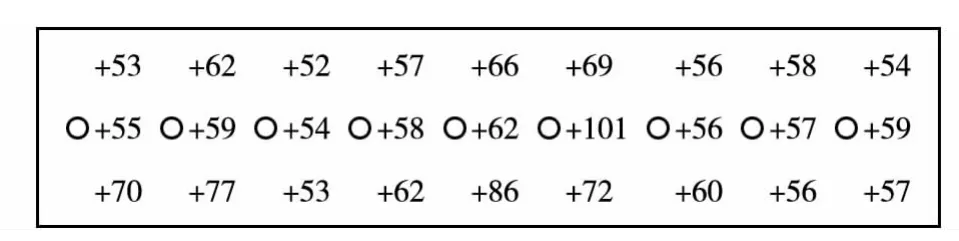

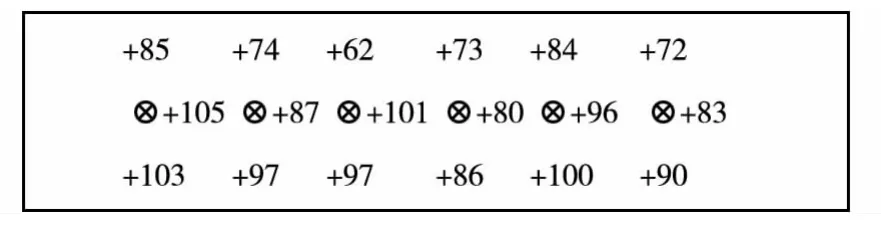

炉壁散热损失是评价加热炉热效率的重要指标。两台加热炉的测试数据见图1~图6(测试过程中炉内温度均保持在900℃)。图中“○”代表烧嘴,“⊗”代表热电偶位置。

1#炉测试数据见图1~图3,2#炉测试数据见图4~图6。

图1 1#炉东侧炉墙

图2 1#炉西侧炉墙

图3 1#炉炉顶

图4 2#炉东侧炉墙

图5 2#炉西侧炉墙

图6 2#炉炉顶

按GB/T 15319-1994火焰加热炉节能监测方法中要求:炉内温度900℃,炉子侧墙温度应<70℃,炉顶温度应<105℃。测试结果表明两台加热炉的散热损失超标,保温性能达不到标准要求。

2.设备选用的影响

1#炉从室温加热升温至780℃,需消耗天然气6500 m3;2#炉从室温加热升温到900℃,需消耗天然气9800 m3。根据生产工艺要求,完成坯料升温、保温、出炉与轧制的一个生产周期,加热炉产品单耗见表3、表4。

表3 1#炉天然气加热炉产品单耗

表4 2#天然气加热炉产品单耗

数据对比说明,使用不同的加热炉和对不同的产品加热,所消耗的天然气量不同,设备的不合理使用是造成产品单耗增加的重要因素。

3.生产周期的影响

受市场需求的影响,生产周期不能恒定以致不能形成规模化生产,加热炉频繁升温降温,造成天然气空耗。

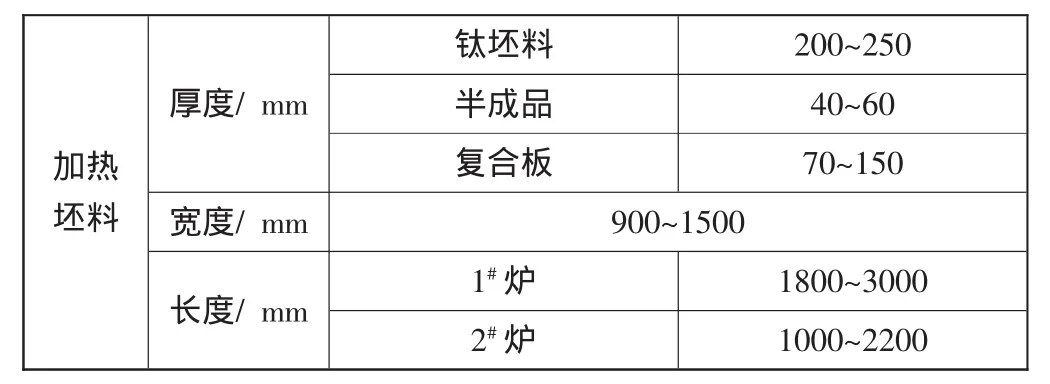

4.坯料规格变化

两台加热炉设计加热坯料规格为长度1500~3000 mm,宽度750~2000 mm,厚度180~400 mm。产品调整后加热的坯料规格见表5。表5数据说明,实际生产的板坯与炉体设计时适用的规格有一定差距,因此,造成的热损也是单耗增加的原因之一。

表5 坯料规格范围

5.设备故障的影响

毛坯加热是热轧的预处理工序,一旦热轧机列设备出现故障,加热炉就要保温或停炉,增加了能源的消耗。再有因天车、轧机的辊道、轧机压下及加热炉本身等各种设备故障,影响或推迟板坯的出炉和轧制,也会造成能耗增加。

6.人为因素

操作工由于对设备的熟悉程度不同,工作技能水平高低不同,在操作过程中无意地增加坯料在加热炉中的加热时间,造成能耗增加。

三、改进措施及效果

加强节能技术改造,优化炉膛结构,提高蓄热式加热炉的燃烧效率。1#加热炉炉膛高度从3750 mm改为3250 mm,经过同类产品相似规格板材的加热对比显示,改造后每小时消耗的天然气量与改造前相比减少200~300 m3。采用节能新技术,通过改进耐热材料保温性和可靠性来降低加热炉的散热损失,同时缩短对加热炉保温性测试的周期。

合理安排生产,尽可能使同一规格同种材料的产品在同一个批次生产,每次开炉能使多个合同安排在一个时间段内连续生产,减少频繁的空炉升温。强化用能设备管理,实现能源管理制度化,加大对能源消耗的监督和考核力度。加强轧机列的设备维护,降低设备故障率。通过职工技能培训、岗位竞争等方式,提高职工的操作技能。