优化备件管理流程 降低采购费用

袁绍霞

(济南钢铁股份有限公司冷轧板厂 济南)

自2008年下半年以来,金融危机对济南钢铁股份有限公司生产经营的影响逐步加剧,面对严峻的市场形势,集团公司提出了进一步降低成本、增加效益、应对危机的要求。为此,冷轧板厂首先从备品配件、辅助材料、小型机电库存的实物管理入手,建立起备件、辅助材料、小型机电实物跟踪管理系统,明确要求深挖潜力,降低备件、辅助材料等库存量,确保了降本增效目标的实现。

一、实施背景与立项理由

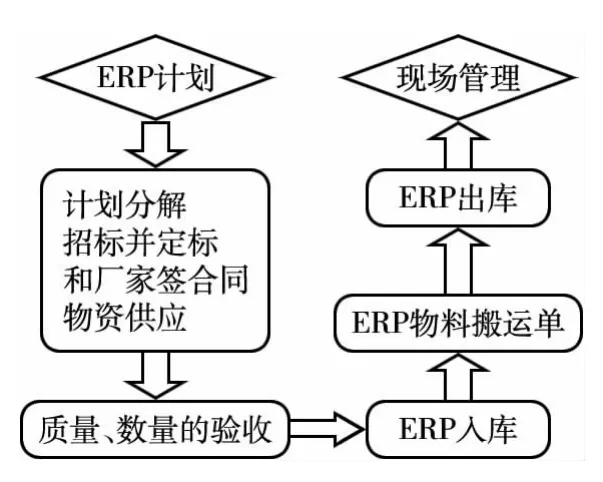

冷轧板厂主要负责备品配件、辅助材料、小型机电、仪器仪表、办公用品(统称为备件、材料)的采购,并进行后续管理。工作流程见图1。分为线上(PTS和ERP)管理和线下(现场)管理。

图1

1.线上管理(PTS和ERP)

(1)以前集团公司的备件、材料管理采用的是一级库存管理模式,由于现行的“以领代耗”的管理及核算方式,即以“领料”作为“消耗”计入生产费用和成本,致使各生产分厂存在“二级”库存的情况。不仅资源不能共享使用,还占用大量库存资金,容易造成资金浪费;管理部门无法准确掌握“二级”库存动态,失去了对实物的监管,形成了管理真空。针对此问题,利用信息化手段规范“二级”库存管理状况,对备件、材料实物进行跟踪和加强监管,同时与已纳入信息化管理的计划申请、订单录入,以及入总厂库、入分厂库功能等衔接起来,形成设备备件、材料的全程跟踪与管理。

(2)PTS备件实物跟踪管理系统,是以实物的“消耗周期”为关键路径对备件进行跟踪管理,从计划申报、订单签订、物料接收入总库、入厂级库、备件存放情况、机旁情况、组装情况、修复及修后使用情况,直至报废的全寿命周期管理。PTS辅助材料实物跟踪管理系统是对辅助材料以实物的“实际消耗”为关键点进行的跟踪管理,从辅助材料的计划、采购订单、入总库、入厂级库的实物存放,一直到消耗和用途等情况,全部纳入到信息化管理系统中,以实现辅助材料的闭环管理和信息共享。

(3)在ERP系统中,主要包括备件、材料的接收、检验和入库。物料搬运单是处理库存发料和子库转移的一种方式,ERP系统提供了全自动的实地盘点功能,可使用库存的实际盘点数来调节物料现有量,也是加强管理、确保供应与需求,保持高服务水平和计划生产的基础。

2.线下(现场)管理

在实际运行当中,备件和材料会伴随着设备从采购、成为固定资产到使用维护、折旧直至报废,都面临以下问题:①因物料编码、描述、基本信息不完善,工作流程不顺畅,现代化信息管理工作无法开展。②备件、材料的现场消耗没有数据可查,提交需求计划时全凭经验,补充存货没有数据支撑,呆滞库存及临时采购计划增多。③物料订货及交货周期不清楚。④部分备件物资积压严重,造成不必要的资金浪费。2013年3月ERP系统全面上线后,虽然基本解决了备件、材料的线上管理问题,但分厂负责的线下管理仍存在诸多问题,为保证及时供应,根据实际情况又制定了多项制度与措施。

二、实施方法

备件、材料管理在ERP系统中是先下线到分厂,再由分厂分配到各相关区域。备件、材料到达现场后,管理部门只留一份纸质收货单,因长时间存放出现破损或字迹辨认不清等情况,在查验关键备件、材料时需要长时间翻阅才行。通过不断探索和试验后,制定出备件、材料的实时在线跟踪表格,主要包括基本信息,如编码、描述、数量、入区域库日期、接收人,上级部门查验所需的合同号、物料加工及供应商信息等情况。同时,制订以下措施。

(1)实行计划提报会审制度。为确保设备正常运行,定期组织召开备件、材料协调会,充分听取厂、作业区和科室等部门的意见,广泛采纳合理化建议,提高工作水平。

(2)定期学习相关法规和政策。组织计划员定期学习ERP系统备件采购与库存业务操作规范,冷轧厂采购品采购管理办法,以及新制定的制度和政策等,确保计划提报的准确性,符合格式化管理的要求。

(3)做好物料编码工作。编码是区分物料最主要的条件,包括物料的属性、专业分类、资产序列号、流水码、规格型号等。设备码为一次性码,每次编制计划前都需新增编码,不得使用曾使用过的编码。一个编码只能对应一个物料,物料编码具有唯一性。通过实时在线跟踪表格的建立,可以确保物料编码的准确,便于后续工作的开展。

(4)优化备件及材料管理。通过学习新技术、新工艺和新材料的相关知识,不仅优化了备件、材料管理的程序,工作效率也得到大幅度提升。例如,轧机夹紧单元的液压缸,原来采用的是进口备件,通过对活塞处密封由格莱圈改为新Y型密封后,不但延长了寿命,还实现了备件国产化,降低了采购成本;罩式炉烧嘴数量多、更换周期短,通过了解烧嘴工艺情况后,将烧嘴的主要变形部位更换为新型耐高温材质,延长了使用周期。

三、取得效果

(1)自从实施月份项目以来,修理和日常维护费用都在可控范围内,没有出现应急的采购备件和材料,所需物料都在计划之内,取得了一定的经济效益。每个月的总修理费用均处于可控的范围之内。例如,备件消耗只在9月份大中修时超额3.36万元,材料消耗在10月和11月也只是在大中修期间超额38.47万元和20.24万元,小型机电、仪器、仪表在9月份大中修期间超过预算15.69万元。但综合下来,除去日常维护费用后,3—11月共节约资金82.17万元。

(2)实现了备件、材料信息的完整性,使用情况可细分到每个区域,实现了物料的定置定位管理。输入任何关键词时就可全面了解物料的全部信息,如合同号、物料编码、状况描述等,查找方式更加简洁,工作流程更为顺畅,节省了大量工作时间。例如,输入物料的编码或描述后可快速查找所在区域和入库时间,当同一个物料编码和描述的气动阀在酸洗和罩式炉区域同时使用时,可根据在线跟踪表格区分出入库日期和合同号,很快查到物料的定置定位情况。

(3)对关键备件实时跟踪并制定采购计划,确保不因缺件而停机。对不同的备件依据损坏频率、采购周期来编制采购计划,备件管理人员应在保证正常生产的前提下,尽量压缩备件储备资金,降低备件资金占用量。备件、材料到达现场后,通过此系统可对关键物料进行跟踪,确定更换周期和提报日期。例如,冷轧厂的关键备件主要有:轧机的主传动轴,是主电机与轧辊联接轴,所受负载和扭矩较大,因此更换较为频繁;向焙烧炉提供浓酸和废酸的泵,因受温度、压力等工况影响,且浓酸废酸易产生结晶,每年的使用量在12台左右。通过查询相关表格便可了解入库时间,根据月消耗量可准确地提报下次计划。

(4)可实时对任何物料进行监督和查验,从提报计划到PTS、ERP线上操作,再到现场管理均实现了闭环管理,每项操作都可做到有据可查。备件管理是保障生产稳定运行的重要工作,只有科学合理的储备与供应备件,才能保证设备修理质量和进度。通过实时在线跟踪表格,当上级部门查账或检验时,可快速查找到物料的接受人、所在区域及使用情况。

(5)可对每季度消耗情况进行监督,合理确定提报计划,科学分配资金占有量,减少资金占用。工厂每月都有固定的材料消耗,如轧制液、熟石灰、盐酸等,通过相关图表便可确定下一季度、年度计划的提报数额。例如,盐酸在9月份的消耗量最低,可确定酸洗线产量在9月份是最低的;通过轧制液可看出9月份消耗量最低,其产量也最低,从而确定9月份是工厂的大中修时间。既可监督每季度主要材料的消耗情况,还可充分利用有限的备件资金。

(6)能综合分析物料的成本、使用周期、历史需求及采购周期,合理确定采购计划。设备维修需要库存备件,漏储会造成生产损失,超储则造成资金积压或因过期、失效而报废。因此备件储备时,既要满足计划和非计划性维修的备件需求,又要避免过量库存,实现资金占用和备件等待损失的最小化。为此,先制作出关键备件的月报及年报计划,再根据每月的资金定额、历史需求、订货周期和库存量等,提报其他备件计划,既要保证关键备件供应,又能提高资金利用率。

四、结语

随着市场竞争的日益激烈,企业的管理方式也在不断创新,备件、材料在管理中所节约的“无形成本”虽然无法被量化统计,但却关系到生产的稳定运行和固定资本金的占用。因此,要用创新理念不断推进备件、材料的精益化管理工作开展,以精细化管理为着入点,探索符合企业发展现状的备件、材料管理模式,以成本控制为中心不断提升企业的核心竞争力。