灌装生产线滴液问题防治措施

王 军 何新宏 何玉仙 李春义 李明刚

(新疆天康畜牧生物技术股份有限公司 乌鲁木齐)

目前50~100 mL口蹄疫灭活疫苗生产线在国内主要有两种灌装形式:①伺服电机控制柱塞泵行程的方式调节装量,针头跟随瓶子运动灌装;②步进电机控制蠕动泵的方式调节装量,针头在等分盘停转间歇灌装。第一种灌装方式装量稳定、灌装产量高;第二种灌装方式操作方便,但灌装产量相对较低。

公司50~100 mL口蹄疫灭活疫苗3条灌装生产线,两条由上海新旭发机械科技有限公司于2009年制造,一条由上海拓达机电设备有限公司2011年制造,均采用第一种灌装方式,3条生产线的灌装机均采用不锈钢多柱塞泵,整体产量较高,一般可达200瓶/min,而且装量调整简便、稳定,但因灌装疫苗性状的不同,在灌装过程中存在滴液现象,尤以黏度大的口蹄疫灭活苗最为严重,常造成贴签困难,并污染外包装箱体,滴液造成每批5%的疫苗浪费,使疫苗收率下降。

一、灌装生产线滴液问题原因及解决措施

1.灌装参数调整

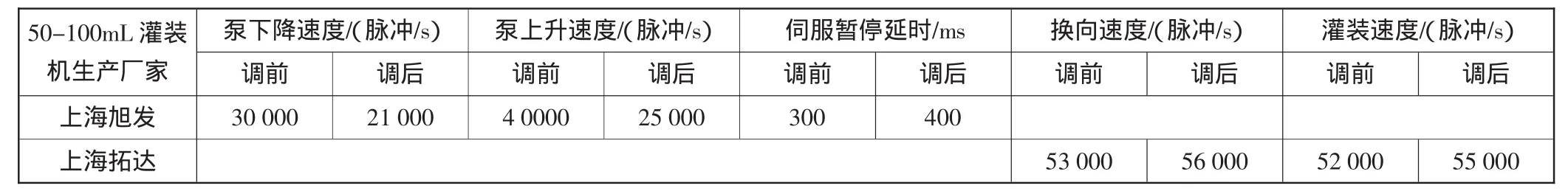

灌装生产线主要灌装两种性状的口蹄疫灭活疫苗,根据黏度差异分为30~40 mm2/s和170~190 mm2/s两个范围。黏度在30~40 mm2/s的口蹄疫灭活疫苗流动性较好;黏度在170~190 mm2/s的口蹄疫灭活疫苗流动性较差。针对两种疫苗黏度及流动速率产生的灌装嘴液体残留情况的不同,在灌装速度一定的条件下,通过对柱塞泵下降速度、伺服暂停延时数值、换向速度和灌装速度精细调整,减少滴液次数或使其不滴液,从而达到灌装瓶身及轨道清洁的目的。表1、表2为不同性状疫苗灌装参数调整对比表。表中参数是参照值,是设备编程人员对伺服电机或步进电机转速大小调整的相对值。

表1 黏度在30~40mm2/s灌装参数调整对比表

(1)在灌装速度一定的条件下,上海旭发厂家的灌装机灌装黏度低、流动性较好的口蹄疫苗时,对灌装机柱塞泵下降和上升速度调整得更低一些,参数由原来的30 000脉冲/s降为13 000脉冲/s,上升参数由原来的40 000脉冲/s降为20 000脉冲/s,伺服暂停延时数值由原来的300 ms调整到700 ms为最佳;灌装黏度大、流动性较差的口蹄疫疫苗时,对灌装机柱塞泵下降和上升速度调整的稍高一些,调整下降参数由原来的30 000脉冲/s为21 000脉冲/s,调整上升参数由原来的40 000脉冲/s为25 000脉冲/s,伺服暂停延时数值由原来的300 ms调整到现在的400 ms为最佳;使这两种不同性状疫苗能使在跟随灌过程中,下液针头刚好对准瓶口中心时针头开始下液,来保证针头下液完成后返程时柱塞泵有足够的回吸时间,以达到控制滴液的目的。

表2 黏度在170~190mm2/s灌装参数调整对比表

(2)在灌装速度一定的条件下,上海拓达厂家的灌装机灌装黏度小的口蹄疫疫苗时减小换向速度,由原来的53 000脉冲/s调整为44 000脉冲/s,灌装速度由原来的52 000脉冲/s调整为40 000脉冲/s;灌黏度大的口蹄疫疫苗时加大换向速度,由原来的53 000脉冲/s调整为56 000脉冲/s,灌装速度由原来的52 000脉冲/s调整为55 000脉冲/s,能使在跟随灌过程中,保证下液针头刚好对准瓶口中心时,针头开始下液,以达到控制滴液的目的。

(3)口蹄疫疫苗黏度不同,导致其流动速率不同,其滴液产生的原因和轻重现象不尽相同,上述参数调整的精确数值也各不相同,但均能使针头下液时刚好对准瓶口中心完成一个行程,对控制滴液有显著成效。

2.灌装机偏转柱塞调整

黏度低的口蹄疫疫苗滴液特点是针头下完液返程时滴液,并且灌装前又先有一滴液体流出,容易造成瓶口部疫苗残留。针对这种情况,让灌装机偏转柱塞出液口与柱塞套出液口的距离稍微偏离1~2 mm;对于黏度较高的口蹄疫苗滴液特点是针头下完液时,仍然有没滴完的情况,让偏转柱塞出液口与柱塞套出液口正好对正,就可避免滴液落在瓶身或瓶口。同时把柱塞泵原点调成一致,避免出液时间的不均匀也是防止滴液产生的有效手段。

3.硅胶软管长短的选择

公司现有的灌装机每台都有12个灌注头,技术人员在跟随生产车间进行灌装的过程中,发现灌装同一种疫苗,柱塞泵下降速度、伺服暂停延时数值、换向速度和灌装速度各参数都一致的情况下,不同的灌注头滴液现象仍不相同,有的灌注头滴液次数多些,有的灌注头滴液次数少些,造成这种结果的原因是与硅胶软管的长度相关。在不锈钢柱塞泵的出口到下液针头的连接硅胶软管较长时,滴液现象严重,反之滴液现象较轻。经试验发现,从不锈钢柱塞泵的出口到下液针头的连接硅胶软管>200~300 mm时,一个灌注针头在下液完成回程中,要多滴1~2滴液。将软管长度统一修剪为200~300 mm,则可避免在此阶段出现的滴液现象。

4.灌装过程中疫苗的压力调整

灌装过程中由于乳化罐需不断向灌装储液罐中输入乳化合格的口蹄疫疫苗,如果此过程中压缩空气压力大,则疫苗产生气泡多,易形成滴液。生产灌装间的储液罐一直由电磁阀自动控制液位,如果几条生产线同时灌装,电磁阀一直处于打开状态下,液位仍然下降,跟不上灌装速度。以往采用的方法是不断增加压缩空气压力,但疫苗在输送过程中随着压力的变化在储液罐中形成很多气泡,疫苗在针头的表面张力因气泡的破裂形成滴液现象。据此情况,采取在储液罐刚开始进液时,将原0.04 MPa的气压降为现在的0.02 MPa,疫苗就不形成或少形成气泡,保持良好灌装而不滴液。如果储液跟不上灌装速度,不再采用提高压缩空气气压的办法,而是采取电磁阀旁路开隔膜阀的方法,使气压值保持在0.02 MPa,恰好使压过来的疫苗液量与灌装液量平衡,从而减少气泡形成保持灌装过程中不滴液。

二、灌装生产线滴液问题辅助解决措施

1.严格操作人员责任心避免倒瓶进入灌装机轨道

灌装过程中,如果操作人员责任心不强使有瓶底向上的瓶子进入灌装位置,灌装机仍会接收灌装信号,这样疫苗液会溅到轨道、瓶身等处,如果不及时擦拭就会逐渐污染整个灌装轨道,造成贴标签困难和包装盒、包装箱有明显油渍。技术人员采取在供瓶盘轨道处增设防止倒瓶装置,来避免此类瓶进入灌装轨道(图1)。

图1 防止倒瓶装置

2.点焊灌装传送轨道的护瓶栏

在灌装过程中,技术人员发现由于滴液滴在个别瓶上,其瓶身黏带的疫苗液逐渐附着在轨道护栏而传给其他瓶身,会造成大面积贴签困难。针对此情况,在灌装生产线从针头灌装以后位置、输送带两侧的护瓶栏及缓冲供瓶转盘上的护瓶栏,逐步点焊上细的不锈钢丝,使瓶身和护瓶栏为线接触,个别瓶身粘带的疫苗液不致于染附于护栏而逐步传给其他瓶身,可避免大面积贴签困难。

3.加强清洁擦拭工作

操作人员在灌装过程中,加强对输送带、供瓶转盘盘面、输送螺旋、护栏内侧的清洁、擦拭工作,尤其是输送带,每分装2~3批疫苗彻底清洗一次,以避免少量油瓶对整个生产轨道逐步污染造成贴标签困难及影响包装美观。

三、总结

通过采取以上防制措施,灌装生产线灌装机滴液问题有了明显改观。目前灌装过程中很少有滴液造成瓶身污染现象,现场卫生得到改善,疫苗收率由原来的95%上升为97.5%,减少了疫苗因滴液带来的浪费,仅此一项,公司全年增产800万mL的合格疫苗。