往复泵活塞行程精确调节计算法

王忠军 张 峰

(中国石油独山子石化分公司炼油厂 新疆独山子)

P-110B型泵属于双作用往复泵,是焦化车间除焦设备中的关键设备。自开工以来,泵运行中会不时发出撞缸声。解检后,发现活塞缸套、活塞体、活塞环全部撞裂且破损严重。

最初发现撞缸现象时,认为是泵的左右行程分配不均。先对泵的左右行程进行了检查,左右行程虽然有差别但差别很小,仅对其进行了调节,保证左右行程均为总行程的1/2,但调节后发现撞缸现象没有消失。

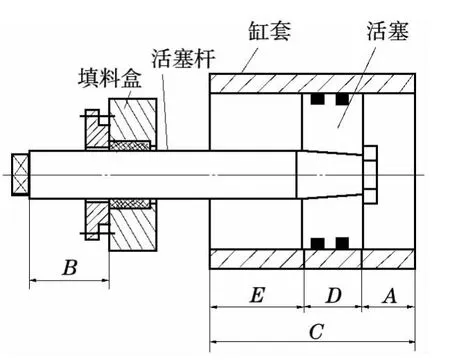

再次解检后,发现缸套总长C=580 mm,活塞体宽度D=130 mm,活塞环宽度E=30 mm,在考虑允许活塞环脱离缸套的情况下,计算得知缸套理论上允许活塞的极限行程S=C+2E-D=510 mm,分行程最大为255 mm,经过测量,泵在实际运行中的最大行程为508 mm。可见该泵的行程对此缸套来说是一个极大的负担,只有对活塞行程精确调节才能杜绝撞缸现象。

经测量后认为,必须保证两点才能杜绝撞缸。一是保证初始状态的活塞中心线和缸套中心重合时,活塞走了1/2的总行程;二是保证活塞左右行程均为总行程的1/2。为此采用一种新的方法,即在泵大盖回装前测量4个数据,A—缸套到活塞后端的距离,B—泵端面到活塞杆四方扣后端的距离,F—活塞杆留在十字头外面的丝扣数目,M活塞杆十字头位置的螺距(该泵为2 mm)。

当B增大或减小时,A发生同样变化,然后再测量实际运行中B的最大或者最小值,即可通过计算得出活塞行程前后在缸套中的位置(图1)。

调节过程计算,左侧油缸A=255 mm,B=320 mm,实际运行中Bmin=100 mm,Bmax=500 mm。B最小时,Amin=255-(320-100)=35 mm,B最大时,活塞前端距离缸套前端的距离Emin=575-(255+130+180)=10 mm。

图1 活塞行程前后在缸套中的位置

其中575 mm为缸套总长度,130 mm为活塞厚度180 mm=(500-320)mm得来。

调节的目的是为了使活塞在实际运行中前后死点的间隙大致相当,即保证泵运行时Amin=Emin,再考虑到温度升高后活塞的伸长量,所以把活塞向后移10 mm,即活塞杆后退5扣(螺距2 mm)。

右侧油缸A=230 mm,B=295 mm,实际运行中Bmin=110 mm,Bmax=420 mm,经计算得活塞杆需前移10 mm,即活塞杆向前移5扣。经调节后,泵恢复正常运行。