3D打印技术在骨科医疗器械的应用现状分析

董文兴 刘斌

综述与讲座

3D打印技术在骨科医疗器械的应用现状分析

董文兴 刘斌

前言

近年来,3D打印技术获得了突飞猛进的发展,从军工到航天,从教育到医疗,其应用领域愈加广泛,3D打印手枪、3D打印混合动力汽车、3D打印肝脏等越来越复杂的3D打印产品改变着人们的传统认知。有人认为3D打印技术正改变着制造业的版图,让产品从设计到制造之间仅相隔"打印"按钮的距离,在不远的未来将引领"第三次工业革命"[1]。但也有人质疑3D打印不会代替传统制造业,要更加理性的对待[2]。因此,科学理性地认知3D打印技术尤为重要,如何针对现有的技术、设备、材料、产品特点、适用范围客观合理应用和发展3D打印技术更为关键,生物制造领域被看作3D打印技术率先广泛使用的行业,尤其在医疗器械制造领域。

相比于规模化工业传统生产方式,骨科医疗器械个性化、复杂化、精确化的要求与3D打印技术"可量身定做"的优势高度吻合。现阶段3D打印技术在医疗领域的研究和应用主要集中在骨科植入物打印、手术器械打印、细胞打印、组织器官打印。批量化的骨科植入物打印和手术器械打印相对成熟,个性化的定制器械也初现端倪,活体组织与器官的打印还处在研究阶段。

1 3D打印技术原理

3D打印技术是集成计算机辅助设计和计算机辅助制造(CAD/CAM)、数控技术、激光技术、高分子材料、三维CT技术等领域为一体的全新快速成型技术,区别于传统的等材制造和去材制造技术,又称增材制造。它与普通打印机工作原理基本相同,在快速成型装置(打印机)内装有液体或粉末等"打印材料",利用三维计算机辅助设计(CAD)的数据模型控制把"打印材料"一层层叠加起来,最终把计算机上的蓝图变成实物,"分层制造,逐层叠加"是其核心原理[3]。

2 3D打印骨科医疗器械的上市情况

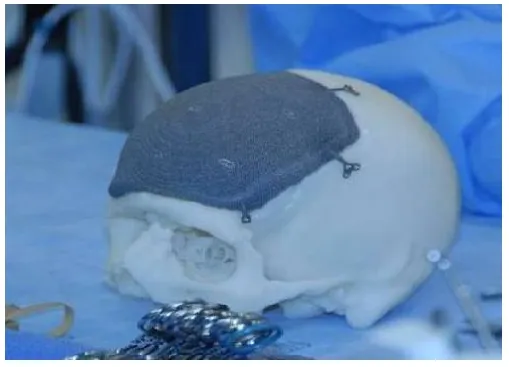

3D打印骨科植入物假体是目前3D打印技术在医学领域中最成功技术之一。意大利Adler Ortho和Lima-Lto公司通过3D打印技术生产的带有小梁结构的髋臼杯(图1示)已于2007年通过CE认证,美国Exactech公司生产的同类产品也在2010年上市。据不完全统计,截至目前已超过30000名患者植入了3D打印的髋臼杯。现阶段全球生产的具有多孔结构表面的髋臼杯接近25%是采用3D打印技术制造的。Lima公司生产的3D打印髋臼杯也处在国内进行技术审评阶段。Oxford Performance Materials公司3D打印的聚醚酮酮(PEKK)颅骨假体于2013年2月获得美国FDA的批准,3月首次成功用于临床,替换了患者75%的颅骨。Advanced Medical Technologies AG公司生产的FUSE Lumbar PLIF纯钛椎间融合器(图2示)于2009年通过CE认证。北京大学第三医院与北京爱康宜诚医疗器材股份有限公司合作研制的3D打印的骨小梁髋臼杯也已在临床试验阶段。

图1 3D打印髋臼杯

图2 3D打印椎间融合器

临床使用中病患状态形式多样、千差万别,个体化的定制产品也已经开始临床应用。2011年比利时和荷兰的科学家成功为一位83岁的女性患者植入了3D打印的下颌骨(图3示),该人工下颌骨仅比生理下颌重约30g,且患者易于使用。传统的手术过程可能需要持续近20个小时,术后病人仍需留院观察2~4周,但采用这种新技术,手术历时仅用4小时,术后1天便可以说话和吞咽,术后4天已离院回家。3D打印在定制颅颌面假体(图4示)、个性化假肢、种植牙、助听器、定制生物模型方面的应用也逐渐增多。

图3 3D打印的下颌骨

图4 3D打印的颅颌面假体

3 现阶段3D打印产品的主要工艺

3D打印技术主要有SLA立体光刻造型技术、FDM熔融沉积成型技术、3D三维粉末粘接技术、SLS选择性激光烧结技术和LOM薄片材料叠加技术[4]。现阶段在国内外已经上市用于临床的3D打印的骨科医疗器械几乎均采用电子束熔融(Electron beam melting,EBM)快速成型技术制成,最为广泛使用的为髋臼杯。EBM是采用电子束在计算机的控制下按产品截面轮廓的信息熔化金属粉末,通过层层堆积,直至整个结构全部熔化完成,制成三维产品。EBM技术的优势及制备产品的特点可以满足部分骨科产品的生物力学和生物相容性的要求[5-7]:①EBM技术可以实现多孔结构的自由设计,包括孔的类型、尺寸、形状、孔壁的厚度、空隙内部的连通性、孔隙率等,有利于制备更接近骨组织弹性模量的植入材料,降低应力遮挡,实现植入器械良好的骨长入;②EBM技术制造复杂结构的产品,不需要制作复杂的模具,多余金属粉末可重复利用,加工速度快,生产周期短,效率高,与定制化骨科植入物生产特点相吻合;③EBM 技术主要机制就是金属粉末的融化、冷却和凝固,金属熔化过程能够中熔池细小,冷却速度较快,可以有效避免传统铸造过程中晶粒的过分长大和成分的偏析,且生产过程在高真空环境下运行,可以避免合金的氧化,有利于保证其静态的力学性能,满足生物部分产品骨科植入物的生物力学要求。

4 3D打印技术需要合理应用

目前3D打印技术骨科植入器械中钛合金产品较多,主要为金属髋臼外杯,也有部分用于研究的椎间融合器。力学性能研究发现,其部分静态力学性能能够满足临床使用的要求,采用EBM技术制备的Ti6Al4V钛合金试验样的屈服强度和抗拉强度可以分别达到920Mpa和840Mpa,延伸率和断面收缩率也可以达到 30%和 15%,其性能均能够满足YY0117.1-2005、YY0117.2-2005外科植入物骨关节假体锻、铸Ti6Al4V钛合金强制性行业标准的要求,在FDA(510K编号K112898)上市的髋臼杯产品的上述性能要求也满足了相应的要求。然而,对于部分的椎间融合器产品的压缩性能达不到传统加工产品的性能要求,还需要进一步考量临床应用的安全性。3D打印关节假体、脊柱固定系统的磨损性能、疲劳性能都需要进一步的验证。除此之外,目前关于3D打印产品的研究主要集中在结构设计,很少关注产品成形过程中相组织结构的变化,如何将3D打印技术结构设计与成形过程中合金的组织研究结合起来,客观评价产品的安全性能是未来研究的重点。

现在政府、科研机构、国内外生产企业都对3D打印医疗器械产品表现出浓烈的兴趣,研究的3D打印的骨科医疗器械产品种类也越来越广泛,从创伤产品到关节产品、从脊柱产品到骨填充材料,从运动医学产品到打印生物活性的器官几乎都有所涉及,存在一定程度的非理性涉入。然而,3D打印技术总体上还是一个发展历史很短的新技术,尤其在生物制造领域在刚刚起步,在生产设备、制造工艺、技术力量、打印材料、产品性能研究等诸多方面的研究和应用都还不是非常的成熟,况且骨科医疗器械涉及范围较广,创伤产品、关节产品、脊柱产品、运动医学产品和骨科填充材料产品的结构特点都有显著不同,其各自需要满足的生物力学和生物相容性的要求也各有侧重,因此,不能在技术还不成熟的阶段盲目地和盘托出,不为了3D打印而"打印",应该在不同的技术发展阶段研究和应用于不同的医疗器械,着眼于科学理性的态度,这样不仅可以保证人民群众的安全用械,而且还能让3D打印技术科学有序地向前健康发展。国内3D打印技术发展的初期阶段,应该结合产品的结构特点,在非承重领域的个性化产品和表面改性处理方面开始研究。

5 3D打印的人工活性肌腱韧带

活体人造骨骼、器官的3D打印技术最具想象空间。活体组织与器官打印关键原料之一是活体细胞材料和可用作细胞生长的支架的水凝胶,实现活体组织打印的难点在于细胞准确定位和培养之后,需要确保形成的结构具备生物活性。因为打印材料使用来自患者自己身体的细胞,所以不会产生排异反应,有很好的应用前景,但现阶段成功的临床使用病例还鲜有报道,3D打印韧带、肌腱、软骨组织仍然停留在"形似"阶段,其"功能性"还不能实现。

6 3D打印医疗器械面临的挑战

3D打印技术在医疗器械制造领域中仍然是一种新型技术,仍然存在中诸多的挑战:①3D打印工艺技术在骨科植入物中应用还不成熟,即使最为成熟的EBM技术中电子束与粉末之间的相互作用、变形及残余应力控制、表面粗糙度、内部结构缺陷的控制等关键技术问题和稳定性仍然需要提高[7,8]。②"打印材料"研发是发展的难点,现在骨科器械领域常用的金属材料为钛合金粉末,由于受到材料的粒度分布、松装密度、氧含量、流动性等性能的影响,其他的金属材料和高分子材料的打印技术仍然处在试验阶段,对于具有活性的打印材料,如何维持细胞的活性及其功能的研究还是瓶颈技术。③精度和效率都有待进一步的提高。3D打印的精度受到设备能力、打印材料性能、打印工艺水平等多方面限制,目前国内3D打印还难以实现高精度零部件直接成型,仍需要后期其它加工工艺的补充与配合,进一步提高精度和效率尤为关键。④多种不同特性和不同功能材料的复合打印技术有待突破,特别是在骨科器械领域需求尤为明显,例如金属与陶瓷的复合打印、金属或陶瓷与高分子材料的复合打印,软硬组织的复合打印,不同功能的活性组织在细胞级别的打印等;⑤成本投入高。3D打印设备价格昂贵,打印材料来源单一、工艺技术引进难度大、效率和精度较低,日常维护费用高等多因素都导致了现阶段的高投入和低产出,形成产业链的发展和得到项目的专项扶持迫在眉睫。

虽然3D打印技术在医疗器械行业发展中也遇到"打印原材料"研发难度大、研发生产成本高、制造精度不理想、配套软件集成度不高、打印器官功能性低、伦理道德讨论等诸多制约和挑战,但是随着智能制造的进一步发展成熟,新的信息技术、控制技术、材料技术等不断被广泛应用到制造领域,科学、理性地制定3D打印技术的产业化发展阶段和路径,形成技术的产业链和法规的规范化,3D打印技术在医学领域方面的应用也将被推向更高的层面。

[1] Aaron Council,Michael Petch.3D Printing:Rise of the Third Industrial Revolution[M].Gyges 3D Presents,2014:1-5.

[2] 黄卫东.如何理性看待增材制造(3D打印)技术[J].新材料产业,2013,8:9-11.

[3] 陈扬,蓝涛,钱文斌.3D打印技术在修复骨缺损中的应用研究[J].生物骨科材料与临床研究,2014,2(11):29-34.

[4] 洪晓龙,万晓桐.浅谈3D打印技术[J].传播与版权,2013,2:120-121.

[5] Parthasarathya J,Starlya B,et a1.Mechanical evaluation of porous titanium(Ti6A14V)structures with electron beam melting(EBM)[J].J Biomed Mater,20l0,3:249-259.

[6] Murr L E,Gaytan S M,Ramirez D A,et a1.Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J].J Material Science and Technology,2012,28(1): 1-14.

[7] 贾文鹏,汤慧萍,贺卫卫,等.电子束快速成形研究进展及关键问题分析[J].电加工与模具,2010(2):41-44.

[8] 杨广宇,汤慧萍,贾文鹏,等.电子束快速成形技术制备医用金属多孔材料研究进展[J].材料导报A:综述篇,2013,6(27):118-122.

10.3969/j.issn.1672-5972.2014.04.011

swgk2014-05-0082

董文兴(1981-)男,硕士,国家食品药品监督管理总局医疗器械技术审评中心助理研究员。工作方向:境外及境内第三类骨科医疗器械上市前技术审评。

2014-05-06)

国家食品药品监督管理总局医疗器械技术审评中心,北京100044