导弹表面壳体与整流罩脱粘原因及工艺改进

卞 楠,李 松

(中国空空导弹研究院,河南 洛阳 471099)

0 引言

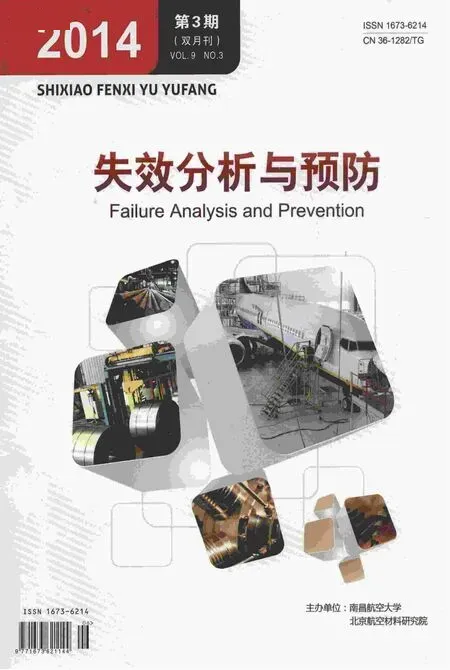

导弹冲压发动机尾部由扩散段和整流罩两部分组成,扩散段外表面壳体使用不锈钢基材,整流罩则使用铝合金基材,两者采用套接结构。为防止导弹高空飞行时产生的热量从结构间隙进入舱内[1-2],因此需在扩散段壳体与整流罩之间用室温硫化硅橡胶进行密封处理(图1)。

近期,导弹在进行地面试验时,发动机尾部出现密封失效故障。经检查发现,用于扩散段外表面壳体与整流罩之间密封的单组分硫化硅橡胶AC-101出现了脱粘失效情况。

本研究采用扫描电镜对扩散段外表面壳体与整流罩之间的微观组织进行观察,并且对失效界面宏观形貌进行了观察、分析,同时采用测试粘接性能的方法确定了硅橡胶脱粘原因,并以此为依据进行了工艺改进。

图1 导弹整流罩与扩散段示意图Fig.1 Sketch map of the fairing and the extendible nozzle exit cone for missiles

1 故障件的粘接界面分析

1.1 铝合金界面分析

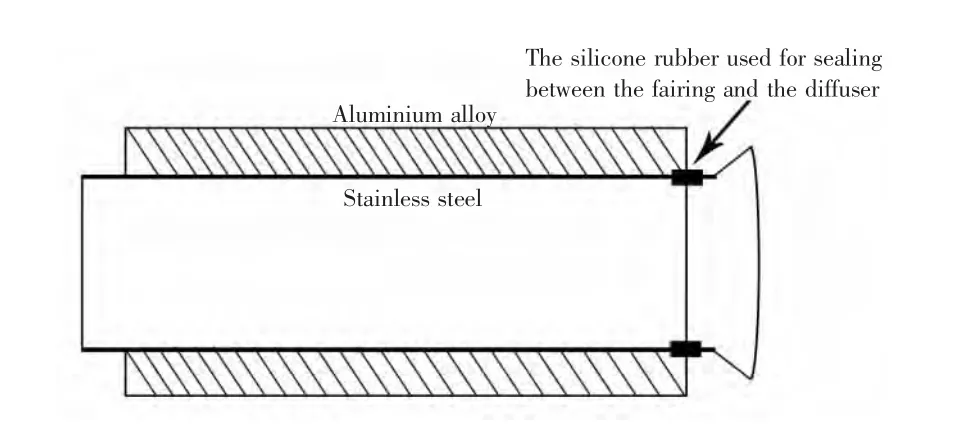

对故障件进行检查后发现,在扩散段外表面壳体与整流罩之间,整流罩铝合金界面处硅橡胶为内聚破坏,表明了硅橡胶在铝合金基材上具有很强的粘接性。对产品中所使用的铝合金界面进行扫描电镜分析,界面情况如图2所示。

图2 阳极化后的铝合金界面状态Fig.2 Appearances of aluminium alloy surface after anodizing

从图2中可以看出,经过阳极化处理后的铝合金界面粗糙度很高。增大金属表面粗造度不仅增加了胶粘剂与被粘物体粘接面积,而且能显著提高被粘物的表面能,从而使惰性表面变成活性表面,进而提高胶粘剂对被粘表面的浸润性,使粘接强度大大提高[3]。因此,扩散段外表面壳体与整流罩之间铝合金界面处硅橡胶粘接良好,并未出现脱粘现象。

1.2 不锈钢界面分析

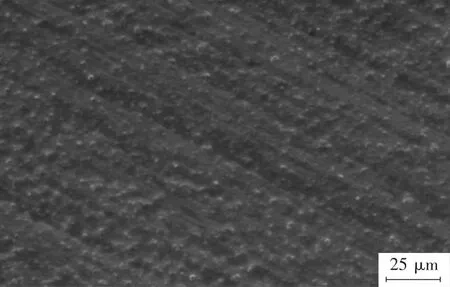

对故障件扩散段外表面壳体的不锈钢界面进行检查时发现,不锈钢界面处硅橡胶均为界面破坏,不锈钢基材上粘附的硅橡胶出现大面积脱粘现象,且脱粘后的不锈钢界面仍带有光泽。因此,可以确定故障原因是由于被粘基材的表面处理方式不当,造成硅橡胶与不锈钢基材的粘接强度过低所致。对产品中使用的不锈钢界面通过扫描电镜进行分析,界面情况如图3所示。

从图3中可以看出,未处理过的不锈钢界面杂质较少,粗糙度低,界面平滑。因此,室温硫化硅橡胶在经过阳极化处理后的铝合金基材上的粘接强度要远远大于其在界面未经任何处理的不锈钢基材上的粘接强度。

2 工艺改进

表面处理剂是在分子中同时具有2种不同的反应性基团的有机硅化合物,由于其成本低,工艺简单,而且可以在界面上形成一层结合层,从而使聚合物与金属界面间获得较好的粘接强度,因此在实际生产中得到广泛的使用[4]。因此,为了提高硅橡胶与不锈钢基材间的粘接强度,选用AB-10复合型表面处理剂对不锈钢界面进行预处理。处理后的试片通过粘接性能测试、扫描电镜观察分析判断其处理效果。

图3 未处理的不锈钢试片界面状态Fig.3 Appearances of the interface of untreated stainless steel

2.1 原理分析

表面处理剂通过改善基材界面状态,使金属基体处于浸润状态,使硅橡胶能够自动在金属基体表面充分展开,两者表面分子充分靠近,并形成Me—O—Si—稳定的化学键。同时金属及硅橡胶间由于表面处理剂的连接,使界面粘接力接近或大于胶粘剂的内聚强度。因此通过这种方法能够有效的提高金属界面的粘接性能[5-6]。

2.2 扫描电镜分析

在扫描电镜下,采用低真空模式对涂抹过表面处理剂的不锈钢试片的界面进行微观形貌观察,界面情况如图4所示。

图4 表面处理剂处理后的不锈钢试片表面微观状态Fig.4 Morphology of stainless steel surface with surface treatment agent

通过扫描电镜观察可以发现,在不锈钢试片界面上涂上表面处理剂后,能够有效改善基材界面状态,使金属基体处于浸润状态。同时在使用硅橡胶进行粘接时,硅橡胶能够在金属基体表面充分展开,并且在界面上形成了金属相-表面处理剂-有机相的结合层,从而使硅橡胶在不锈钢基材上获得了较好的粘接强度。

2.3 粘接性能测试

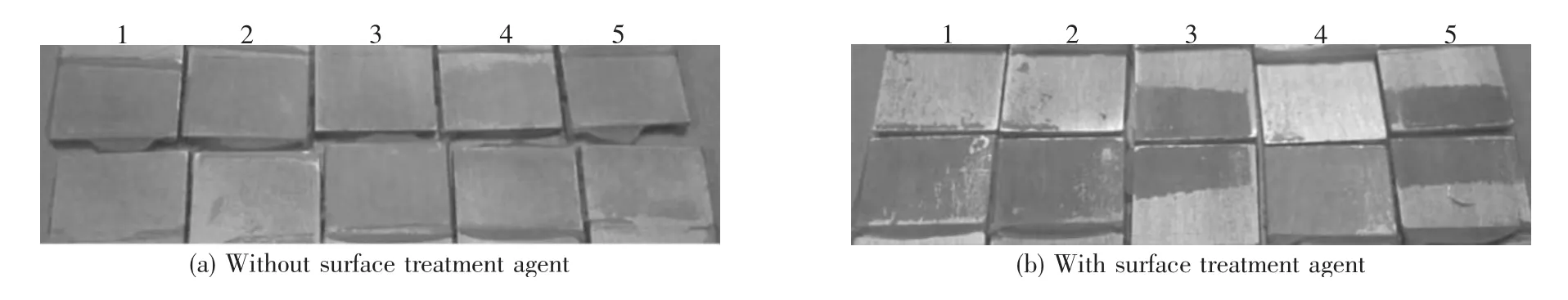

在不锈钢界面上涂抹一层表面处理剂,用硅橡胶进行粘接,按GB/T 7124—2008规定进行粘接性能测试[7]。未经处理及经过处理的被粘不锈钢试片粘接强度测试结果见表1,破坏界面的宏观形貌如图5所示。

表1 不锈钢试片剪切强度试验结果Table 1 Results of shearing strength tests for stainless steel

图5 不锈钢试片胶接断后形貌Fig.5 Macro-appearance of shearing strength tests for stainless steel

由表1数据可以清楚地看出,使用过表面处理剂的不锈钢试片相对于未经任何处理的不锈钢试片,其剪切强度提高了10倍以上。由剪切破坏试片界面(图5)可以看出,经过表面处理剂处理后的不锈钢试片界面破坏均发生在硅橡胶的内部,属于内聚破坏,而未经处理的不锈钢试片界面破坏形式是由内聚和界面的混合破坏形成。粘接强度测试结果进一步表明了通过在不锈钢基材界面上使用表面处理剂进行预处理,能够显著提升硅橡胶在此基材上的粘接强度。

2.4 改进结果

从试验和分析可以看出,硅橡胶脱粘的原因为粘接处理不当,硅橡胶在不锈钢基材上的粘接强度过低。由于不锈钢基材界面较为光滑,使用硅橡胶进行粘接密封时易出现脱粘等问题。在不锈钢试片表面使用表面处理剂进行预处理,能够有效改善基材界面状态,提高胶粘剂对被粘表面的浸润性。同时在使用硅橡胶粘接过程中,能在粘接界面形成金属相-表面处理剂-有机相的结合层,提高硅橡胶在不锈钢基材上的粘接强度。使用改进工艺生产的产品均未发生硅橡胶脱粘故障,顺利通过地面试验。

3 结论

1)用于扩散段外表面壳体与整流罩之间密封的硅橡胶脱粘,主要是由于不锈钢基材未采取表面处理,造成不锈钢基材与硅橡胶的粘接强度过低所致;

2)通过增加在不锈钢基材粘接界面上使用表面处理剂的工序,能够有效改善基材界面状态,提高胶粘剂对被粘表面的浸润性。并且在胶接过程中,能在粘接界面之间形成金属相-表面处理剂-有机相的结合层,从而提高硅橡胶在不锈钢基材上的粘接强度。

[1]罗明波,孙彩云,张隆平.航空器用单组分RTV硅橡胶胶粘剂性能研究[J].粘接,2011(12):67-68.

[2]成钢,李尧.航天用RTV GD414硫化性能研究[J].真空与低温,2013,19(1):50-55.

[3]史亚君.硅烷偶联剂的界面性能研究及机理探讨[J].国外建材科技,2005,26(4):70-71.

[4]徐溢,藤毅,徐铭熙.硅烷偶联剂应用现状及金属表面处理新应用[J].表面技术,2001,30(3):48-51.

[5]张明宗,管从胜,王威强.有机硅烷偶联剂在金属表面预处理中的应用[J].腐蚀科学与防护技术,2001,13(2):396-400.

[6]张开.高分子界面科学[M].北京:中国石化出版社,1997:222-228.

[7]全国胶粘剂标准化技术委员会.GB/T 7124—2008胶黏剂拉伸剪切强度测定方法[S].2008.