50CrVA钢弹簧断裂分析

李 波,徐 伟,陈雷波,王志宏

(1.中航工业西安飞机工业(集团)有限责任公司,西安 710089;2.中国人民解放军驻西飞公司军事代表室,西安 710089)

0 引言

弹簧是利用弹性来工作的机械零件,一般用弹簧钢制成,用以控制机件的运动,缓和冲击或振动,储存能量,测量力的大小,广泛应用于机械仪表中,飞机上许多机构使用弹簧来达到设计功能,而弹簧作为机构中的关键部件,一般经由绕制、热处理、表面处理等工艺过程。文献[1-3]认为内部缺陷是造成早期失效的主要原因之一,主要包括材料的石墨化,异常组织,非金属夹杂等。造成弹簧早期失效的另一个重要原因还包括材料表面缺陷,如脱碳和表面加工过程中导致的凹坑和划痕,以及表面处理导致的环境介质等。弹簧制造的表面处理工艺中有吸氢现象,当弹簧材料处于较高的强度水平时,就有可能在应力集中处产生氢脆开裂而早期失效已被人们熟知。当材料表面在表面处理过程中产生缺陷或裂纹,且由于表面处理中吸氢的作用,造成在缺陷或裂纹处出现断裂的案例比较特殊。

由50CrVA钢绕制弹簧在服役后发生断裂,本研究主要分析其产生原因,并提出相应预防措施。

该弹簧装配完成后,工作中机构处于打开和关闭2个状态,打开状态弹簧伸长为10%,关闭状态弹簧伸长为40%。弹簧生产具体过程为:车工→钳工→局部退火→车工→表面处理(镀铜)→热处理(淬火+回火)→表面处理(退铜)→校正(热处理)→磁粉检测→表面处理(镀镉)→成品检验。

图1 弹簧外观形貌Fig.1 Appearance of the spring

1 试验过程与结果

1.1 断口宏观观察

弹簧断裂位于整个弹簧的中部,整个弹簧表面有黄色镀镉层,断裂面与弹簧轴线成45°,断口形貌见图1。断口断面平齐,断面为弧面椭圆形,可见清晰的放射花样,放射花样的收敛部位即源区,位于弹簧的内侧表面。在源区附近的簧丝表面进行观察,表面有损伤痕迹(图2)。

图2 弹簧断口宏观形貌Fig.2 Macro appearance of the spring fracture surface

1.2 断口微观观察

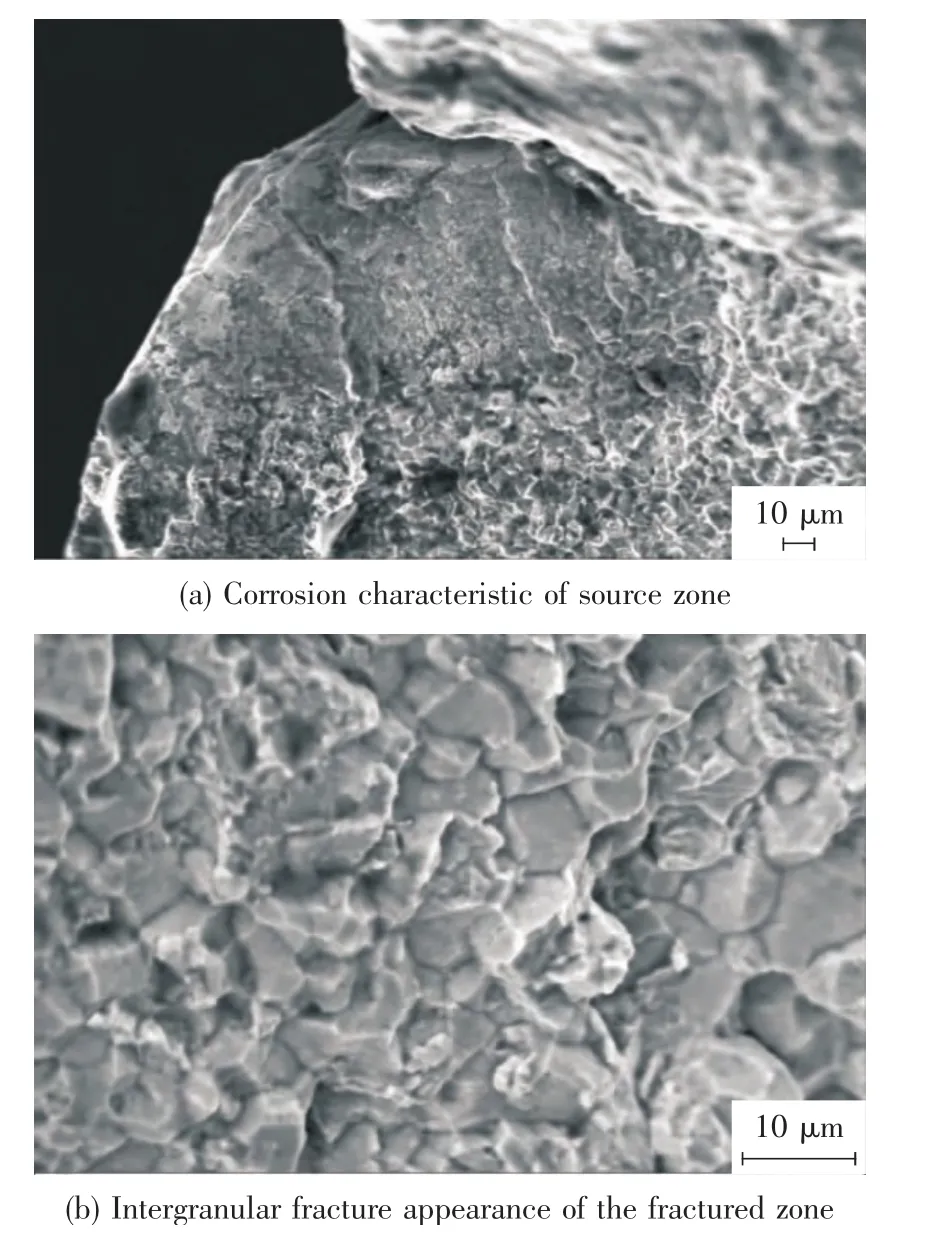

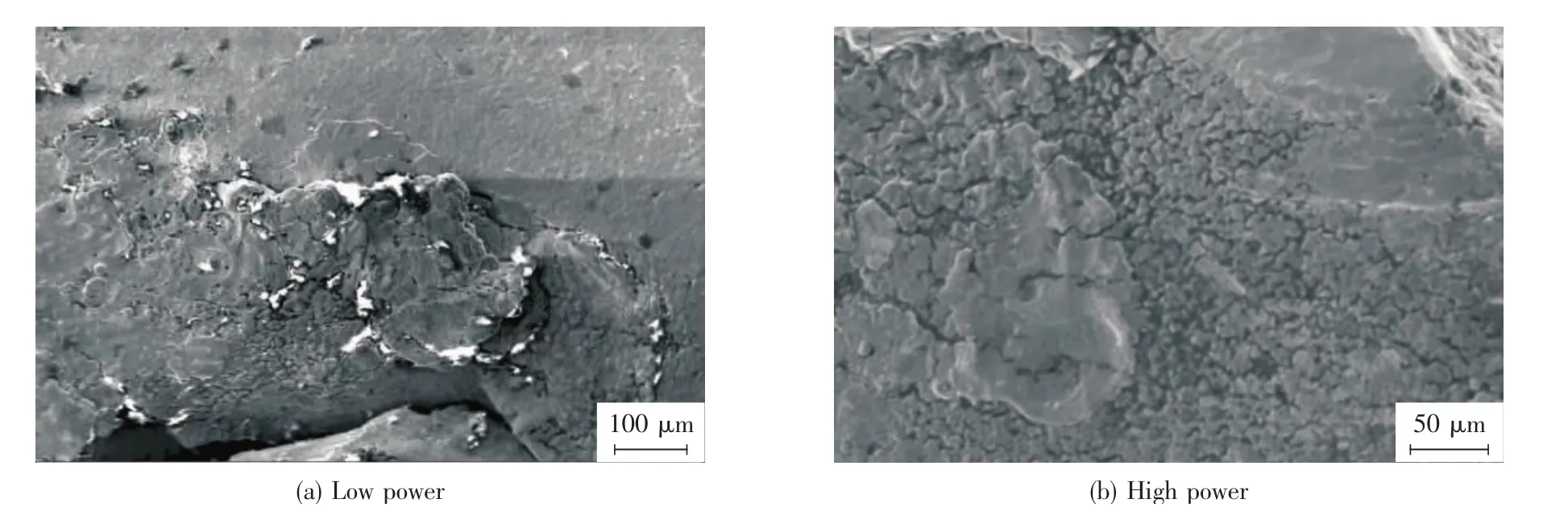

将断口在扫描电镜下进行微观观察,源区较平坦,高倍可见氧化腐蚀特征,断裂区为沿晶特征,成冰糖块状,晶面上可见鸡爪痕,外侧表面的剪切唇区呈韧窝形貌(图3)。对断口处的弹丝侧表面进行观察,可见侧表面有损伤区域,为凹坑、微裂纹和腐蚀特征(图4)。

图3 断口微观形貌Fig.3 Fracture microstructure

1.3 金相组织检查

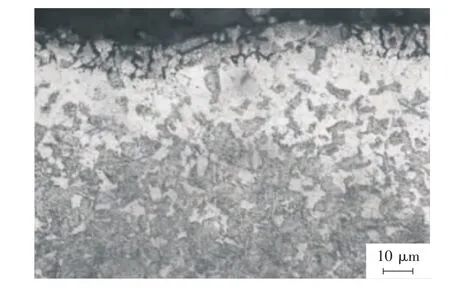

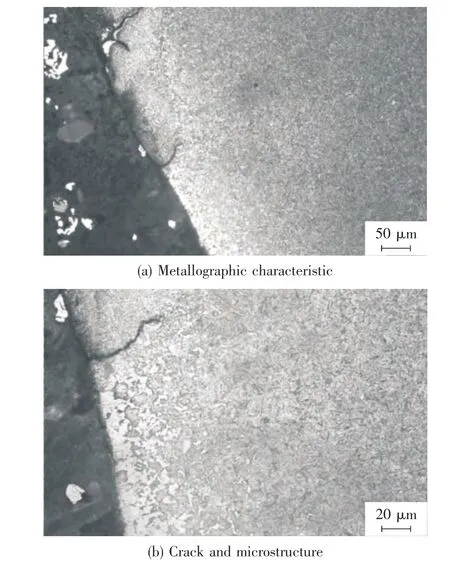

在弹簧断口附近和内侧表面损伤区分别截取金相试样,制备后在质量分数为4%的硝酸酒精溶液中浸蚀,观察弹簧的金相组织以及表面损伤区冶金特征。弹簧心部组织为均匀的回火屈氏体,表面可见沿晶腐蚀,局部存在较薄脱碳层,脱碳层厚度约25 μm,材料规范要求钢丝的表面应无脱碳层(图5)。断口源区附近的区域呈弧形烧伤区,可见多处裂纹,长约0.15mm,弧形区表面无脱碳,与未烧伤区表面脱碳组织特征对比显明。对微裂纹区进行放大观察,裂纹附近可见烧伤形成的二次淬火马氏体,回火烧伤形成的回火屈氏体[2-5](图 6)。

1.4 断口能谱分析

对弹簧断口侧表面损伤区域、源区、源区附近和断口中部位置进行能谱分析,结果见表1。通过区域相比较可知断口源区附近有腐蚀元素S和Cl和镀层元素Cd。源区向内S和Cl的含量逐步减少。

图4 断口附近表面损伤形貌Fig.4 Surface damage appearance

图5 弹簧表面脱碳及沿晶腐蚀Fig.5 Surface decarburization and intergranular corrosion

图6 损伤区显微组织及形貌Fig.6 Microstructure and morphology of damage zone

表1 弹簧断口能谱分析结果(质量分数 /%)Table 1 Energy spectrum analysis result of fracture surface(mass fraction/%)

1.5 显微硬度试验

在弹簧断口附近表面损伤区、未损伤区和心部分别进行显微硬度试验,试验采用4.9 N试验力,并换算成洛氏硬度[6],结果见表2。

表2 显微硬度检测结果Table 2 Microhardness test results

由表2的试验结果可知,断裂弹簧心部的硬度平均值为HV 531.0,换算成洛氏硬度为HRC 51.0,符合弹簧的技术要求,但弹簧的表面损伤区、未损伤区的硬度分别为 HRC 38.0和 HRC 29.5,均远低于技术要求。

2 分析与讨论

该弹簧属螺旋拉伸弹簧,根据螺旋弹簧受载时的应力及应变特点,最大应力产生在簧丝截面内侧点[7],即该断口的源区位置点。弹簧断口观察结果表明,源区较平坦,可见氧化腐蚀特征,断裂区为沿晶特征,呈冰糖块状,晶面上可见鸡爪痕,外侧表面的剪切唇区呈韧窝形貌。断口能谱成分分析可知,断口侧表面损伤区域、源区、源区附近及断口中部位置,除断口中部位置外,都存在Cd元素,S和Cl的含量逐步减少,说明该断口源区有在表面处理过程中产生的损伤微裂纹。在裂纹中渗入了表面处理工序中所留下的腐蚀元素S和Cl元素,以及镀镉的Cd元素,渗入的越深含量越少。从弹簧的断口特征,断面的受力特点以及弹簧在工作中主要承受静拉应力等方面分析,弹簧具有延迟断裂的特点,其断裂性质为氢致脆性断裂。

弹簧内表面有处损伤痕迹,断裂起源于该损伤区,显微组织检查结果表明损伤区呈弧形,有显微裂纹,弧形区表面无脱碳,与未烧伤区表面脱碳组织特征对比显明。裂纹附近可见烧伤形成的二次淬火马氏体,回火烧伤形成的回火屈氏体。弧形区的硬度高于表面,但低于心部,这是因为表面有脱碳层,其所形成的烧伤淬火区和回火区硬度比心部低。通过显微组织和区域显微硬度试验,可确定该损伤区为电接触损伤特征,这是由于表面放电导致的瞬时高温,并有爆炸力和冲击波的作用造成的损伤[5]。

根据弹簧的加工过程和损伤痕迹出现在弹簧内侧表面的位置来分析,电接触损伤痕迹应出现在电镀过程中,电镀工艺需要工装将弹簧拉长,使得簧丝互不接触,同时将电极从弹簧内径穿过并在两端固定,电极和弹簧内径局部接触导致烧伤。电极与弹簧接触过程中,电流急剧升高,造成氢渗入弹簧内部加剧,而且氢容易向损伤缺陷处渗入,使得弹簧的吸氢量增加。因此弹簧在电镀过程中产生的电接触损伤是发生氢脆断裂的主要因素。

弹簧断口源区存在不同程度的腐蚀特征,由能谱分析结果可知,腐蚀产物主要含有S、Cl元素;组织观察弹簧表面可见沿晶腐蚀,这些表明弹簧在退铜工艺过程中存在酸洗过度,造成吸氢量增加[8]。因此弹簧在退铜工艺过程中酸洗过度也是导致氢脆断裂的因素。

弹簧的制造要求簧丝表面无脱碳,而该弹簧表面有不同程度的脱碳层,尤其在损伤区出现脱碳现象,脱碳主要在2个方面产生,一方面为原材料簧丝在绕制前固有脱碳,另一方面为热处理导致的脱碳,镀铜工艺是为了防止脱碳而进行表面保护。脱碳不仅降低弹簧的抗疲劳性能,也可能造成造成弹簧的早期失效。

综上分析,弹簧的断裂性质为氢致脆性断裂,弹簧在电镀过程中的电接触损伤是发生氢致脆断的主要原因;退铜工艺过程中酸洗过度也是导致氢脆断裂的因素,弹簧制造中的脱碳对弹簧的质量有不良影响。

3 改进措施

1)应按技术标准对原材料执行检验,控制原材料脱碳水平;

2)通过弹簧断裂的原因具体分析,应在弹簧进行表面处理时,提高电极的刚度,防止电镀过程中电极与弹簧接触,以避免弹簧表面出现电接触损伤,严格控制电镀的除氢工艺,减少吸氢影响;

3)改用真空热处理,取消镀铜工艺,既防止表面脱碳,又降低吸氢的影响以及无酸洗产生的晶间腐蚀;

4)通过严格的磁力探伤检查,有效检出簧丝表面的缺陷,以提高弹簧的质量水平。

4 结论

1)弹簧的断裂性质为氢致脆性断裂。

2)弹簧在电镀过程中的电接触损伤是发生氢致脆断的主要因素;退铜工艺过程中酸洗过度也是导致氢脆断裂的因素。

3)弹簧制造中的脱碳对弹簧的质量有不良影响。

[1]李树梅,阎平.螺旋弹簧断裂分析及预防措施[J].金属热处理,2012,37(11):130-132.

[2]左华付.进气门外弹簧断裂原因分析[J].失效分析与预防,2009,4(1):43-46.

[3]金双峰,程鹏,姜膺,等.弹簧的失效分析与预防技术[J].金属热处理,2011,36(增刊):145-148.

[4]Hou W G,Zhang W F,Liu X,et al.Failure analysis of aviation torsional springs[J].Chinese Journal of Aeronautics,2011,24(4):527-532.

[5]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:29-47.

[6]中国计量科学研究院.GB/1172—1999黑色金属硬度及强度换算值[S].北京:中国标准出版社,1999:4-5.

[7]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006:387-392.

[8]郑文龙.氢脆的分析与预防[J].理化检验:物理分册2012,48(增刊):28-33.