冷镦钢冷顶锻裂纹研究

黄 晖,黄乐枧,殷 兵,易 赟

(方大特钢科技股份有限公司,南昌 330012)

0 引言

冷镦钢又称铆螺钢或冷顶锻钢,是利用金属的塑性,采用冷镦加工成型工艺来制造各种机械标准件和紧固件,具有广泛市场需求。通常用冷顶锻试验检查冷镦钢的工艺性能和质量[1]。冷顶锻试验是在室温下检验金属承受规定程度的顶锻变形能力,并显示其缺陷的一种试验方法[2],是产品质量检测当中一个重要指标,根据国家标准GB/T 6478—2001《冷镦和冷挤压用钢》的要求,冷顶锻试验不得出现裂纹。

某公司生产的冷镦钢盘条产品在常规冷顶锻检测中,发现20%存在质量缺陷,主要表现在冷顶锻开裂,为此需要对顶锻开裂原因进行深入分析。

国内冷镦钢生产厂家众多,冷顶锻开裂的情况较为常见。文献[2]中报道,有21%左右的试样冷顶锻后出现不同类别和不同程度的开裂现象;文献[3]中其1/4级冷镦合格率为79.46%,数据和方大特钢报告的冷顶锻不合格率为20%极其类似。顶锻开裂发生的比例如此之高不得不引起重视并加以研究。

造成冷镦钢冷顶锻开裂的因素是多种多样的。根据现有的研究表明,影响冷镦钢盘条冷顶锻性能的主要因素包括钢的化学成分、组织性能以及盘条表面裂纹、划伤、折叠等表面缺陷[4]。其中,材料表面质量的因素最多见。冷镦钢冷顶锻开裂主要有3种类型:夹杂裂纹、划伤裂纹和折叠裂纹[5-7]。准确分析裂纹产生原因使得生产改进措施具有针对性,一方面能有效提高产品质量,另一方面还可避免采取盲目性的改进措施所带来的生产成本上升。

1 冷墩钢生产及冷顶锻试验

1.1 冷墩钢盘条生产工艺流程

方大特钢公司冷镦钢生产流程为:转炉冶炼→钢包精炼炉(LF炉)精炼→连铸→高速线材车间加热炉→粗轧→中轧→精轧→减定径→冷却→打捆。

1.2 冷顶锻试验

冷墩钢冷顶锻试验按YB/T 5293—2006《金属材料顶锻试验方法》的要求进行,冷顶锻试验机型号为YQ2000,对试样进行校直,截取2倍直径高度的试样,冷顶锻至试样高度的1/3。顶锻后的试样按照GB/T 6478—2001《冷镦和冷挤压用钢》判定,冷顶锻试验不得出现裂纹。

试样经冷顶锻后被压扁呈鼓状(图1)。试样在顶锻力的作用下,原始试样两端圆弧表面被翻入顶锻样平面,从压好的顶锻样平面看,圆环平面区实际为原始试样靠近端部的圆弧面,为顶锻时原始样两端圆弧面的翻边,如果钢材圆弧面存在原始的缺陷,顶锻后原始缺陷会保留在翻边平面内;而顶锻样平面中部的圆实际为所截取原始试样的横截面,在顶锻过程中该圆克服端面与顶锻压头面之间强大摩擦力略微扩展。随着顶锻进程的加大,顶锻试样产生鼓肚,沿鼓肚表面的径向受到强大的拉应力,此拉应力在鼓肚的中部为最大,在鼓肚两端为最小。当鼓肚处存在原始缺陷时,由于应力集中在缺陷根部,缺陷会被拉裂;当鼓肚表层因某种原因塑性差时,鼓肚面易出现纵向开裂。冷顶锻试样裂纹表现为试样表面沿轧制方向出现新鲜白亮色线形开裂,多呈直线状,分布无规律,当裂口稍大时,可看到裂口内侧粗糙,根部尖锐。

2 顶锻裂纹形貌及缺陷描述

在检验中出现2种特征冷顶锻裂纹:1种为在平坦钢材弧面上直接出现的新鲜顶锻裂纹,另1种为沿着钢材原始缺陷底部出现的新鲜顶锻裂纹(图2)。

抽取2个形貌特征不同的裂纹样进行分析,试样1裂纹深0.12mm,有2条裂纹,细长通贯,呈现白亮色。试样2裂纹深0.14mm,在顶锻试样鼓肚中部呈现一段细长白亮色开裂,开裂两端有暗色痕迹延伸,其底部圆钝并通贯顶锻试样。

图1 顶锻后试样形貌Fig.1 Morphology of sample after upsetting

图2 缺陷样形貌Fig.2 Defect morphology of sample

3 顶锻裂纹分析

3.1 顶锻裂纹试样1的检测分析和讨论

在试样1顶锻裂纹处取样进行金相分析,显微组织如图3所示,可见裂纹附近为珠光体,不存在脱碳现象,表明此裂纹非高温状态下所形成。

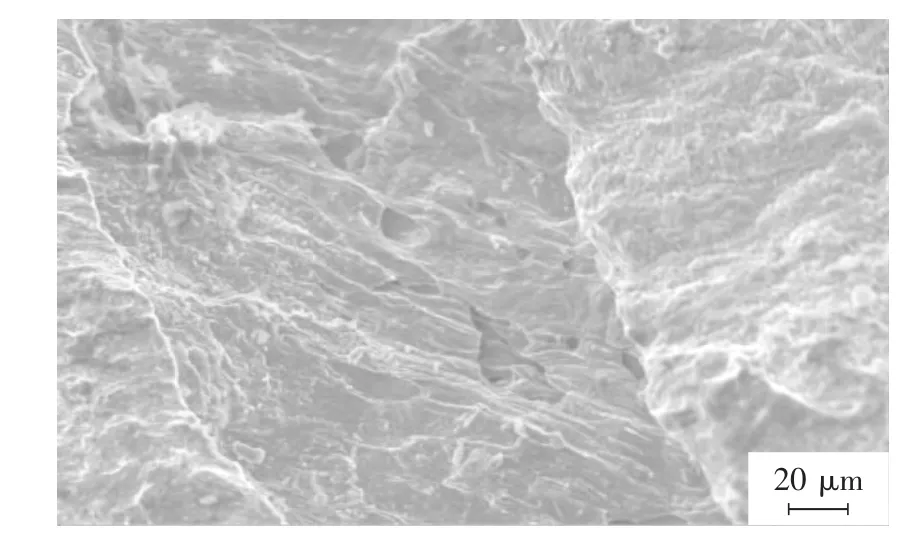

对顶锻缺陷进行扫描电镜形貌分析,可见缺陷的左侧浅表层为韧窝(图4),韧窝为韧性断裂(开裂)形貌,表明缺陷为顶锻应力作用下形成的裂纹,裂纹继续向内部扩展,向内扩展的裂纹具有一定的解理特征,在缺陷的底部存在着继续向内扩展的小裂纹。

图3 试样1顶锻缺陷高倍金相照片Fig.3 High magnification morphology of upsetting defects in sample 1

图4 试样1顶锻缺陷处形貌Fig.4 Scanning morphology of upsetting defects in sample 1

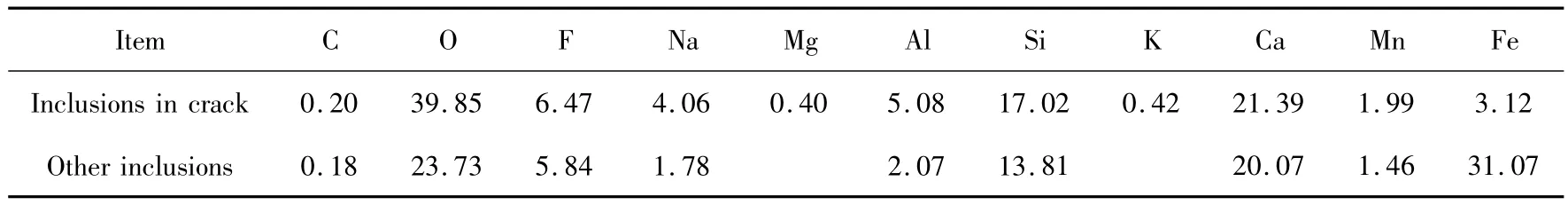

为了寻找冷顶锻裂纹产生的原因,做以下检测分析:轻微打磨、抛光缺口附近的翻边区,进行高倍观察(图5a)。由图5a可看出,左下角暗色区域为顶锻鼓肚区域,右上角亮色区域为抛光的顶锻翻边区,鼓肚区有一纵向裂口,裂口在翻边平面上连接着一长条夹杂物,长度约810 μm,很显然顶锻裂纹是由长条夹杂物引发。该条状夹杂在明场下为深灰色,在暗场下透明反光,可判断此条带为大颗粒硅酸盐夹杂物。对该夹杂物进行电镜能谱分析,表明该夹杂物为大颗粒成分复杂的硅酸盐夹杂,含有保护渣F、Na、K等元素成分,为卷渣所致(表1)。

在抛光的翻边面上沿着裂口方向继续观察,在相隔不远处又发现一条约2.18mm的超长的夹杂物(图5b),在如此小范围内发现2处较大夹杂物,这表明该顶锻样表层、次表层塑性差。该超长条状夹杂在明场下为深灰色,在暗场下透明,可判断此夹杂为大型硅酸盐夹杂物。电镜能谱分析表明,该夹杂物为成分复杂的硅酸盐夹杂,含有保护渣成分F、Na、K等元素。

根据检测结果分析,样1冷顶锻开裂是由表层及次表层夹杂物所引起的。在连铸坯加热氧化以及轧制减薄后,原位于连铸坯次表层的大型夹杂在后续的轧材中与外表距离变得很近,在冷顶锻过程中,顶锻试样产生鼓肚,沿鼓肚表面的径向受到强大的拉应力,夹杂与外表之间较薄的金属基体很容易被拉裂,此较薄的金属基体所受的单向拉力属于简单的应力状态,因此所产生的裂口为塑性较好的韧窝型断口形貌;随着顶锻进程的加大,在先前夹杂与外表之间较薄的金属基体裂口根部产生应力集中,裂纹继续扩展,由于缺口根部的集中应力属于复杂的三向应力状态,所形成的后续开裂断口属于塑性相对差的解理断口形貌。

图5 试样1夹杂物形貌Fig.5 High magnification morphology of sample 1

表1 试样1夹杂物成分分析(质量分数 /%)Table 1 Energy spectrum analysis results of inclusion in crack of sample 1(mass fraction/%)

夹杂物超标与炼钢控制有关,原因为:

1)结晶器液面急剧波动造成保护渣卷入并镶嵌于坯壳处;

2)保护渣性能不良,渣条多,渣条未捞净,卷入并镶嵌于坯壳处;

3)钢水夹杂物多,流动性不好,中包水口壁上高熔点的大块附着物突然脱落进入结晶器钢水。

3.2 顶锻裂纹试样2的检测分析和讨论

顶锻试样2鼓肚中部呈现一段细长白亮色开裂,开裂两端有暗色沟槽延伸,其底部圆钝并通贯顶锻试样(图2b)。在中部开裂处取金相样观察,缺陷周边组织为珠光体,无脱碳现象(图6),此缺陷可能为裂纹或划伤。

图6 试样2顶锻缺陷高倍金相照片Fig.6 High magnification morphology of upsetting defects in sample 2

图7为2号试样开口处翻边的高倍形貌。由图7可看出,顶锻缺陷在翻边平面上有连接的条状物,该条状物在明场下为浅灰色,在暗场不透明有亮边,可判断此条带为FeO,为顶锻时压入的表面氧化皮;经腐蚀,缺陷附近的组织与其它表面处相近,无脱碳现象。该翻边处缺陷为顶锻鼓肚处缺陷的继续延伸,由于其周边无脱碳,此原始缺陷很可能为划伤。

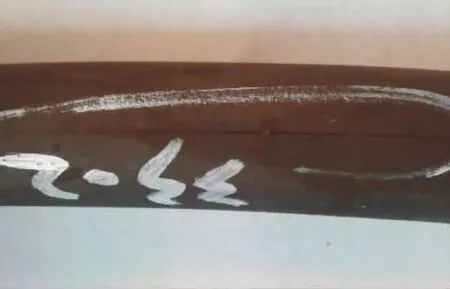

把截取该顶锻样时所剩余的母材进行酸洗,可看到该缺陷在一条线上断续通贯,且深浅不一,结合缺陷处高倍组织无脱碳现象,该原始缺陷应为划伤缺陷(图8)。具有原始划伤缺陷的冷顶锻样在顶锻应力作用下,会在应力集中的划伤缺陷根部产生开裂,使缺陷进一步加深,如图2b所示的鼓肚中部一段纵向裂纹。

图7 试样2开口处翻边高倍照片Fig.7 High magnification morphology near crack of sample 2

图8 试样2酸洗后的母材Fig.8 Morphology of sample 2 after acidwashing

划伤缺陷产生的原因有:

1)在钢材的轧制中,导卫和过钢通道某部位加工不良,易造成钢件表面热划伤。

2)导卫粘钢、有氧化铁皮堆积。

3)轧钢通道上滚动装置失灵,轧件与失灵的滚动装置滑动摩擦,易造成钢件表面热划伤。

4 改进措施

1)连铸坯次表层大型夹杂对最终钢材冷顶锻质量有很大影响。为了消除钢材浅层夹杂,炼钢生产上需采取以下措施:稳定结晶器液面操作,根据不同钢种使用专用保护渣并防止保护渣失效,通过严格执行喂Si-Ca线和钢水软吹氩操作制度来提高钢水纯净度。

2)表面质量较差的钢材在冷顶锻过程中易在原始缺陷(如划伤)处引发裂纹,因此,在轧钢生产中应保持良好的表面质量状态,应采取以下措施消除划伤缺陷:与红钢接触的导卫和过钢通道部位应加工平滑、清理导卫和轧钢通道的氧化铁皮堆积、及时检查和更换有问题的导位和滚动装置、规定一定的时间间隔对成品取样进行酸洗试验,及时了解表面质量状态,反馈生产改进。

5 结论

1)顶锻裂纹的产生是由表层及次表层夹杂物和轧制过程中的表面划伤引起的。

2)建议对原材料成分进行质量控制,并在生产中保证良好的表面质量,以避免顶锻裂纹的产生。

[1]安诚庆,张希元,张宏.冷镦钢顶锻开裂原因分析及其改进措施[J].轧钢,2003,20(1):66-67.

[2]周建男,袁长波,姜世全.冷镦钢性能试验研究[J].冶金标准化与质量,2005,43(2):19-22.

[3]胡桂英,赵有明,廖达清,等.SWRCH22A冷镦钢盘条开裂原因探讨[J].江西冶金,2012,32(3):15-18.

[4]杭乃勤,程向龙,卓钊,等.冷镦钢盘条表面缺陷分析及解决措施[J].武汉科技大学学报,2008,31(5):539-542.

[5]李伟,计立伟,郭景彪.低碳冷镦钢冷镦开裂原因分析[J].山西机械,2001(4):55-56.

[6]彭进明,葛太安.冷镦钢线材质量异议原因分析[J].轧钢,2009,26(6):67-70.

[7]范众维,陈修明.ML08Al冷镦开裂原因分析及控制[J].金属世界,2010(6):42-45.

[8]汪守朴.金相分析基础[M].北京:机械工业出版社,1990:152-153.

[9]陈梦谪.金属物理研究方法[M].北京:冶金工业出版社,1982:202-203.