封条式铝合金热交换器氮气保护钎焊失效分析

麦小波,范正标,钱乙余,苏 林

(1.浙江银轮机械股份有限公司,浙江 天台 317200;2.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

0 引言

热交换器是汽车、工程机械、压缩机等设备对高温介质进行冷却必须配备的部件。热交换器的常用材料有铜、不锈钢、铝合金、钛合金等。根据冷却介质的不同,热交换器可以分为油冷器(机油、液压油或者其他润滑油)、中冷器、水箱、冷凝器、蒸发器等[1-4]。

铝合金因为具有密度小、比强度高、导热性好、抗腐蚀性好的特点,在热交换器上被广泛地应用,而且随着汽车轻量化的发展,应用越来越广泛,并逐步替代铜或钢的材料[5-6]。

热交换器常用的结构有板翅式、管壳式、圆盘式、管翅式、管带式、箱体式等[7-8]。封条式热交换器是热交换器中一类特殊的结构,具有结构简单、耐压高、可靠性好和换热效率高的特点,可以用作油冷器、水箱、中冷器等,而且可以用于汽车、工程机械、压缩机、发电设备等的冷却。

封条式铝合金热交换器的关键生产工艺是钎焊[9]。钎焊是一种钎料熔化、母材不熔化的焊接技术,钎焊具有残余应力小、接头强度高、可以大面积同时焊接等优点[10]。铝合金热交换器的钎焊工艺广泛应用的有2种,即真空钎焊和氮气保护钎焊。因为铝合金的氮气保护钎焊使用Nocolok 钎剂[11-12],所以又称为 Nocolok 钎焊。国内多数企业生产封条式铝合金热交换器用的是真空钎焊工艺,但是与氮气保护钎焊工艺相比,真空钎焊工艺生产效率非常低,氮气保护钎焊在炉内摆放的密度和升温时间都具有明显优势,而且设备采购、使用和维护费用都要比真空钎焊低。

虽然封条式铝合金热交换器的氮气保护钎焊工艺相比真空钎焊有很多优点,但是其工艺研究还比较少。钎焊失效模式包括形状变化、尺寸变化、泄漏、变色等,往往导致产品报废。钎焊合格率的高低对生产成本影响很大,针对钎焊失效模式,研究失效原因和解决方案,是提高合格率的直接、快速、有效的方法。

1 封条铝合金热交换器结构、材料和工艺

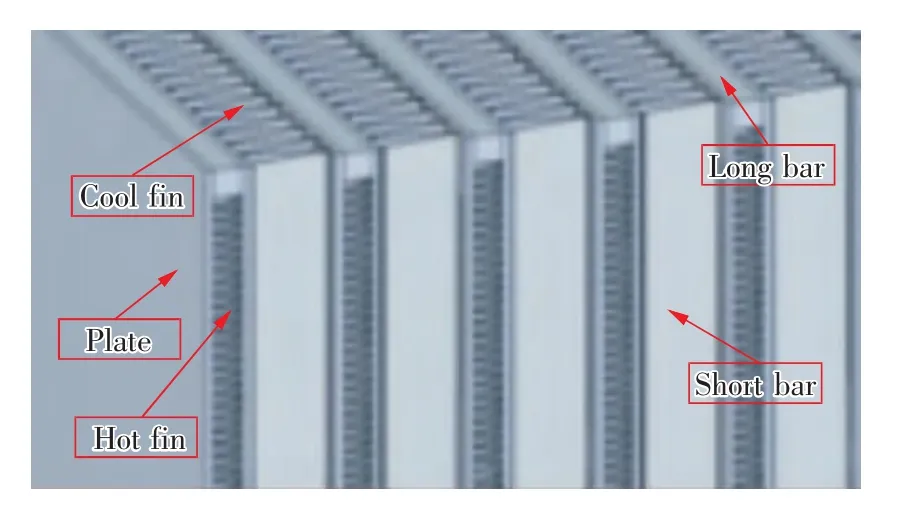

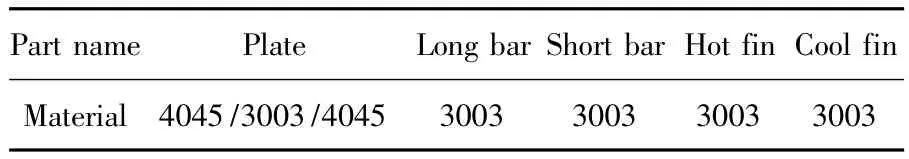

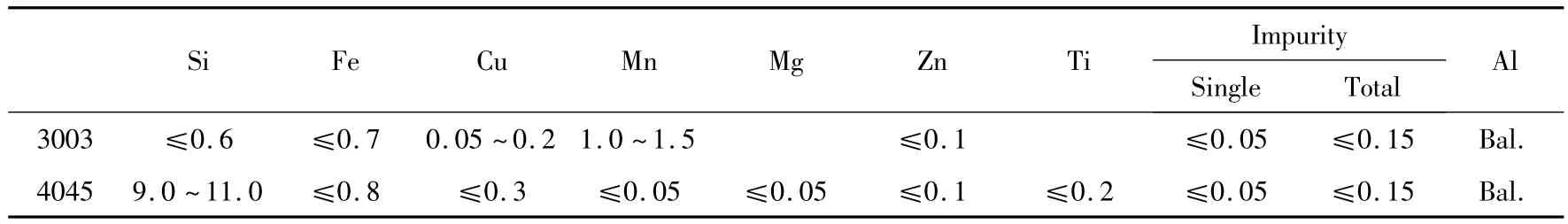

封条式热交换器产品包括水室(气室)和芯子,其中芯子由隔板、长封条、短封条、热侧翅片和冷侧翅片,图1为封条式热交换器产品芯子的结构示意图。相关材料选择见表1,材料化学成分见表2。

图1 封条式产品芯子的结构示意图Fig.1 Sketch picture of the structure of plate-and-bar product

表1 封条式铝合金热交换器材料选择Table 1 Material of plate-and-bar aluminum alloy heat exchanger

水室(气室)是热交换器与外界连接的部分,一般是采用氩弧焊焊接到热交换器芯子上。热交换器芯子由于焊点成千上万,适合于钎焊连接。隔板的厚度一般是0.5~1.2mm,作用是把热交换器隔离为2个通道,分别流过冷、热两种介质,并通过隔板传热进行热交换。长封条、短封条主要起到通道密封和承受力的作用,热侧翅片和冷侧翅片的厚度一般是0.1~0.3mm,作用是换热和承受力。

表2 材料化学成分(质量分数 /%)Table 2 Chemical composition of material(mass fraction/%)

生产工艺流程:零件清洗→隔板预喷添加了粘合剂的钎剂(主要化学成分KAlF4,又称为Nocolok钎剂)→组装→夹紧→进炉钎焊。

与其他结构类型不同的是,由于封条式热交换器的零件组成没有设计零件的自锁固定定位,组装时是自下而上靠模具定位依次摆放,组装完成后依靠夹具夹紧固定相对位置,在钎焊过程中如果在连续炉中平放在网带上钎焊容易随着钎料的熔化而发生移位,所以比较适合于在批处理钎焊炉内立式摆放钎焊(图2)。

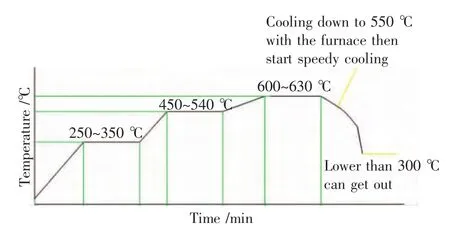

图3为钎焊工艺曲线,根据产品大小摆放的不同,工艺参数需要适当变化,钎焊温度一般设定为600~630℃,保温时间20~50 min。

2 钎焊失效模式分类及原因分析

封条式铝合金热交换器在氮气保护气氛中钎焊的主要失效模式,根据引起的原因不同,大致分为4类,每一类的特点、原因及对策如下:

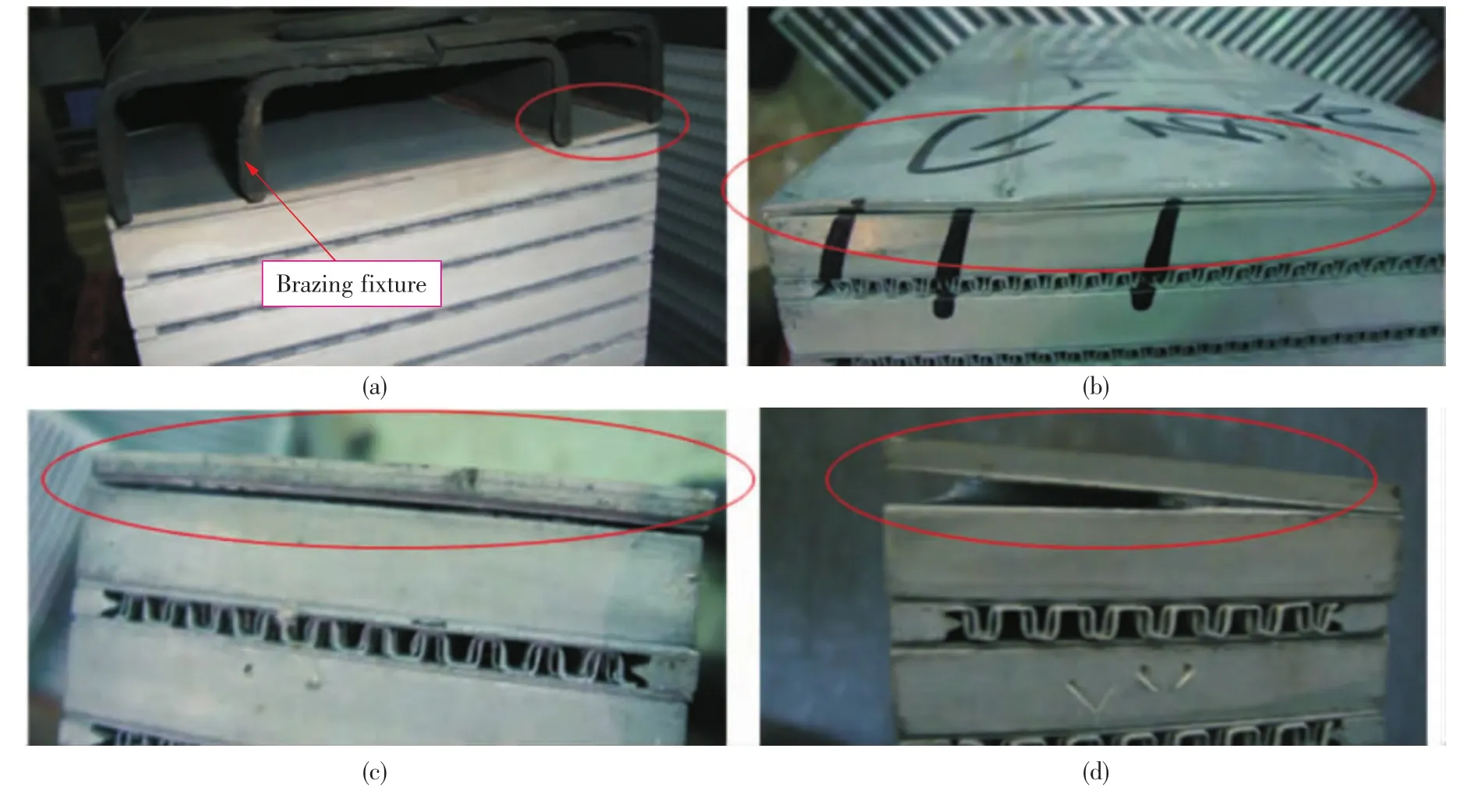

第1类失效模式是与钎焊夹具接触的隔板发生变形脱焊,变形的间隙尺寸可以是零点几到几mm(图4)。

图2 封条式铝合金热交换器在批处理钎焊炉中的照片Fig.2 Picture of plate-and-bar aluminum alloy heat exchanger in brazing batch furnace

图3 钎焊工艺曲线Fig.3 Brazing process curve

焊夹具设计不合理会造成顶板的变形(图4a)。这种由2~3mm厚的钢板折边而成的钎焊夹具,较节约材料,而且钎焊过程中吸热量比较小,但是却造成局部受力过大而使得产品接触的位置变形,且钎焊夹具本身使用一段时间后也容易变形,却很难通过整形恢复平整状态。

解决此类问题的办法,是要把钎焊夹具的设计为受力均匀、刚性好的结构,在使用过程中防止发生变形。一种建议方案是,用8~20mm厚度的304不锈钢板加工成长度和宽度与隔板尺寸一样或稍微大几mm的长方体作为钎焊夹具,这样的钎焊夹具不但可以防止变形,而且在钎料熔化后可以提供一定的压紧力提高钎焊效果。在使用一段时间后,需要定期检查钎焊夹具的平整度,不合格的需要矫正。

第2类失效模式是零件移位或变形(图5)。图5a是隔板变形,图5b是一根短封条移位,图5c是热侧翅片变形抵在了长封条下面导致长封条与隔板不能接触,图5d则是两层一起移位。

这些例子中一个小的变形往往导致整个产品报废。这类失效模式的原因是在零件的转运、存储、组装等操作过程中人为造成或者工艺、工装不合理造成的。由于封条式的结构特点,设计上没有零件的相互定位结构,解决这类失效问题主要需要从管理和工艺过程控制上。需要做好作业指导书,把失效图片放入到现场作业指导书上,并对工人进行反复的培训,可以很好地防止问题发生。

图4 第1类失效模式(顶板变形)Fig.4 Pictures of the first brazing failure mode(top plate deformation)

图5 第2类失效模式Fig.5 Pictures of the second brazing failure mode

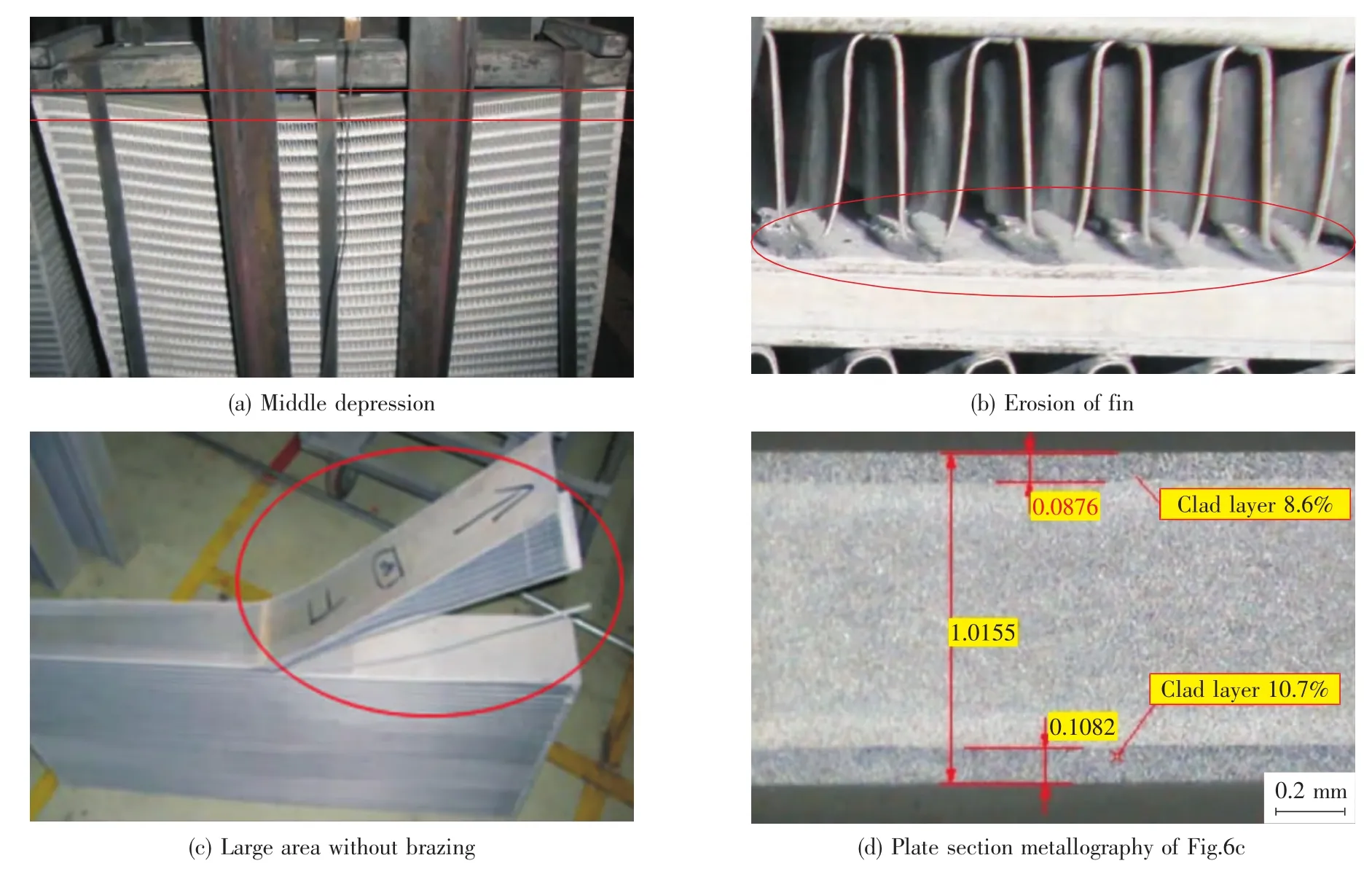

第3类失效模式是钎焊工艺参数设定不合理(图6)。图6a产品中间部分大幅度的凹陷下去,图6b中翅片发生了明显的熔蚀,图6c的一个角完全没有焊合(钎焊后可以直接把零件分离为图中红色圈内所示),取其中的一小块隔板材料在金相显微镜下检查截面复合层情况,图6d显示没有钎焊上的隔板的钎料基本没有熔化。

图6 第3类失效模式Fig.6 Pictures of the third brazing failure mode

温度过高造成产品报废,温度过低会导致产品需要重新回炉钎焊,都会带来大量的损失。其原因是钎焊炉温度均匀性不好及升温、保温的温度和时间设置不合理。可以使用工件热电偶插入到产品上监控产品的温度,并且需要分别在最高和最低温度的位置布置工件热电偶,从而设定合理的工艺参数。由于钎料4045的液相线是590℃,而母材的固相线是543℃,所以一般应控制工件热电偶测量的产品温度在(600±10)℃范围内。

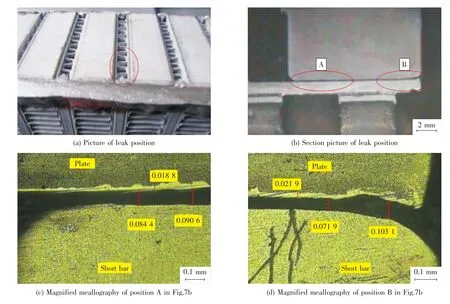

第4类失效模式是钎缝泄漏(图7)。这类失效模式从表面观察不到异常情况,但在密封性测试中用0.6~2 MPa压力下就会明显泄漏。

对泄漏位置进行金相分析,可以观察到一条贯穿的空隙,配合间隙为0.07~0.1mm,隔板上还有约0.02mm的钎料残余层,而短封条上并没有钎料的痕迹(图7c、图7d)。隔板厚度为0.8mm,复合层厚度为板厚的(10±2)%,也就是复合层厚度为0.064~0.096mm。金相测量的钎焊后间隙为0.07~0.1mm,相当于复合层的厚度,也就是说在钎料熔化前隔板与短封条的配合间隙应该是 <0.05mm。

图7 第4类失效模式Fig.7 Pictures of the fourth brazing failure mode

从钎焊合格的金相测量(图8)上可以看到,0.12mm的配合间隙是完全可以填缝的。所以问题应该是零件的清洁或表面氧化问题导致了钎料与短封条不能润湿,从而没有焊合。实际上,对零件在运输、储存和加工过程中防止表面氧化并对清洗过程改进和加强控制后,此类泄漏情况很少有发生。

在解决了上述4大类失效问题后,产品一次钎焊合格率由70%~80%提升到96%~98%。

3 结束语

封条式铝热交换器采用氮气保护钎焊工艺,比真空钎焊具有更高的生产效率和合格率。在生产实践中,封条式铝热交换器氮气保护钎焊常见失效模式可分为4大类:

第1类是钎焊夹具设计不合理造成的顶板变形,通过钎焊夹具设计改进可以解决此类问题。

图8 钎焊合格的钎缝Fig.8 Good brazing seam

第2类是在组装、搬运等过程中造成的零件移位或变形,需要通过加强车间工艺过程管理控制来获得解决。

第3类是钎焊工艺不合理造成的产品温度过高或过低。应用工件热电偶来辅助调整钎焊工艺参数,以获得合理的钎焊工艺,试产品最高温度和保温时间处于合理范围内。

第4类是钎缝泄漏,原因是零件表面清洁状况导致钎料在表面不能润湿铺展,通过改善和加强零件的清洗可以有效解决此类失效。

针对上述4大类失效模式,采取预防与改进措施后,产品一次钎焊合格率显著提高。

[1]易竹青.热交换器在国外发动机上的应用[C].第十五届中国科协年会第13分会场:航空发动机设计、制造与应用技术研讨会论文集,2013:199-204.

[2]祖国胤,王宁,于九明,等.复合钎焊铝箔技术在汽车热交换器生产中的应用[J].汽车工艺与材料,2003(12):37-38.

[3]唐仙有.汽车空调换热器的发展与创新[J].日用电器,2013(8):44-48.

[4]孙成军,王乃晶.换热器的评价与选择[J].现代经济信息,2013(10):326-327.

[5]朱海霞,彭斐.汽车热交换器解决方案的提供者-访萨帕铝热传输(上海)有限公司总经理马越寒[J].制造技术与材料,2010(45):40-41.

[6]朱海霞.汽车热传输技术的创新-萨帕2012铝热交换器技术研讨会摘要[J].制造技术与材料,2012(46):17-18.

[7]王燕平,徐建忠,毛央平.板翅式换热器的发展现状及趋势[J].杭氧科技,2012(4):5-8.

[8]张利银.管壳式换热器工艺设计[J].中国石油和化工标准与质量,2013(12):107.

[9]刘旭.汽车热交换器钎焊工艺探索与研究[J].城市建设理论研究(电子版),2012(22).

[10]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,2008:1.

[11]王超,郭沫清.NOCOLOK钎剂在氮气气氛中钎焊的工艺研究与应用[J].焊接技术,1998(5):14-15.

[12]靳文姗.中温无腐蚀性铝钎剂的制备与熔化特性研究[D].天津:天津大学,2012:9-10,16-17.