不锈钢焊缝缺陷的超声相控阵扫描图像特征分析

陈振华,谢长鸿,郭文光,卢 超

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

核反应堆压力容器通过奥氏体不锈钢管道焊缝与外部设备(如主泵、蒸发器、稳压器等)连接[1]。与焊接普通碳钢相比,核电用奥氏体不锈钢焊接工艺更复杂、质量要求更严格,同类缺陷在高温、高压、放射性、水流冲击的服役环境下更容易导致结构严重破坏[2-4];因此,能准确检测与评定焊缝缺陷的无损检测方法是保证核电站安全运行的前提[5-6]。在常规无损检测中,射线检测方法常常应用与奥氏体不锈钢焊缝的检测中[7]。然而,射线检测对危害性最大的裂纹、未熔合等面积型缺陷并不敏感且难以在测量其厚度方向的位置。超声方法较适合检测面积型缺陷,但面对晶粒粗大且各向异性的奥氏体焊缝组织,超声波将发生频散、衰减增大、波束偏移等现象,增加了检测难度,因此奥氏体不锈钢焊缝超声检测多年来一直倍受关注[8]。

超声相控阵检测技术是近年来发展较快的一种超声检测新技术。相控阵声束聚焦灵活可控,在不改变探头布置的前提下可对检测对象进行多角度、多方位的扫查,从而可降低缺陷漏检概率,提高检测可靠性[9]。相控阵探头中的压电换能器是由多个晶片组成的晶片阵列,通过控制各晶片激发声波的延迟时间并相互叠加可产生各种入射角度及焦距的聚焦声束。声束的延时叠加类似于信号空间平均去噪,因此相控阵技术在降低结构噪声的同时能保持较大的检测波能量。本研究采用相控阵检测技术对不锈钢焊缝中夹渣和气孔缺陷进行检测。试验中对检测参数进行了优化,获得完好焊缝的相控阵图像作为缺陷检测图像的参照基准;分别对焊缝中夹渣和气孔缺陷进行相控阵成像并分析了扇扫图像和A扫描信号的特征。

1 试验方法

1.1 设备与试样

试验设备采用汕头超声仪器研究所公司研制的CTS-602型相控阵仪器,是一种便携式相控阵超声探伤仪。该设备共有32个物理通道,能够支持16/32/64/128阵元探头,具备扇扫和线扫两种扫描方式。试验采用扇扫方式对奥氏体不锈钢焊缝进行检测,扇形扫查可在不移动探头的情况下对焊缝截面的大部分区域进行检测。试验所用相控阵探头是16个晶片线性阵列探头,晶片间距为0.5mm,探头频率为4MHz,楔块角度为36°。

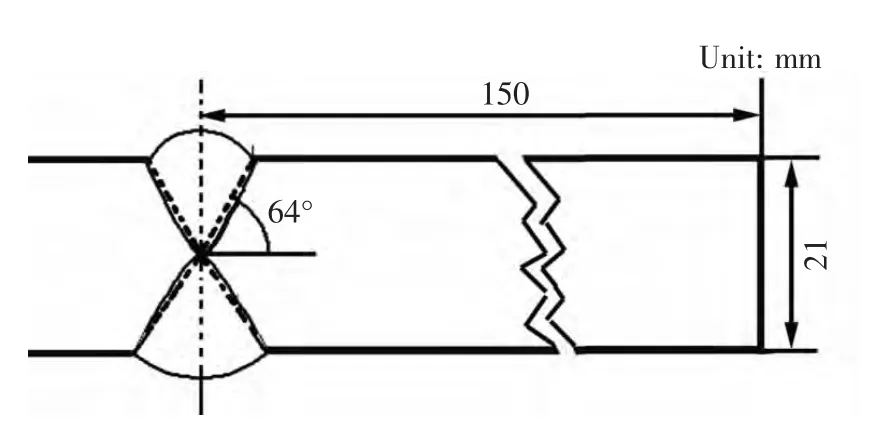

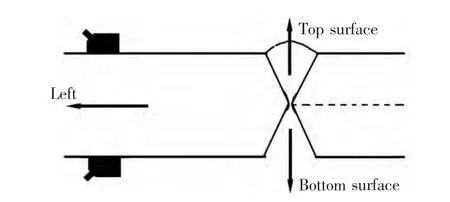

检测试样为预制了缺陷的奥氏体不锈钢板对接焊缝,不锈钢板材牌号为0Cr18Ni9Ti,厚度为21mm;采用手工电弧焊焊接,接头形式为对接X型坡口(图1)。焊接过程中,在焊缝中预置夹渣、气孔两类缺陷。

图1 试样结构图Fig.1 Sectional view of the testing sample

1.2 深度定标与参数优化

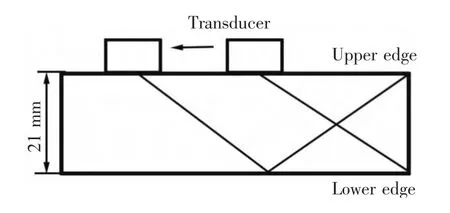

相控阵扇形扫描能够对整个焊缝截面进行检测,相当于常规检测中聚焦探头以不同的角度对焊缝截面进行扫查。为了能从扫描图直接读出缺陷深度,还要对检测设备进行深度标定。试验中采用奥氏体不锈钢板母材边缘反射波进行深度标定(图2)。移动探头分别采用一次反射和二次反射对母材边缘上下端部进行扫描。

图2 深度标定实验示意图Fig.2 Sketch of depth calibration test

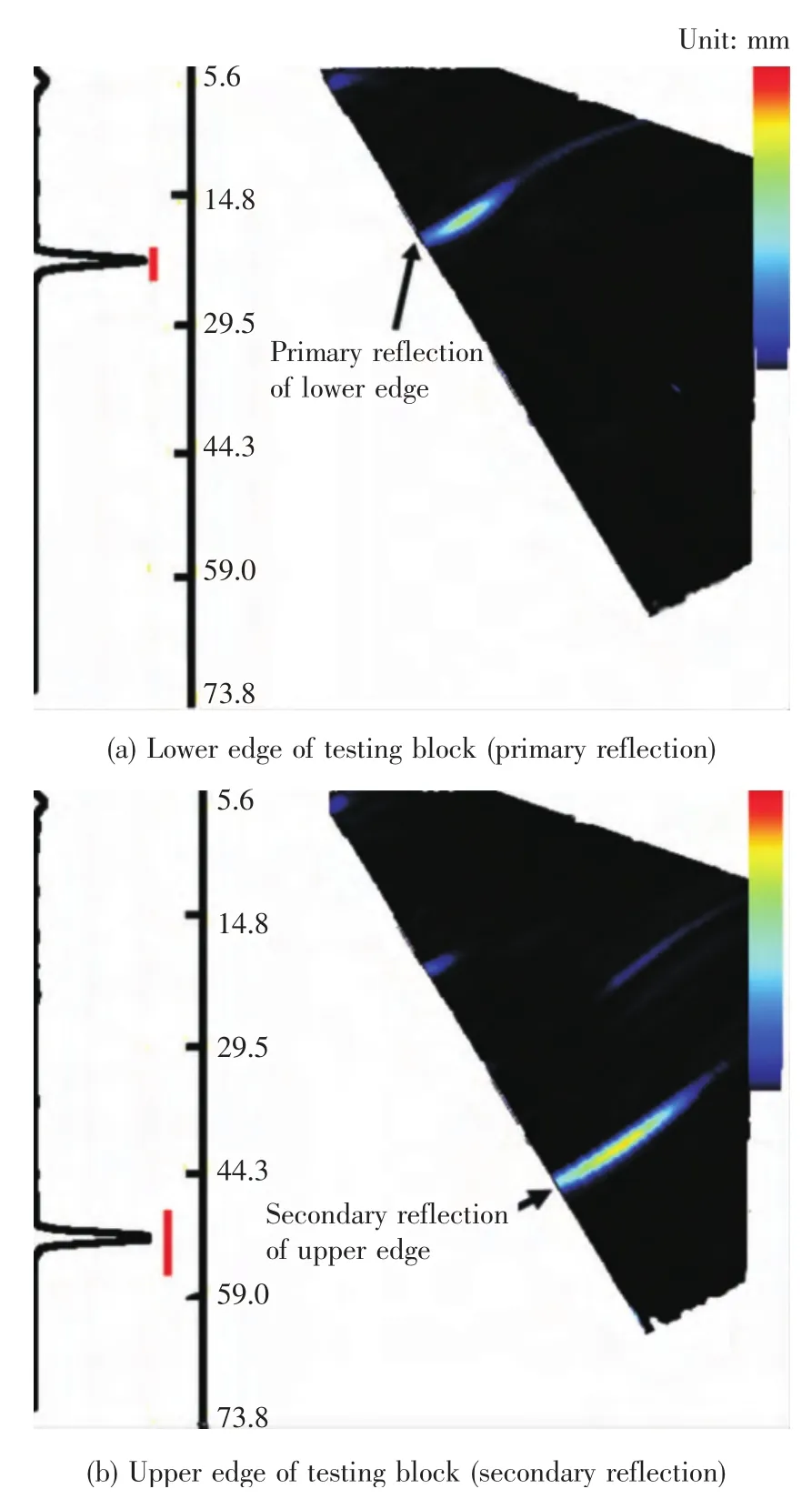

调节设备中横波声速及垂直零点分别为3125 m/s和4.32 μs,扫查角范围为 30°~70°,探头前沿为9mm。图3显示了仪器调整后的相控阵成像结果。图3a显示扫描图上深度为 20.8mm的位置出现试块下端角的反射波能量;图3b显示扫描图上深度为42.4mm的位置出现试块上端角的反射波能量;检测结果符合实际情况,此时设此时设置的扫描参数可以用于奥氏体不锈钢焊缝的检测。相控阵扇形扫描图中,由左至右分别为:A扫描信号、深度轴、扫描图、颜色标尺(由蓝到红幅度增大),如图3所示。

图3 深度标定图像Fig.3 Image of depth calibration

1.3 奥氏体不锈钢焊缝的超声相控阵检测

本研究在奥氏体不锈钢板焊缝中制备了夹渣和气孔两种缺陷。采用上述设定的仪器参数对含有缺陷的焊缝进行扫查,采用双面单侧的检测方式,如图4所示。

图4 焊缝的相控阵检测Fig.4 Ultrasonic phased array testing on the weld

2 结果分析

由于相控阵检测的声束扫查范围大,结构复杂,焊缝坡口、余高、根部均有可能产生声波反射成像并引起误判,因此需对完整焊缝的相控阵图像进行分析。保持上述仪器参数,分别将增益调整到4、14 dB,图5为两种增益下完好焊缝相控阵检测图像。图5显示,当仪器增益为4 dB时,相控阵图像显示在根部区域(12mm左右)有微弱反射;当增益提高到14 dB时,根部区域(12mm左右)的反射幅度变得更为显著。尽管提高增益能够增强检测灵敏度,焊缝根部对检测结果的不良影响以及近表面的盲区也将增大;因此,在实际检测中,应优先使用较小增益,并可将图5作为缺陷特征图像的基准。

图5 焊缝相控阵图像Fig.5 Ultrasonic phased array image of weld seam

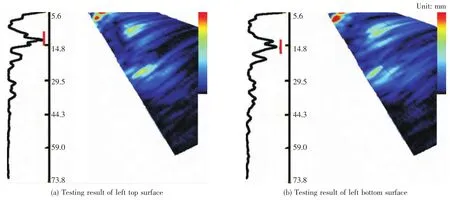

缺陷检测过程采用相同探头布置及扇扫参数。图6是对焊缝中夹渣缺陷的检测,探头采用双面单侧放置,仪器增益为4 dB。图6a是探头布置在左侧上表面检测的结果,图中显示缺陷在焊缝距离上表面深度为10.7mm;图6b是探头布置在左侧下表面检测的结果,图中显示缺陷在距离下表面9.8mm处。将图6的结果与完好焊缝的成像结果对比可进一步判断,在4 dB增益下,距离上表面深10.8mm处存在一高幅度的反射。参照图5a的成像结果,4 dB增益下完好焊缝10mm深附近并无高能量显示,因此可确认扫描图6中10mm深度附近显示的高能量反射波并非由根部引起而是源于夹渣缺陷。从试块两面测量缺陷深度分别为10.7、9.8mm也可评价夹渣为厚度较薄的片状夹渣。此外,缺陷图像处的A扫描信号也表现出了面状缺陷反射波的单峰特征。

在对气孔缺陷进行检测时,保持探头布置及扇扫参数不变,仅改变设备增益。当设备增益设置为4 dB时,未观察到明显缺陷特征图像。当增益提高到12 dB时,相控阵扇扫图上发现了明显的反射波特征图像,如图7所示。图7a是探头位于试样左侧上面时的扫描图像,扫描图深度为8.6mm处出现明显反射波;图7b是探头位于试样左侧下面的扫描图像,扫描图上深度为9.8mm处出现明显反射波。由于图7显示的反射波深度与焊缝根部的反射波位置相近(图5b),因此仅仅依据相控阵扫描图深度显示并不足以确定缺陷的存在。将图7与图5b对比分析可知:1)从相控阵图像特征看,图5b显示的焊缝根部图像是单一的反射体图像,而图7显示的特征图像显示了声波入射到多个聚集反射体发生反射的图像特征;2)从特征图像对应的A信号特征看,图5b焊缝根部的反射脉冲为单峰窄脉冲;而图6特征图像对应的A信号为多峰宽脉冲。以上两点进一步说明,距焊缝上表面8.6mm处的反射波信号及图像特征与焊缝根部的反射波信号及图像特征存在明显差异,其图像特征及A信号特征均符合群聚型气孔缺陷的特征。试验中,从两面测得的缺陷深度之和小于板厚,分析其原因主要是由于测量深度是以A信号的起波位置为准,测量值应为缺陷上下表面距检测面的距离,深度之和与板厚的差值应为缺陷厚度即2.6mm。

图6 夹渣的相控阵检测图像Fig.6 Ultrasonic phased array image of slag inclusion

图7 气孔的相控阵检测图像Fig.7 Ultrasonic phased array image of pore

3 结论

1)相控阵超声检测方法能够用于检测不锈钢焊缝,具有检测范围大、灵敏度高、检测信息丰富、噪声小的特点。通过对相控阵图像及信号的分析,可以获得丰富检测信息,可对焊缝缺陷的位置及尺寸进行测量。

2)对焊缝中夹渣和气孔缺陷进行相控阵检测后获得了能够判断缺陷类型的图像特征和A信号特征;片状夹渣在较小的增益(4 dB)下具有明显的长条型弧状能量显示,其A扫描信号具有明显的单峰特征;而聚集型气孔缺陷在较大的增益下(12 dB)具有明显的多个较短的聚集型弧状能量图显示,其 A扫描信号具有明显的多峰特征。

[1]庄表中,张均锋.核电站管振动应力的识别[J].振动与冲击,1995,1(4):57-58.

[2]焦政.8.0mm厚奥氏体不锈钢对接焊缝的超声波检测[J].安徽化工,2006(1):63-64.

[3]常克红.18Cr-10Ni-Ti型奥氏体不锈钢焊缝裂纹的成因及防范措施[J].石油化工应用,2010,29(6):104-106.

[4]毛雅丽.奥氏体不锈钢薄壁压力容器焊缝返修[J].化工设备与管道,2010,47(3):10-11.

[5]李衍.相控阵超声检测国际动态[J].无损检测,2009,31(1):56-60.

[6]Erhard A,Schenk G,Hauser T,et al.New applications using phased array techniques[J].Nuclear Engineering and Design,2001,206(2-3):325-336.

[7]张俊,丁辉,王中亚,等.核电站关键部件超声检测计算分析系统[J].核动力工程,2009,30(6):112-116.

[8]张东辉.核电站主回路管道焊缝的射线检测[J].无损检测,2006,28(2):96-99.

[9]赵新玉,刚铁,徐春广,等.各向异性堆焊结构中超声传播模拟与缺陷回波预测[J].机械工机械工程学报,2011,47(8):21-27.