基于有限元分析的螺钉断裂失效研究

刘春江,刘新灵,陈 星

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095)

0 引言

螺钉是航空产品重要的紧固件,其安全使用对实现产品性能或功能作用至关重要。在设计阶段,有限元分析是一种常用的强度计算方法,对螺钉在良好工作状态下的强度进行计算[1],以提高螺钉的安全使用寿命,但在实际应用中,航空产品连接件的试验和计算由于受到多种因素的影响,如连接形式、几何尺寸、紧固件的类型、载荷类型、环境以及材料性能等,在使用中发生的断裂失效形式较多,失效原因也复杂多样[2-5]。对于连接件,根据工况条件进行有限元分析,不仅能够有效地用于失效原因查找,还可以获取直接的改进措施[6]。

航空液压油泵可靠性强化振动试验尚未达到目标寿命时,连接油泵壳体与支架的螺钉提前断裂,振动试验在 x、y、z方向上依次进行(图1),3个方向上的试验过程一致,每个方向上的具体试验过程见表1。通过外观观察、断口宏微观观察和组织检查等方法,结合有限元分析,分析螺钉失效模式和失效原因。

表1 具体振动试验过程Table 1 Detailed process of vibratory test

图1 油泵结构及振动方向示意图Fig.1 Sketch of lubropump structure and vibration directions

1 试验过程与结果

1.1 外观观察

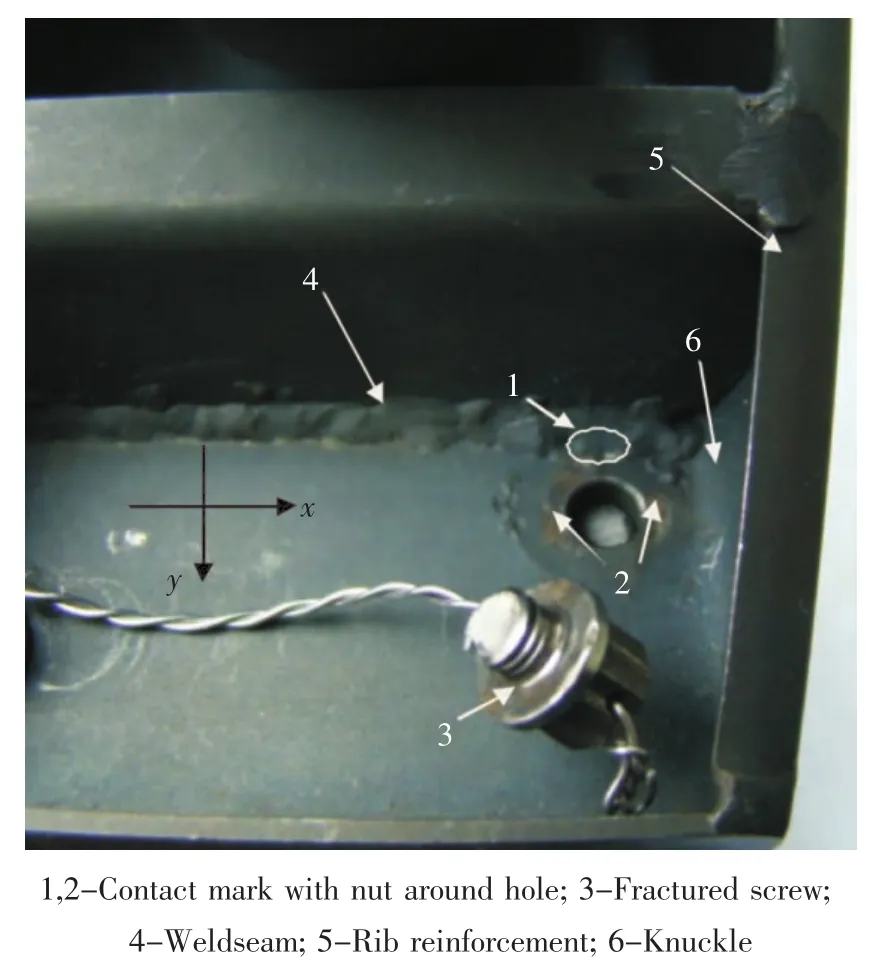

螺钉通过拧入油泵壳体的螺孔,将支架固定在油泵壳体上,支架的螺孔内壁无螺纹。断裂螺钉安装于支架的焊缝与加强筋的夹角处,且距离加强筋的过渡圆角较近,孔周围存在不均匀接触痕迹(图2)。螺孔周围位于y轴上的焊点可见两处接触痕迹,为螺帽压在焊点上形成;螺孔两侧在x轴上存在明显的接触痕迹,是由距离过渡圆角较近引起螺孔两侧高度不同而产生的。支架螺孔内壁无螺纹,但可见与螺钉螺纹的接触变形特征(图3)。螺帽边缘可见与焊点接触形成的凹坑特征,螺帽上存在不均匀接触现象,经比较发现,螺帽上与螺孔周围接触痕迹相对应(图4)。

1.2 断口宏微观观察

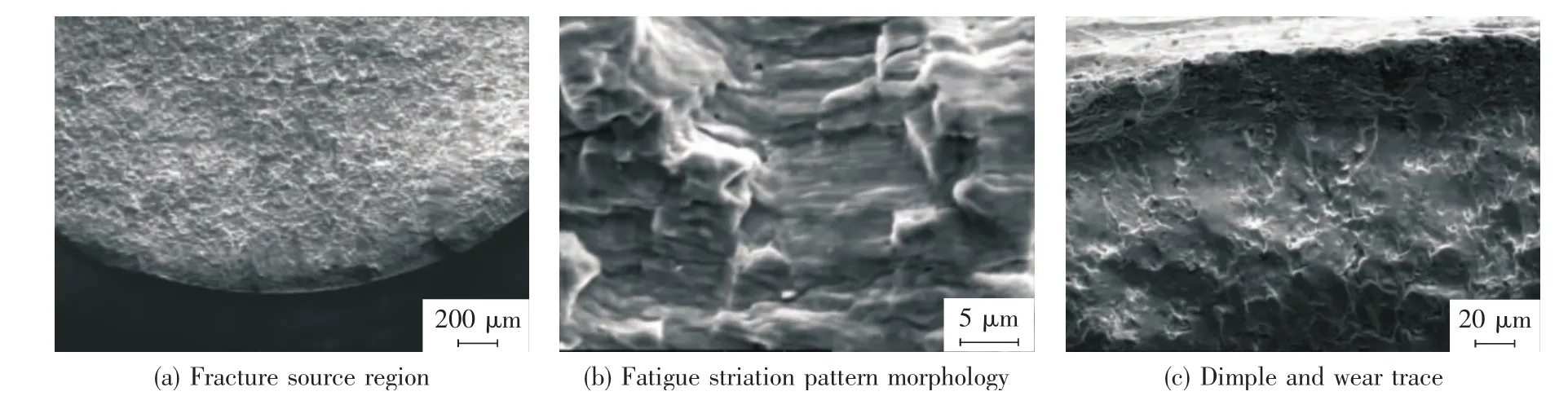

螺钉断裂于第2扣与第3扣之间的螺纹底部,断口分3个区域:裂纹源区、扩展区和瞬断区(图5)。裂纹源区位于螺纹表面,与螺帽与焊点的接触变形位置同侧,断口沿螺钉径扩展,扩展区面积占断口的绝大部分,可见疲劳弧线特征,剩余部分位于断口边缘,为瞬断区。

图2 支架断裂螺钉孔周围表面接触痕迹特征Fig.2 Contact mark on the surface around hole of ruptured screw

图3 螺纹孔内壁接触特征Fig.3 Contact mark on the surface in hole

图4 螺帽表面接触痕迹特征Fig.4 Contact mark on the cap of screw

将螺钉断口超声波清洗后置于扫描电子显微镜下对其3个区域进行观察。断裂线性起源于螺纹表面,源区未见明显夹杂、疏松等冶金缺陷,侧面未观察到原始损伤痕迹,裂纹扩展区可见明显的疲劳条带特征,瞬断区可见韧窝和磨损特征(图6)。

图5 螺钉断裂位置及断口宏观特征Fig.5 Fracture position of screw and macro-morphology of fracture surface

图6 断口微观形貌Fig.6 SEM of fracture surface

1.3 金相及硬度检测

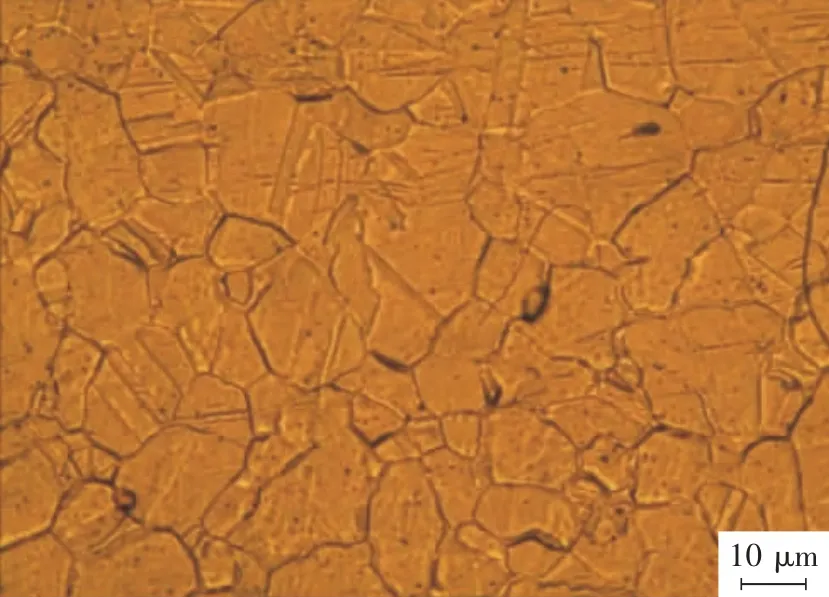

在螺钉的螺帽端部取样,测量维氏硬度并观察金相组织。将维氏硬度换算为洛氏硬度和抗拉强度,其洛氏硬度值为HRC35,抗拉强度为1063 MPa,满足技术要求的 HRC 24~37和 σb≥900 MPa。金相组织为GH2132高温合金正常的等轴晶组织,未见异常(图7)。

1.4 有限元分析

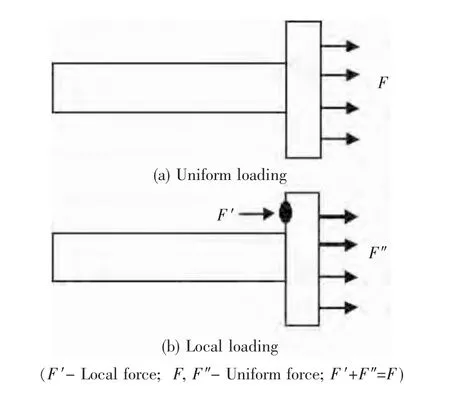

为分析研究螺孔周围与螺帽之间的不良接触现象(尤其是焊点与螺帽的不良接触现象)对螺钉应力分布的影响,基于有限元分析软件Ansys Workbench,建立螺钉和螺孔螺纹配合的三维接触有限元模型,通过在螺帽上施加局部集中力实现对不良接触现象的模拟,通过在螺帽上施加均匀载荷模拟螺帽接触良好情况,加载方法见图8。

图7 螺钉金相组织Fig.7 Metallurgical structure of screw

螺栓材料为高温合金GH2132,取弹性模量取 E=198 MPa[7],泊松比取 ν=0.3,由于难以准确获得试验中螺钉的受力情况,本研究选择F=1 kN,改变局部集中力F',同时满足F'+F'=1 kN,实现不良接触程度对螺钉应力分布的影响的定量描述,探究故障发生的主要原因。

图8 螺钉受载示意图Fig.8 Sketch of screw loading

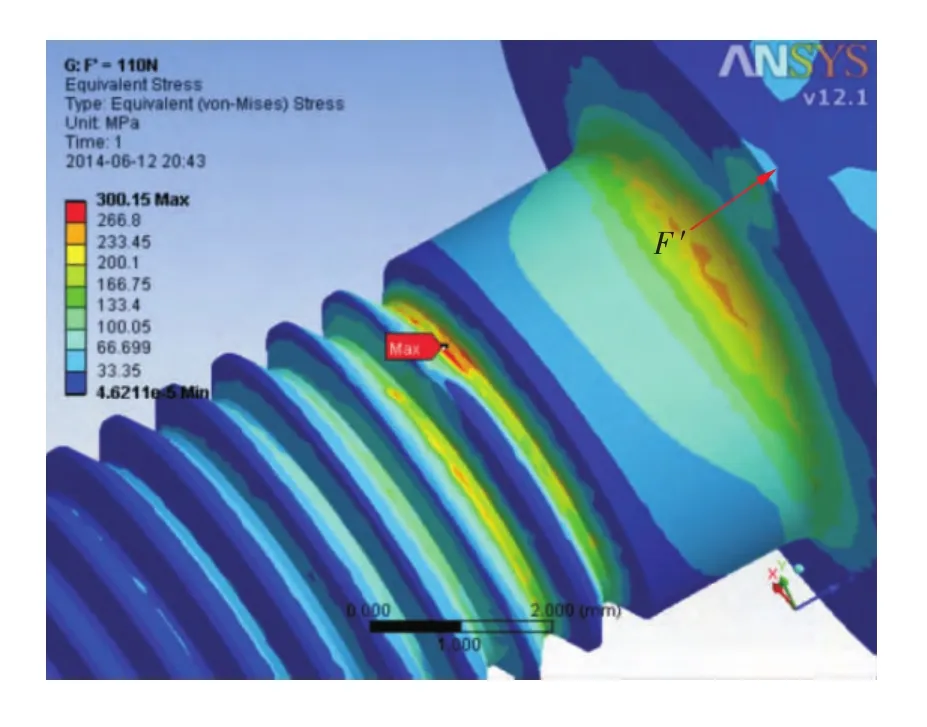

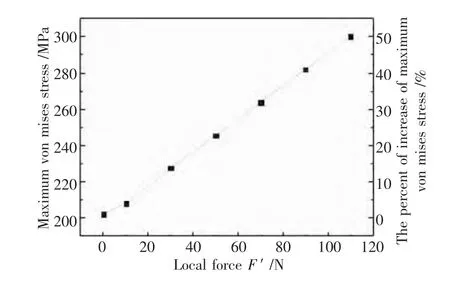

受均匀载荷作用时螺钉的应力分布状态见图9,最大应力区位于第1扣啮合螺纹与未啮合螺纹之间的螺纹底部;局部集中力可以明显改变螺钉的应力分布和最大应力水平,最大应力区转移到与局部集中力同侧的螺纹底部并明显增大(图10);提取不同局部集中力F'作用下螺钉的最大应力值,可知随着局部集中力的增加,螺纹底部最大应力值与最大应力增加百分比均呈明显线性增加趋势,当=11%时,最大应力增加将近50%(图11),对最大应力值增加百分比与局部集中力增大幅度之间的线性关系进行分析,可获得方程

其中:y为最大应力值增加百分比;x为局部集中力增加幅度,即x=F'/F。

2 分析与讨论

2.1 断裂性质分析

螺钉裂纹断口线性起源于第2扣与第3扣螺纹之间的螺纹底部,断面上宏观可见典型的疲劳弧线特征,微观可见明显的疲劳条带特征,疲劳扩展区占整个断面的大部分区域;因此,螺钉的断裂性质为疲劳断裂。

2.2 断裂原因分析

对螺钉材料金相组织和硬度进行检测分析,可知螺钉的材质无异常,即螺钉的断裂与材质无关。

图9 受均匀载荷时Von Mises应力分布Fig.9 Stress distribution of Von Mises with uniform loading(F=1 kN)

图10 局部集中力引起的螺钉应力分布改变Fig.10 Variations of stress distribution by local loading(F'=110 N)

图11 局部集中力对最大应力变化趋势的影响Fig.11 Effect of local load on the varied trend of maximum stress

支架上的螺孔内壁无螺纹,但螺孔内壁存在螺钉第1、2扣螺纹的接触痕迹,即螺钉的第3扣螺纹与油泵壳体螺孔螺纹的第1扣螺纹啮合,螺钉断裂位置位于螺钉第2扣螺纹与第3扣螺纹之间的底部,即未啮合螺纹与第1扣啮合螺纹的底部。

螺帽与螺孔周围存在不良接触现象:1)在x轴上,不良接触现象说明螺孔两侧高度不同,由过渡圆角引起螺孔两侧高度不同引起;2)在y轴上,螺帽压在距螺孔较近的焊点上,引起局部接触。上述2种不良接触状态会引起螺帽不均匀受载,影响螺钉的垂直状态,导致螺钉的应力分布改变,降低螺钉抗疲劳性能。

为进一步分析不良接触现象对螺钉应力分布造成的影响,建立有限元模型,通过施加局部集中力,模拟螺孔周围与螺帽之间的不良接触,计算其对螺钉应力分布变化的影响。计算结果表明:螺钉最大应力处位于模型未啮合螺纹与第1扣啮合螺纹的螺纹底部,与前人分析结果一致[8],该故障中螺钉断裂位置也正是未啮合螺纹(螺钉第2扣螺纹)与第1扣啮合螺纹(螺钉第3扣螺纹)之间的螺纹底部;当螺钉整体受力F不改变,局部集中力F'不仅可以明显改变螺钉的应力分布情况,还显著放大了与局部集中力同侧的螺纹底部的应力水平,致使与局部集中力同侧的螺纹底部成为最危险的部位,当应力超过疲劳极限时,即会在局部集中力同侧的螺纹底部产生疲劳破坏。故障中疲劳裂纹起源于与接触焊点同侧的啮合螺纹底部,也说明了前面观察到的两种不良接触现象中,焊点与螺帽之间的接触对螺钉应力分布的改变影响作用更大,致使螺钉在焊点同侧的螺纹底部萌生裂纹并发生疲劳断裂。

3 结论

1)螺钉断裂性质为疲劳断裂,焊点与螺帽的接触,引起螺帽受到局部集中力作用,导致第2扣螺纹(未啮合螺纹)和第3扣螺纹(第1扣啮合螺纹)之间的螺纹底部应力增大是导致螺钉断裂的主要原因。

2)有限元计算结果表明最大应力出现在第1扣啮合螺纹根部,局部集中力可以明显改变螺钉的应力分布情况,能够显著放大与局部集中力同侧的螺纹底部的应力水平。

[1]许明奇,周琳,欧阳巧琳.转台轴承预紧螺栓强度分析[J].轴承,2013(4):16-18.

[2]刘昌奎,臧金鑫,张兵.30CrMnSiA螺栓断裂原因分析[J].失效分析与预防,2008,3(2):42-47.

[3]王晓卨,杨军.螺栓断裂失效分析[J].理化检验:物理分册,2007,43(4):206-207.

[4]张跃飞,陈林,刘艳稳.新研通用挂架前接头螺栓断裂分析[J].失效分析与预防,2010,5(4):248-251.

[5]庞小超,白明远.钛合金螺栓断裂原因分析[J].失效分析与预防,2011,6(3):182-185.

[6]刘仁宇,何宇廷,杜金强,等.基于有限元建模的某飞机连接件螺栓头断裂分析[J].机械工程材料,2010(8):79-82.

[7]《中国航空材料手册》编辑委员会.中国航空材料手册:铁基变形高温合金[M].北京:中国标准出版社,2001:108-109.

[8]方栋,陈继志.高强度螺栓螺纹根部应力集中的有限元分析[J].材料开发与应用,2007,22(2):37-39.

——超集中力

—— 梁在集中力作用点处的剪力分析