检测距离对超声波评价激光熔覆层表层缺陷深度的影响研究

刘 彬,董世运

(1.江苏科技大学材料科学与工程学院,江苏 镇江 212003;2.装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072)

0 引言

激光熔覆技术具有能量集中、熔覆速度快、热影响区小及与基体形成可靠冶金结合等优点,目前在汽车、船舶等重工业中关键机械零部件的表面修复及立体成型修复中得到广泛应用[1-3]。研究表明,影响激光熔覆层质量的因素众多,缺陷(宏观缺陷)是其中重要因素之一。目前,缺陷评价方法可分为无损法和有损法2大类[4-6],虽然上述两类方法可在一定程度上实现缺陷的评价,但均存在一定问题,如不便于现场检测、危害操作人员身体健康、设备价格昂贵等;因此,寻找一种使用方便、安全、价格便宜且便于现场检测的无损评价方法就显得极为重要。

当量法是基于超声波无损评价理论而实现缺陷定量评价的一种方法,具有无损、快速、可实现在线监测或检测等优点[7],因而在无损检测领域得到众多学者的广泛关注,也是目前实现缺陷定量评价的常规技术手段。由当量法实现缺陷定量评价技术原理可知,传播距离是影响当量法评价结果的关键因素(尤其对于高衰减介质而言),并且传播距离在实际检测过程中很难保证精确一致,但目前对传播距离影响当量法评价结果的研究非常少。针对这一问题,本研究以激光熔覆层表层缺陷为研究对象,采用超声表面波对其深度进行定量评价,并在声波能量衰减研究基础上对缺陷深度评价提出修正方法。

1 试验设备

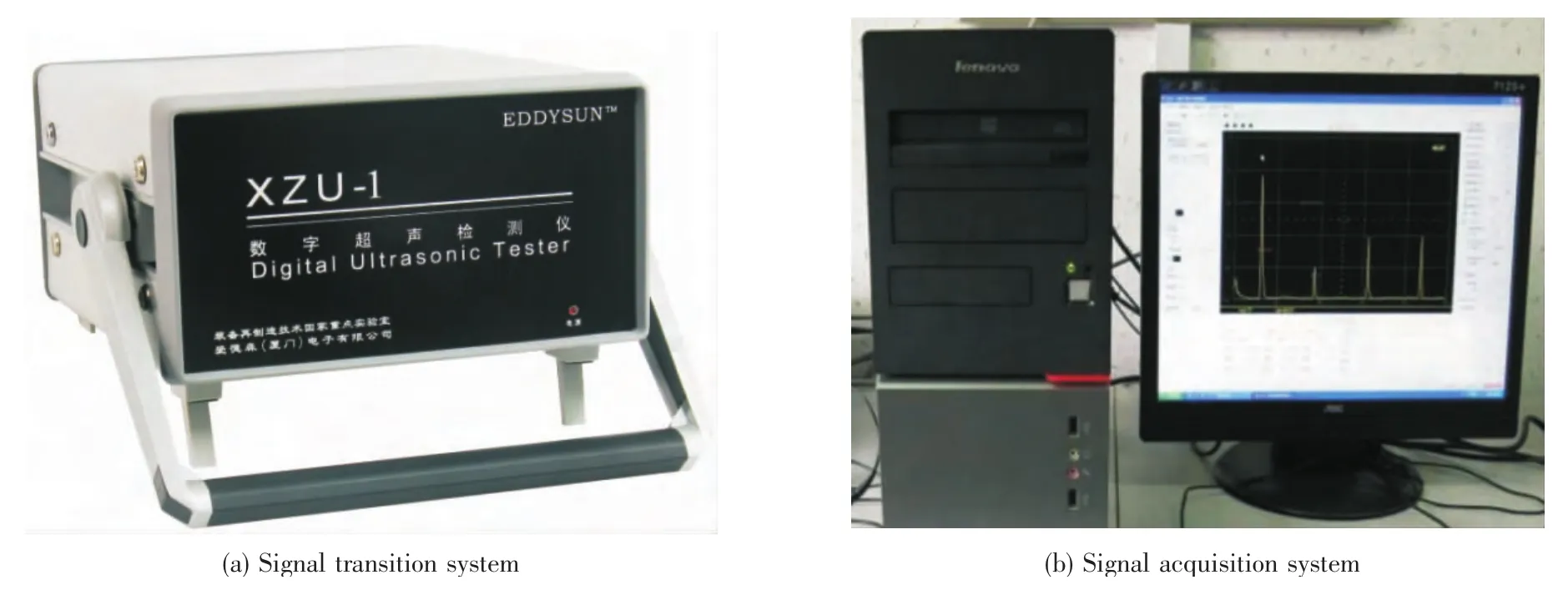

本研究采用XZU-1型数字超声波检测系统对激光熔覆层表层缺陷进行评价,该检测系统主要包括信号采集系统、信号转换系统和超声波探头(图1)。其中,信号采集系统和信号转换系统主要参数为:频率为0.5~15MHz,增益为0~110 dB,衰减误差为每2 dB误差不大于±0.1 dB,重复频率为20~500 Hz;超声波探头中心频率为5MHz,入射角为 62°。

图1 缺陷检测的超声波设备Fig.1 Ultrasonic wave device for flaw detection

2 试验方法与结果分析

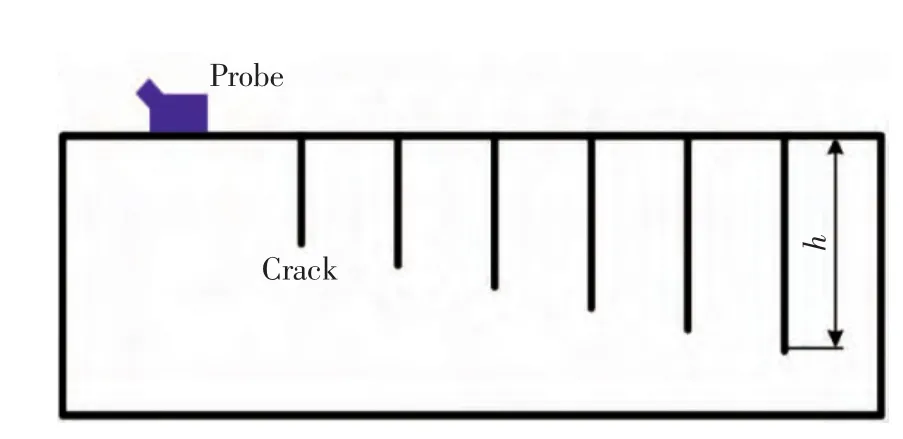

采用多道搭接多层堆积方式,在45钢表面制备厚度为3.0mm的Fe314激光熔覆层,结合机加工方法在其表面制备深度 h分别为 0、0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.8、2.0、2.4mm 的表层裂纹,检测方式及试样示意图见图2。

图2 不同深度表层裂纹及检测示意图Fig.2 Schematic illustration of surface crack with different depth and detection

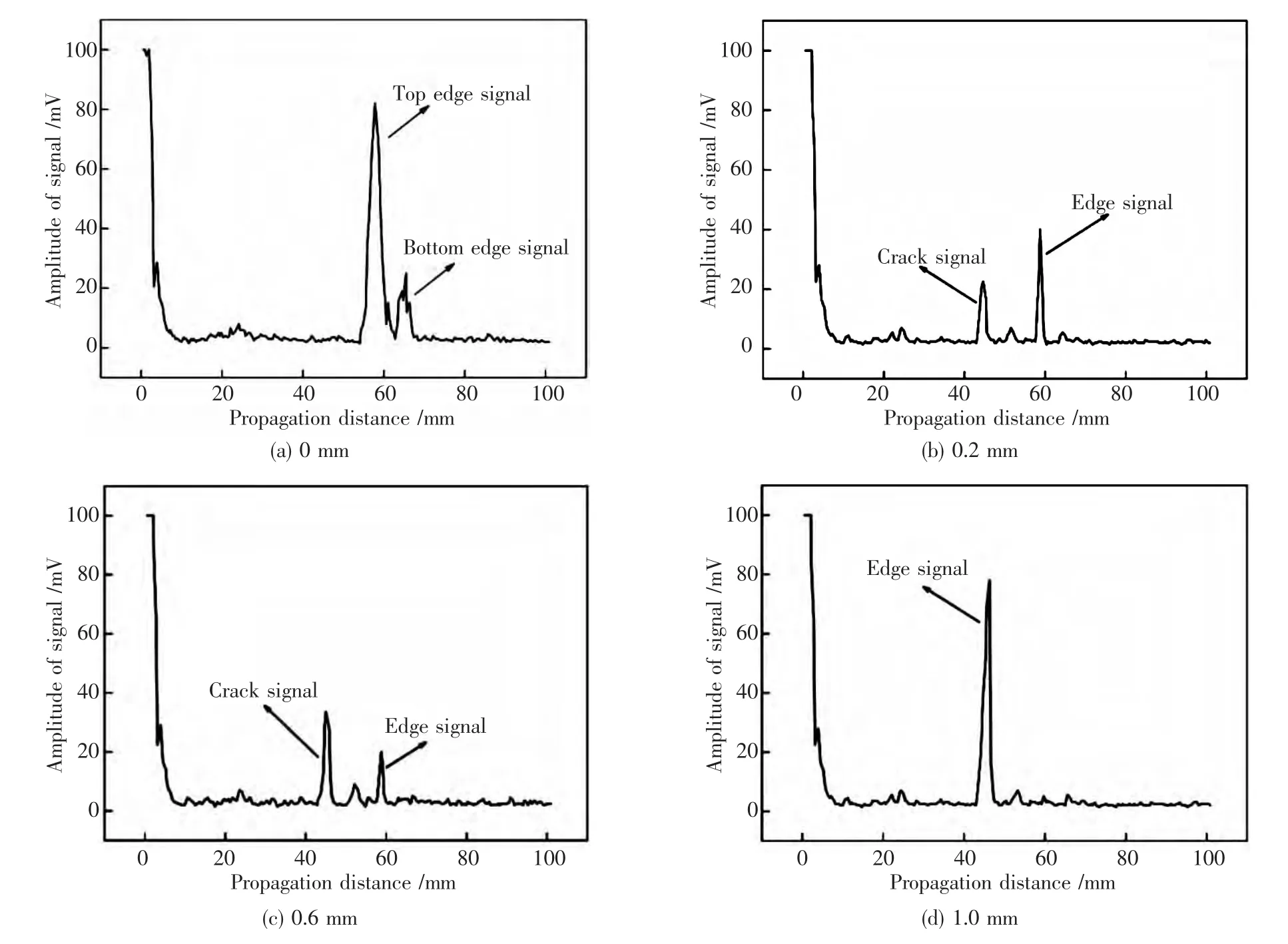

调节并固定超声波检测系统检测参数不变,选择超声表面波在激光熔覆层表面传播至表层裂纹距离分别为25、45、55、60mm,依据图2中方法采集各种深度的表层裂纹超声表面波信号。超声波传播距离为45mm。

裂纹深度分别为 0、0.2、0.6、1.0mm 时表层裂纹超声表面波信号如图3所示。由图3可知,当表层裂纹深度为0mm时,接收信号中只出现激光熔覆层试样末端棱边信号(上、下2个棱边),随表层裂纹深度的增大,裂纹信号幅值逐渐变大,棱边信号幅值逐渐减小;当表层裂纹深度达到1.0mm时,棱边信号幅值非常小,基本淹没在噪声信号中,此时认为接收信号中只存在裂纹信号,因而再随裂纹深度的增大,裂纹信号幅值保持不变,棱边信号消失。重复上述步骤,采集不同传播距离时激光熔覆层表层裂纹超声表面波信号。对比图3a~图3d中信号可知,各深度表层裂纹超声表面波信号中噪声能量较高(信噪比低),从而影响裂纹深度评价精度。分析认为,这主要是由激光熔覆层微观组织结构引起的,结合激光熔覆层制备工艺及微观组织结构分析可知,本研究中激光熔覆层是采用多道搭接多层堆积方式制备而得,因而由单道间的搭接和层间堆积导致激光熔覆层中存在较多数量的层间界面,且激光熔覆层组织为快速凝固组织,呈典型树枝晶结构,这也导致组织中存在较多晶间界面。文献[8]表明,超声波在异质界面处会发生多种模式转换,并与初始信号相互作用进而形成噪声,相互作用界面面积越大,噪声能量越高,因而本研究中激光熔覆层表层裂纹超声表面波信号信噪比较低。

图3 不同深度表层裂纹超声表面波信号Fig.3 Ultrasonic surface wave signals of surface crack with difference depths

噪声能量越高、信噪比越低,对缺陷定量评价结果影响越大。针对这一问题,本研究基于matlab软件,借助小波分析理论对各深度裂纹超声表面波信号进行降噪处理(母小波为dbN系小波),提取降噪后各深度裂纹超声表面波信号幅值,建立裂纹超声表面波信号幅值与深度关系曲线(图4)。

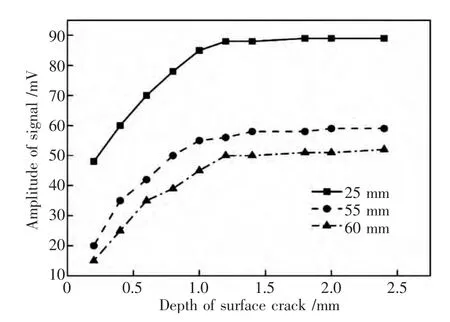

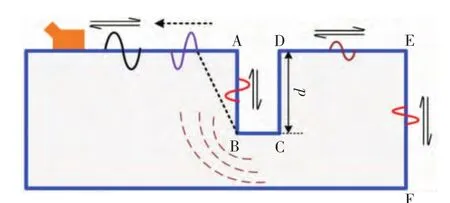

对比图4中各曲线可知,随裂纹深度增大,裂纹信号幅值与裂纹深度间曲线变化规律基本相同,只是裂纹信号幅值略有不同,即表层裂纹深度相同时,裂纹信号幅值随传播距离增大而逐渐降低。结合超声表面波与缺陷相互作用原理可知,超声表面波与缺陷相互作用会发生模式转换,如图5所示。

图4 表层裂纹信号幅值与深度关系曲线Fig.4 Curves of signal amplitude and crack depth

图5 超声表面波与表层裂纹相互作用示意图Fig.5 Schematic illustration of interaction of ultrasonic surface wave with surface crack

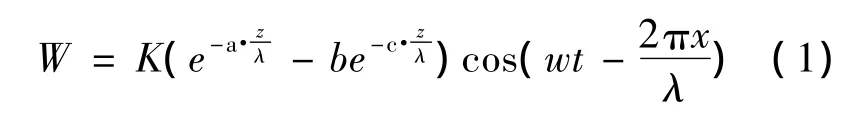

由图5可知,当超声表面波沿激光熔覆层表面传播至裂纹AB面时,部分声波发生反射并沿原路径返回,形成裂纹信号,另一部分声波继续沿BC-CD面向前传播,其中一部分声波在B点发生模式转换并向介质内部传播消散,剩余的声波继续沿BC-CD-DE面向前传播并到达棱边EF,从而在E和F点形成棱边信号[9]。由裂纹超声表面波信号幅值随裂纹深度变化规律(图3)可知,裂纹超声表面波信号幅值随裂纹深度变化并不呈线性规律,分析认为这主要是由超声表面波能量在介质中的分布规律决定的。由超声表面波在固体介质中的波动方程可知,其沿渗透方向上能量分布可表示为

式中:K为与介质声速、频率和激励强度等有关的常数;λ为介质中的超声表面波波长;x为沿介质表面的传播距离;z为渗透方向上传播距离。

由式(1)可知,随超声表面波在介质中渗透深度z的增大,声波能量以指数形式急剧降低,直至完全消失(一般认为,当渗透深度>2λ时,声波能量衰减为零)。因而,随表层裂纹深度的增大,与其相互作用的超声表面波能量逐渐增大,但其增大速率逐渐变小,因而裂纹超声表面波信号幅值随裂纹深度的增大呈增大趋势,但其增加速率逐渐减小。当渗透深度约为1.0mm时,超声表面波在裂纹处几乎被全反射或由于模式转换、能量衰减等原因沿裂纹面继续向前传播并到达棱边EF的比例几乎为0,因而,再随裂纹深度的增大,裂纹超声表面波信号幅值基本不变,棱边信号消失。

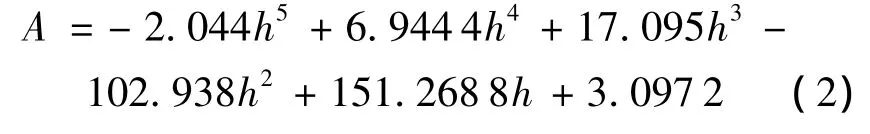

为实现激光熔覆层表层裂纹深度的无损评价,采用多项式对传播距离为45mm时表层裂纹信号幅值-深度结果(图3)进行数值拟合,得到可用于评价激光熔覆层表层裂纹深度的表达式:

式中,A为信号幅值,h为表层裂纹深度。

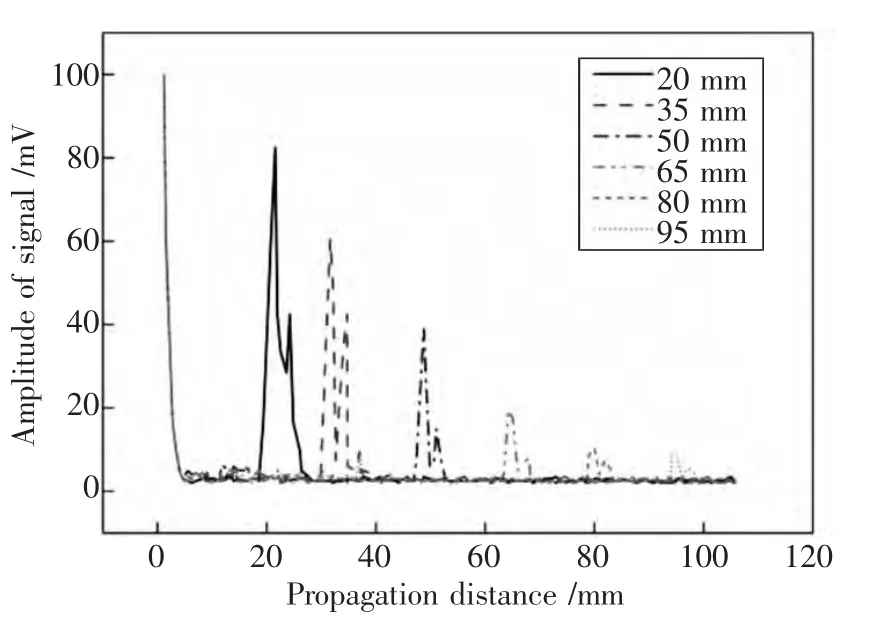

对比图3中不同传播距离时表层裂纹超声表面波信号幅值与裂纹深度关系曲线可知,随传播距离的增大,相同深度表层裂纹信号幅值逐渐降低,其差别非常明显。这也就表明,对传播距离不同导致的声波能量衰减进行补偿对保证裂纹深度评价精度显得极为必要。针对这一问题,本研究在无缺陷激光熔覆层试样表面每间隔15mm采集1个数据点(超声波信号),直至超声波接收信号基本为0(最大传播距离约为95mm),得到超声波信号幅值与传播距离间关系(图6)。

图6 不同传播距离的激光熔覆层超声波信号Fig.6 Ultrasonic wave signal of laser cladding coating corresponding to different propagation distances

由图6可知,随超声波沿激光熔覆层传播距离的增大,接收信号幅值急剧减小,即声波能量急剧降低,当传播距离为95mm时,接收信号基本淹没在噪声信号中,认为该传播距离对应的声波能量衰减近似为0。基于超声波在渗透方向上能量分布规律(式(1)),采用指数函数y=aebx对超声波能量衰减结果进行拟合,得

式中,M为信号幅值,x为超声波传播距离。

假设当量法标定传播距离为x1,在传播距离为x2处存在1处表层缺陷,采用相同检测参数对该位置缺陷进行数据采集,并进行降噪处理提取信号幅值为F,考虑声波能量由于传播距离不同引起的衰减,对信号幅值进行修正,可表示为

式中,F'为修正后裂纹超声表面波信号幅值。

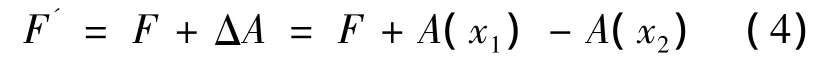

将F'代入式(2)中即可得到该表层裂纹深度值。为对本研究中声波能量衰减修正方法及结果进行验证,选择相同检测参数,固定超声表面波在激光熔覆层的入射点距表层裂纹间距为55mm(通过调节声程实现),对由静载拉伸应力导致的激光熔覆层表层裂纹(金相法测量该裂纹深度约为0.28mm)进行检测,结果如图7所示。

图7 激光熔覆层表层缺陷超声表面波信号Fig.7 Ultrasonic surface wave signal of surface flaw of laser cladding coating

由图7可知,在声程分别为55、82mm处各出现一峰值信号。结合激光熔覆层试样尺寸(超声波入射点距试样棱边约为83mm)及裂纹位置与超声波入射点间距,认为55mm处信号为裂纹超声表面波信号,82mm处信号为棱边信号。为实现该裂纹深度的定量评价,在小波降噪基础上提取裂纹信号幅值并带入式(2)和式(4)中得裂纹深度分别约为0.198、0.26mm,与裂纹实际深度相对误差分别约为29%、7%。因而,本研究认为激光熔覆层组织导致的超声波能量衰减对当量法评价其表层裂纹深度影响明显,基于本研究提出的修正方法可提高裂纹深度评价精度。

3 结论

1)随表层裂纹深度的增大,裂纹超声表面波信号幅值逐渐增大,增加速率逐渐减小;当裂纹深度达到1.0mm时,再随深度的增大,裂纹超声表面波信号幅值基本保持不变。

2)声波能量衰减是导致传播距离影响激光熔覆层表层裂纹深度当量评价结果精度的根本原因,随传播距离的增大,相同尺寸表层裂纹超声表面波信号幅值逐渐减小。

3)验证试验表明,本研究中超声波能量衰减补偿方法可提高激光熔覆层表层裂纹深度当量评价结果精度。

[1]刘继常.激光熔覆工艺理论与试验研究[C].第15届全国特种加工学术会议论文集,2004:119-130.

[2]李养良,金海霞,白小波,等.激光熔覆技术的研究现状与发展趋势[J].热处理技术与装备,2009,30(4):1-5.

[3]周笑薇,王小珍.激光熔覆技术在工业中的应用[J].中州大学学报,2005,22(4):110-111.

[4]史志超,舒本道,李铣,等.索道钢绳缺陷的磁性检测信号辨识[J].无损检测,2009,31(5):404-406.

[5]冯庆善,宋汉成,王学力,等.螺旋焊缝噘嘴错边缺陷三轴漏磁信号分析[J].无损检测,2009,31(5):340-343.

[6]杨晨,段滋华,马海桃,等.金属管道表面缺陷微波无损检测[J].无损检测,2013,35(3):34-37.

[7]杨晓东,周鹏,杨芳,等.钢结构焊缝超声波探伤缺陷当量孔径的计算[J].无损检测,2011,33(9):68-71.

[8]刘晓蕾,王召巴,陈友兴,等.小波分析在超声测厚信号特征提取中的应用[J].无损检测,2010,32(12):948-950.

[9]Ye Z M.A new finite element formulation for planar elastic deformation[J].International Journal for Numerical Methods in Engineering,1997,40(14):2579-2591.