Q235低碳钢等离子体电解硼碳共渗处理及性能分析

王 彬,薛文斌,金小越,吴 杰,华 铭,吴正龙

(1北京师范大学 核科学与技术学院 射线束技术与材料改性教育部重点实验室,北京100875;2北京市辐射中心,北京100875;3北京师范大学 分析测试中心,北京100875)

低碳钢含有铁素体和珠光体,具有较好的塑性和韧性,常用于建筑构件及一些机械零件领域。但由于含碳量较低,使其强度和硬度较低,使用范围受到局限。采用化学热处理方法在低碳钢中适当增加碳、氮、硼元素的含量,能够有效地提高钢材表面的耐磨损性能,延长了零件的使用寿命。相对于渗碳和渗氮工艺,渗硼层具有更高的硬度和耐磨性,良好的抗蚀性、红硬性和抗氧化性,适用于在摩擦、腐蚀的环境中服役[1-5]。

传统渗硼多采用固体、液体和气体渗硼法,其他方法还有如电化学渗硼、离子渗硼、自蔓延渗硼等[5-9],这些渗硼技术通常是将金属材料或工件置于渗硼介质中,在高温下保温数小时或更长时间而获得一定厚度的渗硼层。传统渗硼工艺时间长、能耗大,钢基体材料在长时间高温环境中易发生组织性能变化,渗层具有脆性大、易脱落等缺点。

液相离子体电解渗(Plasma Electrolytic Saturation,PES)是一种利用液相等离子体放电进行材料表面硬化的新技术[10-16],具有处理时间短、工艺简单、适用范围广的优点。目前PES研究主要集中在渗碳、渗氮及碳氮共渗方面。Çavuşlu等[11]在甘油和 NH4Cl电解液体系中对纯铁进行了等离子体电解渗碳处理;聂学渊等[12]、沈德久等[13]和 Tsotsos等[14]对钢铁进行了等离子体电解渗氮或碳氮共渗方面的研究;薛文斌等[15,16]利用PES技术在 AISI304不锈钢表面经过3min处理成功制备了85μm的渗碳层,最大显微硬度达到762HV。由于硼在钢中固溶度非常小,渗硼工艺难度较大,等离子体电解渗硼及多元共渗还少有研究[17,18]。

本研究采用液相等离子体电解渗方法对Q235低碳钢进行硼碳共渗(PEB/C)处理,获得了Fe2B硼化物渗层。分析硼碳共渗层的形貌、相组成及硬度,测量了PEB/C处理前后Q235低碳钢的电化学腐蚀性能。评估了GCr15钢球摩擦副及5,10,15N三种载荷条件下PEB/C渗层和Q235钢基体的摩擦磨损特性,并探讨了相应的磨损机理。

1 实验

实验所用材料为Q235低碳钢,名义成分(质量分数/%,下同)为:0.14~0.22C,0.30~0.65Mn,≤0.30Si,≤0.045P,≤0.055S,Fe余量。实验样品尺寸为55mm×16mm×1.5mm。用砂纸打磨清洗后放入电解液中进行等离子体电解硼碳共渗(PEB/C)处理。电解液为30%硼砂和适量含碳有机物水溶液,实验溶液体积为1L。将Q235低碳钢试样作为阴极,体积为3L的电解槽不锈钢板作为阳极,阴极与阳极间的距离为5cm。施加电压为330V,放电时间持续30min,放电过程有大量的电能转化为热能,电解液的温度升高较快,为此将电解槽放在水循环冷却系统中进行冷却,保持实验过程中电解液温度趋于稳定。初期Q235钢样品周围形成气膜,气膜击穿放电后形成稳定等离子区,其中含有大量碳、硼活性粒子,它们在高电场和高压作用下轰击钢表面并向钢内部快速扩散。

用Avantes AvaSpec-3648光纤光谱仪采集硼碳共渗过程中的发射光谱,同时用Plasus Specline2.1光谱分析软件对光谱数据进行分析和谱线的确认。通过Hitachi S-4800场发射扫描电镜(SEM)观察渗层表面形貌及横截面组织,并用能谱仪(EDS)分析渗层截面的成分。采用HX-l000TM型显微硬度计测量硼碳共渗样品横截面典型区域的显微硬度,载荷为0.5N。对硼碳共渗样品进行打磨抛光,去掉表面疏松层留下硬度高且致密的渗硼层。用X PERT PRO MPD X射线衍射仪(XRD)分析打磨前后渗层样品的相组成。采用PARSTAT 2273电化学工作站在3.5%NaCl溶液中测定了Q235钢基体及打磨疏松层前后PEB/C样品的动电位极化曲线和电化学阻抗谱(EIS)。实验采用三电极体系,试样为工作电极,参比电极为饱和甘汞电极(SCE),辅助电极为Pt丝,试样面积为0.5cm2。EIS测试的频率为1MHz到0.01 Hz,扰动信号为幅值10.0m V的正弦波。

利用HT-1000球-盘式摩擦磨损试验机对Q235钢基体和打磨抛光的PEB/C样品进行摩擦磨损测试。摩擦时间t为10min,转速V为300r/min,磨痕直径d为10mm。摩擦副为φ4.763mm的GCr15钢球。常温条件下干摩擦实验载荷G分别为5,10N和15N,并自动记录摩擦因数随时间t的变化。利用TR200粗糙度仪测量磨痕截面的宽度、深度和截面积S,由公式:v=Sdπ/(VtdπG)=S/(VtG )计算得出磨损速率v,以此来评估渗层的耐磨性。最后用SEM观察磨痕形貌并用EDS分析磨痕成分变化。

2 实验结果与分析

2.1 硼碳共渗发射光谱

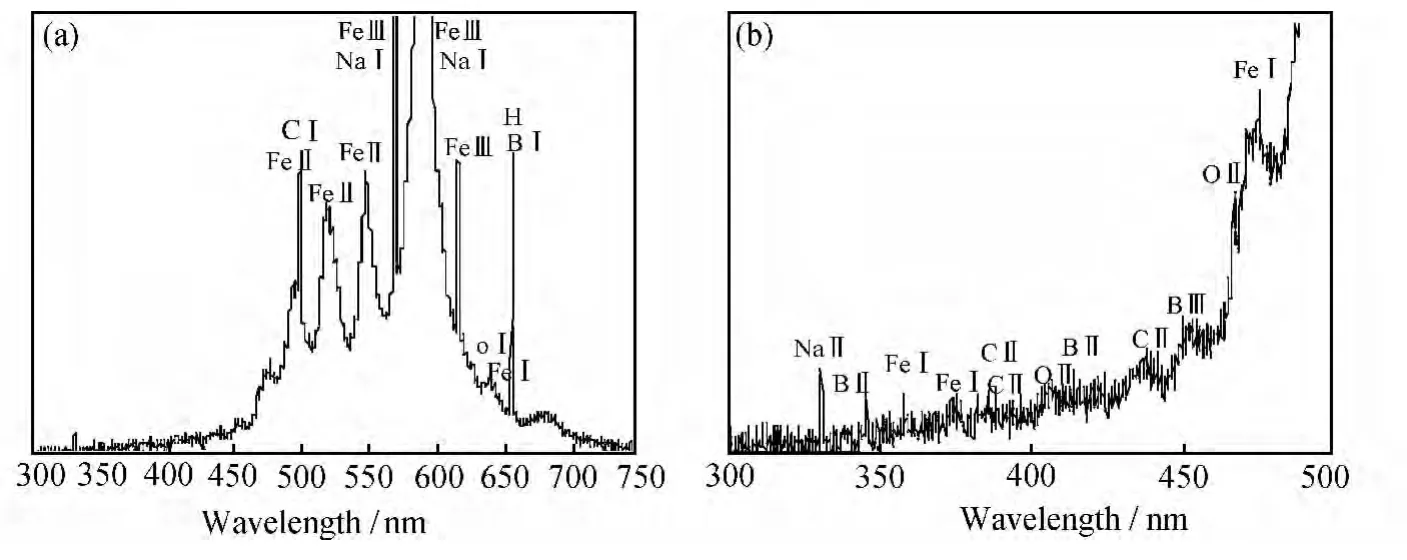

图1为330V条件下等离子体电解硼碳共渗过程的原子发射光谱。由图1可见,最主要的光谱线分别为B原子(BⅠ,BⅡ,B Ⅲ);Fe原子(FeⅠ,FeⅡ,FeⅢ);C原子(CⅠ,CⅡ);O原子(OⅠ,OⅡ);Na原子(NaⅠ,NaⅡ)和H原子。其中B原子的主要谱峰位置为(BⅡ)345.13,412.19nm和(BⅢ)449.77nm。这说明在等离子体电解过程中,在高电压、高电场的作用下,等离子体所激发的能量使B,Fe,C,O,Na等元素参与到整个硼碳共渗过程,所以能采集到元素对应的发射光谱。

2.2 硼碳共渗层表面形貌

图2为经过30min硼碳共渗处理后Q235低碳钢打磨疏松层前后的表面形貌,未打磨样品的表面粗糙度为Ra=1.687μm,经过打磨后样品表面粗糙度为0.449μm,而碳硼共渗处理前Q235低碳钢基体表面粗糙度只有0.108μm。从图2(a)中可以观察到,未打磨样品表面有很多颗粒状物质和一些孔洞镶嵌其中,出现强烈的刻蚀痕迹。这是由于在硼碳共渗处理期间,强烈的等离子体放电导致等离子体侵蚀钢表面的加剧和表面粗糙度的上升。

图1 在等离子体电解硼碳共渗过程的发射光谱 (a)总谱图;(b)300~500nm局部谱图Fig.1 Emission spectra of the PEB/C process (a)the overall spectrum;(b)the spectrum in range of 300-500nm

图2 Q235低碳钢等离子体电解硼碳共渗样品的表面形貌 (a)未打磨PEB/C样品;(b)打磨后PEB/C样品Fig.2 SEM surface morphologies of PEB/C treated Q235 low-carbon steel (a)unpolished PEB/C sample;(b)polished PEB/C sample

2.3 硼碳共渗层的截面组织及相组成

图3 Q235低碳钢硼碳共渗层的横截面组织(a)及EDS线扫描成分分布(b)(ⅠQ235钢基体;Ⅱ 过渡层;Ⅲ 富含Fe2 B相渗硼层;Ⅳ 表面疏松层)Fig.3 Cross-sectional microstructure and EDS Line scan component distribution(b)of PEB/C sample on Q235 low-carbon steel(Ⅰ Q235 steel substrate;Ⅱtransition layer;Ⅲ Fe2 B-rich boronizing layer;Ⅳloose top layer)

图3为Q235低碳钢在330V条件下经过30min硼碳共渗(PEB/C)处理后,硼碳共渗层截面组织和EDS线扫描成分分布图。图3(a)显示,渗层样品从里向外分为四个不同区域:Ⅰ区为Q235钢基体;Ⅱ区为过渡层,厚度大约为40μm;Ⅲ 区为渗硼层,厚度约为20μm;Ⅳ区为表面疏松层,厚度约为6μm,容易被打磨掉。传统渗硼工艺形成的渗硼层往往具有明显的硼齿组织[5-8],而图3(a)显示等离子体电解渗硼层的硼齿组织不明显。这主要是因为在等离子体电解硼碳共渗处理时,随着硼原子渗入钢表面,把碳原子挤向钢内部,使渗硼层与钢基体之间出现一个增碳的过渡层,而渗硼层下面碳化物的聚集,抑制了硼齿的生长和楔入钢基体,使硼齿的前端变得平直。图3(b)表明,从样品内部到外部,Fe的含量是逐渐下降的,B含量在渗硼层较高,表面疏松层中C和O含量高,这说明在渗硼层形成了硼化物,而在疏松层主要形成了铁的碳化物和氧化物。

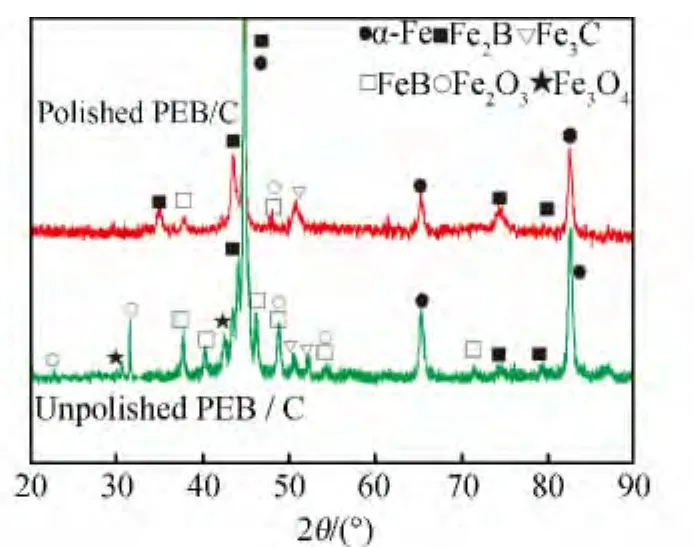

图4为硼碳共渗样品表面打磨前后的XRD图谱。未打磨掉表面疏松层的PEB/C样品含有Fe2B和Fe3C相以及少量的Fe2O3,FeB和Fe3O4相,这说明在等离子体电解硼碳共渗过程中,B,C,O元素扩散进入低碳钢,并形成了相应的化合物。比较未打磨的PEB/C样品发现,打磨掉表面疏松层后,渗层中Fe2B相含量大幅提升,而FeB的相含量降低很多。根据EDS线扫描结果进一步推断,经过PEB/C处理后的样品,渗硼层主要包含Fe2B相,而Fe3C,Fe2O3,Fe3O4相以及FeB相主要存在于表面疏松层中。

图4 表面打磨前后PEB/C样品的XRD图谱Fig.4 XRD patterns of bare and polished PEB/C sample

2.4 硼碳共渗层的显微硬度

图5为在330V/30min条件下PEB/C样品的硼碳共渗层的典型显微硬度压痕。如图5所示,显微硬度从样品表面到基体内部逐渐降低。其中渗硼层的压痕硬度值为1782 HV,比钢基体硬度(171 HV)提升了约10倍,这主要是因为渗硼层主要由高硬度的Fe2B相组成。在打磨疏松层前样品表面的显微硬度为756 HV,说明对渗层高硬度的提高主要由于形成了渗硼层。在渗硼层下方的过渡层压痕硬度值为547HV,这主要是由于碳原子比硼原子在钢中固溶度大,碳原子扩散到这个区域形成了固溶体,使硬度有所提升,这有效降低了渗硼层和基体之间的硬度梯度,降低了渗层的脆性。

2.5 电化学腐蚀性能

图6为在3.5%NaCl溶液中Q235低碳钢基体和打磨掉疏松层前后硼碳共渗样品的动电位极化曲线,表1为相应曲线经过拟合后得的腐蚀电位(Ecorr),腐蚀电流(icorr)和极化电阻(Rp)数据。由图6和表1可见,PEB/C样品的Ecorr和icorr与Q235低碳钢基体相差不大,而打磨掉疏松层后PEB/C样品的Ecorr和icorr分别高于和低于Q235低碳钢基体。另外打磨后PEB/C样品的Rp为21855Ω/cm2,约为基体Rp(11129Ω/cm2)的两倍。说明打磨掉疏松层后,PEB/C样品的渗硼层耐腐蚀性能较Q235钢基体有所提升。

图5 Q235低碳钢表面硼碳共渗层的典型显微硬度压痕照片(Ⅰ 基体;Ⅱ 过渡层;Ⅲ 富含Fe2 B相渗硼层;Ⅳ疏松层)Fig.5 The typical indentation micrograph of the Q235 low-carbon steel PEB/C sample(Ⅰsubstrate;Ⅱtransition layer;Ⅲ Fe2 B-rich boronizing layer;Ⅳloose top layer)

图6 Q235低碳钢基体和打磨疏松层前后硼碳共渗样品的动电位极化曲线Fig.6 The potentiodynamic curves of Q235 low-carbon steel substrate,polished and unpolished PEB/C samples

表1 Q235低碳钢基体和打磨疏松层前后硼碳共渗样品的动电位极化曲线拟合结果Table 1 Fitting results of potentiodynamic polarization curves of Q235 low-carbon steel substrate,unpolished and polished PEB/C samples

图7为在3.5%NaCl溶液中Q235低碳钢基体和打磨掉疏松层前后硼碳共渗样品的电化学阻抗谱图。Nyquist图中容抗弧的半径与腐蚀速率有密切关系,半径越大,耐腐蚀性能越好[20]。如图7所示,打磨掉疏松层后的PEB/C样品的容抗弧的半径最大,与钢基体差别较大,而未打磨PEB/C样品的容抗弧的半径与钢基体差别很小。说明经过PEB/C处理后,形成的渗硼层使耐腐蚀性能有所提高,但表面疏松层中含有的一些碳化物和氧化物,它们没有明显提高Q235低碳钢的耐腐蚀性能。

图7 Q235低碳钢基体和打磨掉疏松层前后硼碳共渗样品的Nyquist图Fig.7 Nyquist plots for Q235 low carbon steel substrate,polished and unpolished PEB/C samples

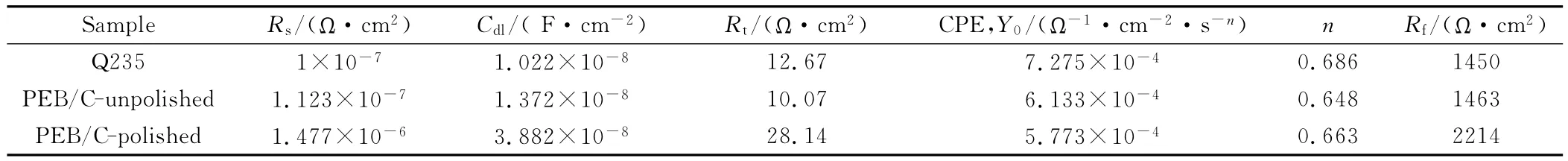

根据电化学反应体系中硼化物腐蚀过程的特点[20-22],建立 Q235钢基体和 PEB/C 样品阻抗谱的等效电路模型如图8所示。其中Rs为溶液电阻,Cdl为双电层电容,Rt为电荷转移电阻,CPE和Rf是与钝化膜或渗层相关的常相位角元件和电阻。CPE定义为Z=1/[Y0(jω)n],Y0为阻抗模,n(0<n≤1)的大小代表了“弥散效应”的偏离程度,当n=1时,CPE为理想电容。采用ZSimp Win软件对获得的电化学阻抗谱进行参数解析,计算出等效电路图的各参数值列于表2。打磨掉疏松层后PEB/C样品的电阻Rf远高于钢基体,因此Q235钢经过PEB/C处理后,富含Fe2B相的渗硼层能够提高钢基体的耐腐蚀性能。EIS拟合结果和动电位极化测试的结果是一致的。

图8 Q235低碳钢基体和硼碳共渗样品的EIS等效电路模型Fig.8 EIS equivalent electrical circuit mode of the Q235 low-carbon steel substrate and PEB/C samples

表2 Q235低碳钢基体和硼碳共渗样品EIS拟合数据结果Table 2 EIS fitting results of the PEB/C samples and the Q235 low carbon steel substrate

2.6 摩擦磨损性能

图9为Q235低碳钢基体和打磨疏松层前后PEB/C渗层样品在载荷为5,10,15N条件下与GCr15球对摩时摩擦因数随时间的变化曲线。Q235钢基体的摩擦因数随载荷增加先减小后增大,载荷为10N时摩擦因数最低。这是因为5N时,载荷较小,GCr15球与钢基体表面微凸起碰撞,使加载载荷的杆跳动较大,所以摩擦因数波动较大且保持在较高的数值μ=0.65。10N时,由于载荷变大,摩擦测试过程平稳,摩擦因数更平稳和更低(μ=0.30~0.45)。15N时,接触应力也变得更大,使对摩球与试样的实际接触面积大幅上升,摩擦阻力增加,所以摩擦因数也达到最大(μ=0.7~1.0)。另外基体的摩擦因数都呈现先逐渐上升再轻微下降的趋势,这主要是因为刚开始上升时是由于随时间增加摩擦面积增加,摩擦阻力增加;经过一段时间磨合后,一些磨屑在摩擦过程中充当了润滑剂,使摩擦因数有所下降。图9还显示,PEB/C样品比Q235钢基体摩擦因数低,而且摩擦因数随着载荷的增加逐渐上升。当载荷为15N时,320s之前摩擦因数平缓线性上升,之后上升趋势大幅增加,波动增大,最后达到μ=0.55。这主要是因为随着时间增加,GCr15球磨损严重,接触样品的部分几乎磨平,渗硼层的完整性在高载荷条件下逐渐发生破坏,产生的一些硬质颗粒使摩擦因数快速上升。另外由图9可以看到打磨前后PEB/C样品的摩擦因数在同等载荷条件下,差别不是很大。

图9 不同载荷条件下Q235钢基体和PEB/C渗层在打磨疏松层前后与GCr15球对摩的摩擦因数随磨损时间变化曲线Fig.9 Dependence of friction coefficient on wear time against GCr15 ball for Q235 low-carbon steel and PEB/C sample with polished and unpolished loose layer under different loads

图10为不同载荷条件下Q235钢基体和PEB/C样品与GCr15球对摩的磨痕形貌图。由图可见,钢基体和渗层的磨痕宽度都随着载荷的增加而增大,Q235钢基体的磨损表面在不同载荷条件下形貌相似,磨痕很宽,磨损严重,有大量的黏着片层和散落的颗粒磨屑,同时有明显的沟壑。GCr15对摩球磨损严重,有较大的黏着转移。因此Q235钢基体的磨损机制主要是磨粒磨损和黏着磨损。而PEB/C渗层样品磨损表面在载荷为5N和10N时表面较光滑,磨痕较窄,主要形成了黏着转移膜,磨损机制主要为黏着磨损。15N时,磨损表面有了白色的颗粒磨屑和平行的犁沟。犁沟主要是在摩擦的过程中在正向与剪切应力作用下产生的一些磨屑硬质粒作用于样品表面形成的,此时的磨损机制转变为黏着磨损和磨粒磨损。

图10 Q235钢基体(1)和PEB/C渗层样品(2)与 GCr15球对摩的磨痕SEM 形貌 (a)5N;(b)10N;(c)15NFig.10 SEM micrographs of wear tracks of Q235 steel substrate(1)and the PEB/C treated steel(2)against GCr15 ball (a)5N;(b)10N;(c)15N

图11为Q235低碳钢基体和PEB/C渗层样品在5,10,15N三种载荷条件下与GCr15球对摩的磨损率。Q235低碳钢基体和PEB/C渗层的磨损率都随着载荷增大而增加,而且在相同载荷条件下PEB/C渗层的磨损率比低碳钢基体大幅降低。载荷为5N时,Q235钢基体的磨损率为1.52×10-4mm3/(N·m),而PEB/C渗层的磨损率只有2.56×10-6mm3/(N·m),PEB/C渗层的磨损率是钢基体的1/59,说明PEB/C处理方法明显地提高了Q235钢基体的耐摩擦磨损性能。

3 结论

(1)等离子体电解硼碳共渗过程的发射光谱主要为B,Fe,C,O和 Na原子的谱线。通过330V,30min液相等离子体电解硼碳共渗处理,Q235低碳钢表面可以形成60μm的PEB/C渗层,其中渗硼层厚度约为20μm。

(2)经过PEB/C处理后的样品,渗硼层主要包含Fe2B相,而Fe3C,Fe2O3,Fe3O4相以及少量FeB相主要存在于表层。

(3)PEB/C处理轻微提高了Q235钢基体的耐腐蚀性能。含有Fe2B相的渗硼层对Q235钢的耐腐蚀性能提高较为明显,而表面疏松层中铁氧化物、碳化物不利于Q235钢的耐蚀性提高。

图11 Q235低碳钢基体和PEB/C渗层样品与GCr15钢球对磨的磨损率Fig.11 Wear rates of the bare Q235 low-carbon steel and PEB/C sample against GCr15 ball

(4)硼碳共渗层明显降低了Q235钢的摩擦因数和磨损率,提高了耐磨性。当载荷为5 N时,钢基体的摩擦因数为0.65,磨损率为1.524×10-4mm3/(N·m)。而PEB/C样品的摩擦因数只有0.16,磨损率为2.56×10-6mm3/(N·m),PEB/C样品的摩擦因数和磨损率分别是钢基体的1/4和1/59。在不同载荷下,Q235钢基体的磨损机制为磨粒磨损和黏着磨损,而PEB/C渗层磨损机制在5N和10N时主要为黏着磨损,在15N时转变为磨粒磨损和黏着磨损。

[1] SECLCUK B,IPEK R,KARAMIS M B,et al.An investigation on surface properties of treated low carbon and alloyed steels(boriding and carburizing)[J].Journal of Materials Processing Technology,2000,103(2):310-317.

[2] 卢金斌,马丽.不锈钢等离子渗碳工艺及渗层组织和性能的研究[J].材料保护,2007,40(2):35-37.

LU J B,MA L.Study of plasma carburizing process for stainless steel and micristructure and mechanical properties of the carburizing layer[J].Materials Protection,2007,40(2):35-37.

[3] MISHRA S C,MOHANTY B C.Arc plasma nitriding of low carbon steel[J].Surface and Coatings Technology,2001,145(1-3):24-30.

[4] SAHIN S,MERIC C.Investigation of the effect of boronizing on cast irons[J].Materials Research Bulletin,2002,37(5):971-979.

[5] 衣晓红,李凤华,樊占国.Q235钢固体粉末渗硼及渗层生长动力学行为[J].材料保护,2009,42(4):13-16.

YI X H,LI F H,FAN Z G.Technology for solid-state pack boronizing of Q235 steel and kinetic study of boron diffusion in steel[J].Materials Protection,2009,42(4):13-16.

[6] KUPER A,QIAO X,STOCK H R,et al.A novel approach to gas boronizing[J].Surface and Coatings Technology,2000,130(1):87-94.

[7] KARTAL G,ERYILMAZ O L,KRUMDICK G,et al.Kinetics of electrochemical boriding of low carbon steel[J].Applied Surface Science,2011,257(15):6928-6934.

[8] YOON J H,JEE Y K,LEE S Y.Plasma paste boronizing treat-ment of the stainless steel AISI 304[J].Surface and Coatings Technology,1999,112(1-3):71-75.

[9] TABUR M,IZCILER M,GUL F,et al.Abrasive wear behavior of boronized AISI 8620 steel[J].Wear,2009,266(11-12):1106-1112.

[10] 李杰,沈德久,王玉林,等.液相等离子体电解渗透技术[J].金属热处理,2005,30(9):64-67.

LI J,SHEN D J,WANG Y L,et al.Plasma electrolytic saturation technique in solution[J].Heat Treatment of Metals,2005,30(9):64-67.

[11] CAVUSLU F,USTA M.Kinetics and mechanical study of plasma electrolytic carburizing for pure iron[J].Applied Surface Science,2011,257(9):4014-4020.

[12] NIE X,WANG L,YAO Z C,et al.Sliding wear behaviour of electrolytic plasma nitrided cast iron and steel[J].Surface and Coatings Technology,2005,200(5-6):1745-1750.

[13] SHEN D J,WANG Y L,NASH P,et al.A novel method of surface modification for steel by plasma electrolysis carbonitriding[J].Materials Science and Engineering:A,2007,458(1-2):240-243.

[14] TSOTSOS C,YEROKHIN A L,WILSON A D,et al.Tribological evaluation of AISI 304 stainless steel duplex treated by plasma electrolytic nitrocarburising and diamond-like carbon coating[J].Wear,2002,253(9-10):986-993.

[15] 薛文斌,金乾,刘润,等.甘油浓度对不锈钢表面液相等离子体电解渗透过程的影响[J].中国有色金属学报,2013,23(3):882-887.

XUE W B,JIN Q,LIU R,et al.Influence of glycerin concentration on plasma electrolytic saturation process of stainless steel surface[J].The Chinese Journal of Nonferrous Metals,2013,23(3):882-887.

[16] 薛文斌,金乾,朱庆振,等.不锈钢在甘油体系中等离子体电解渗碳层特性研究[J].航空材料学报,2010,30(4):38-42.

XUE W B,JIN Q,ZHU Q Z,et al.Characterization of plasma electrolytic carburized stainless steel in glycerin aqueous solution[J].Journal of Aeronautical Materials,2010,30(4):38-42.

[17] BEJAR M A,HEBRIQUEZ R.Surface hardening of steel by plasma-electrolysis boronizing[J].Materials and Design,2009,30(5):1726-1728.

[18] TAHERI P,DEHGANIAN C,ALIOFKHAZRAEI M,et al.Nanocrystalline structure produced by complex surface treatments:plasma electrolytic nitrocarburizing,boronitriding,borocarburizing,and borocarbonitriding[J].Plasma Processes and Polymers,2007,4(Suppl 1):721-727.

[19] KULKA M,PERTERK A,MAKUCH N.The importance of carbon concentration-depth profile beneath iron borides for lowcycle fatigue strength[J].Materials Science and Engineering:A,2011,528(29-30):8641-8650.

[20] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002.

[21] LIU F G,DU M,ZHANG J,et al.Electrochemical behavior of Q235 steel in saltwater saturated with carbon dioxide based on new imidazoline derivative inhibitor[J].Corrosion Science,2009,51(1):102-109.

[22] JIANG J,WANG Y,ZHONG Q D,et al.Preparation of Fe2B boride coating on low-carbon steel surfaces and its evaluation of hardness and corrosion resistance[J].Surface and Coatings Technology,2011,206(2-3):473-478.