温度对TiAl合金表面Si-Al-Y共渗层组织结构的影响

李涌泉,谢发勤,吴向清,姚小飞

(西北工业大学 航空学院,西安710072)

Ti Al合金由于具有低密度、高比强度而被认为是一种极具应用潜力的高温结构材料,其在高温(800℃)下具有优异的力学性能[1-3],如果将其应用到发动机上,能够较当前的超级合金减轻50%的质量[4]。然而,该合金高温抗氧化性能不足,通过合金化方法改善其高温抗氧化性能有一定的局限性,且会显著降低其力学性能[5],因而,利用表面工程技术在其表面制备保护性涂层是Ti Al合金未来取得实际应用的必然要求。

硅化物涂层密度低、熔点高、热稳定性好,适合用于高温结构材料的高温抗氧化防护。但单一的硅化物涂层由于本身脆性而导致其内易出现裂纹,同时氧化时涂层内会产生较大的内应力,致使表面氧化膜剥落而失去保护性,因此需要添加其他元素对其进行改性[6,7]。已有研究表明,Al,Y等活性元素在改善涂层致密性、提高涂层抗剥落能力及与基体的结合力等方面均有显著效果[8-10]。

扩散渗法是一种化学气相沉积技术,目前已被应用于镍基高温合金[11]及铌合金[9]等高温结构材料抗氧化渗层的制备,但在TiAl合金上制备Al-Si-Y共渗层的研究鲜见报道。本研究采用扩散渗工艺在Ti Al合金表面制备Si-Al-Y共渗层,探讨温度对Si-Al-Y共渗层的组织形成机制及相组成的影响。

1 实验材料及方法

1.1 实验材料

采用真空感应悬浮熔炼方法制备了名义成分为Ti-41Al-1.2Cr-2.5Nb(原子分数/%)的 Ti Al基合金锭,为保证合金的成分均匀性,铸锭被反复熔炼四次并进行均匀化热处理。采用线切割的方法从母合金中切取25mm×20mm×3mm的试样,经80~1000#SiC砂纸逐级打磨,然后丙酮超声波清洗后烘干备用。

1.2 共渗层制备

共渗层的制备在箱式电阻炉内进行,渗剂组成为10Si-10Al-1Y2O3-8AlCl3·6H2O-72Al2O3(质 量 分数/%),混合后经4 h的球磨细化。将试样埋入装有渗剂的刚玉坩埚中,用高温黏结剂密封,然后将坩埚放入箱式电阻炉内加热,以15℃/min的速率升温至扩散渗温度(1000,1050,1100℃和1150℃),保温4h后将坩埚取出空冷至室温。采用JSM-6360LV型扫描电子显微镜(SEM)观察共渗层的显微组织形貌,采用能谱分析仪(EDS)分析共渗层的化学成分,用飞利浦X’PertPro型X射线衍射仪(XRD)分析共渗层的相组成(Cu靶,40k V)。

2 实验结果与分析

2.1 1000℃/4h 条件下Si-Al-Y共渗涂层的组织形貌、成分分布和相组成

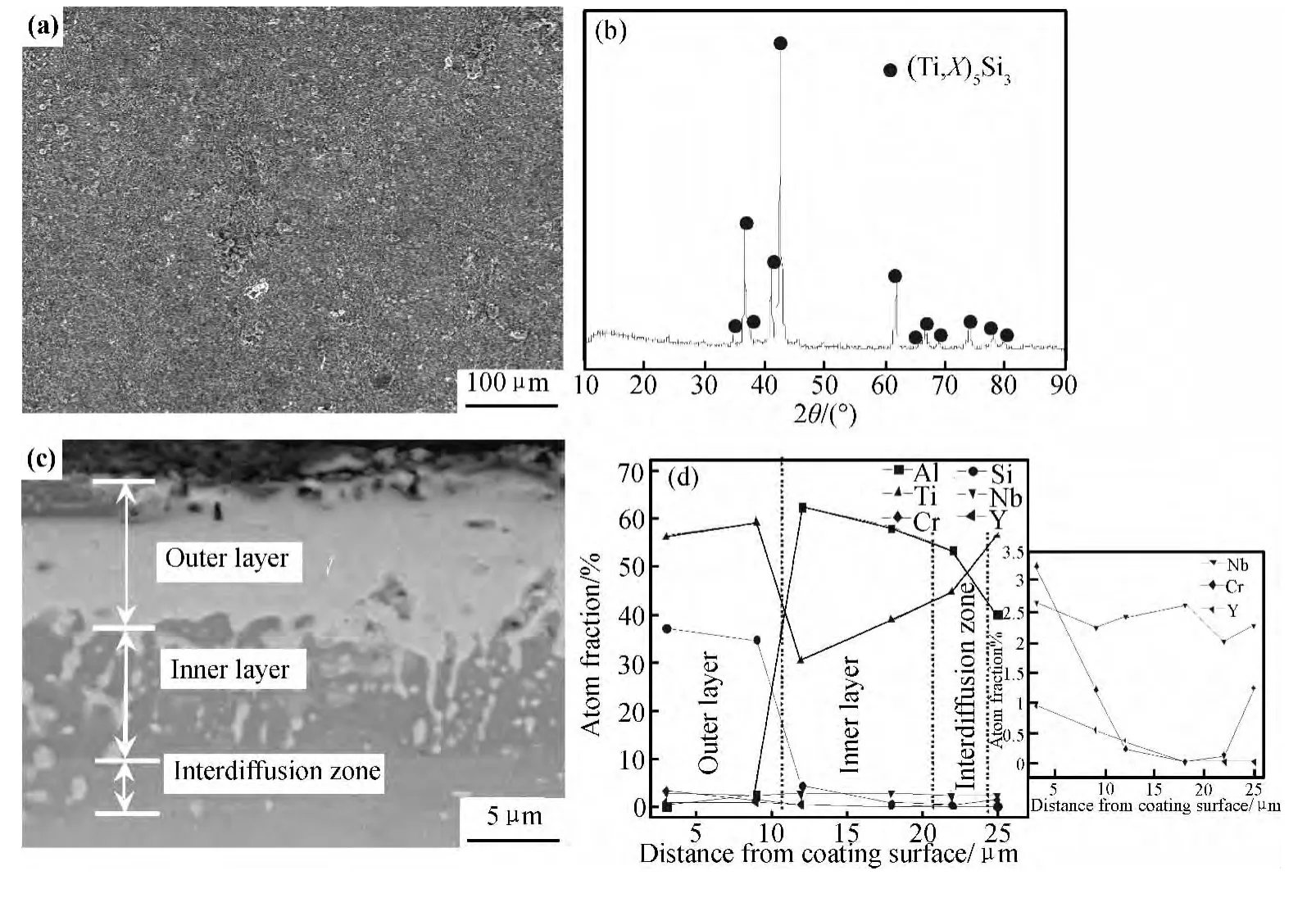

图1 1000℃/4h条件下Si-Al-Y共渗层 (a)表面形貌;(b)外层和内层的XRD图谱;(c)截面形貌;(d)渗层中各元素分布Fig.1 Coatings prepared by co-depositing Si-Al-Y at 1000℃for 4h (a)surface morphology;(b)XRD patterns of outer layer and inner layer;(c)cross-sectional BSE image;(d)concentration profiles of major elements in the coating

图1(a)为经1000℃/4h条件下制备的Si-Al-Y共渗层表面SEM形貌,可以看出,共渗层表面较光滑,组织连续致密;图1(b)给出了共渗层表面及各层的剥层XRD图谱;图1(c)给出了共渗层截面的SEM形貌,可以看出共渗层具有多层结构;图1(d)所示是各元素沿垂直渗层方向的分布。由图1(c)可以看出:共渗层的浅表层厚度约为1μm,呈亮白色,组织较致密,对该浅表层进行面扫描成分分析,其化学成分为70.23 Al-3.17Si-23.85 Ti-1.72Nb-1.31Cr-0.42Y(原子分数/%,下同),原子分数比满足Ti∶(Al+Si)≈1∶3,结合 Ti-Si-Al相图[12]可知浅表层由 Ti(Al,Si)3相组成,但该层的Si含量仅为3.17%;浅表层的下面为厚约4μm的外层,呈灰色,上部存在少量孔洞,EDS分析表明该层各点的化学成分满足Ti∶Al≈1∶3,结合共渗层表面的XRD分析结果,可知该层为Ti Al3相;共渗层的内层厚约5μm,该层Al含量为59.2%~67.23%,结合XRD分析结果(图1(b))可知该层主要由TiAl2及γ-TiAl相构成;内层与基体之间还存在厚约4μm的互扩散区,BSE衬度呈浅灰色,组织致密,边缘平滑。对该区进行EDS成分分析表明,Al含量为45%~59.2%,结合 Ti-Al二元相图[13]可知,该互扩散区主要由富Al的Ti Al相组成。

2.2 1050℃/4h 条件下Si-Al-Y共渗涂层的组织形貌、成分分布和相组成

图2(a)为经1050℃/4h条件下制备的Si-Al-Y共渗层表面SEM形貌,可以看出,共渗层表面有少量黏附物,无可见裂纹。图2(c)为共渗层截面的SEM形貌,可以看出共渗层厚约32μm,具有多层结构,由外向内依次为外层、中间层、内层和内部互扩散区。图2(d)所示是各元素沿垂直渗层方向的分布,渗层的XRD分析结果如图2(b)所示。

图2 1050℃/4h条件下Si-Al-Y共渗层 (a)表面形貌;(b)外层、中间层和内层的XRD图谱;(c)截面BSE形貌;(d)渗层中各元素分布Fig.2 Coatings prepared by co-depositing Si-Al-Y at 1050℃for 4h (a)surface morphology;(b)XRD patterns of outer layer,middle layer and inner layer;(c)cross-sectional BSE image;(d)concentration profiles of major elements in the coating

共渗层的外层厚约5μm,呈浅灰色,组织致密,对该层进行的成分分析表明其组成为:0.31Al-64.37Si-33.96Ti-0.32Nb-0.43Cr-0.61Y,其摩尔分数比满足Ti∶Si≈1∶2。结合共渗层表面的XRD分析结果(图2(b))及 Ti-Si相图[14]可知该层主要由 TiSi2相组成。该TiSi2外层在高温下能够形成致密的SiO2保护膜,可以有效地提高Ti Al合金基体的高温抗氧化性能。外层下面为厚约7μm的中间层,呈灰白色,组织致密,该层上部较中下部BSE衬度较深(图2(c)中箭头1所示),EDS成分分析表明,箭头1,2和3所示组织中Si元素的含量分别约为41.24%,40.05%和35.22%,结合Ti-Si二元相图[14]及 XRD分析(图2(b))结果可知,中间层主要由(Ti,X)5Si4相组成,但该层与内层界面处则主要为(Ti,X)5Si3相。同时EDS分析结果还显示,该层中Nb和Cr的含量较高,分别为3.48%和1.39%。

共渗层的内层厚约13μm,BSE衬度呈暗灰色,组织致密,内部分布有条状的深灰色组织(图2(c)箭头4所示)。对该层进行EDS成分分析的结果表明(图2(d)),Al在该层的含量约为56.31%~61.37%,结合Ti-Al二元相图[13]及XRD分析结果可知,该层主要由Ti Al2相γ-Ti Al相组成;其中条状深灰色组织成分为:60.37Al-1.29Si-36.11Ti-2.23Nb,表明其亦为 γ-Ti Al相,同时EDS分析表明该组织成分与其相邻组织成分(图2(c)箭头5)无明显差异,但Si含量略高于其相邻组织(0.53%)。内层与基体之间还存在厚约4μm的互扩散区,BSE衬度呈浅灰色,组织致密,边缘较平滑。对该区进行EDS成分分析表明,Al和Ti的原子含量分别为56.31%和39.24%,结合Ti-Al二元相图[13]可知,该互扩散区主要由富Al的TiAl相组成。同时EDS表明互扩散区Nb的含量达2.88%,高于基体合金中Nb的含量2.5%。

2.3 1100℃和1150℃/4h 条件下Si-Al-Y共渗涂层的组织形貌、成分分布和相组成

图3(a)和图4(a)为经1100℃及1150℃/4h条件下制备的Si-Al-Y共渗层表面SEM形貌,图片显示,渗层表面光滑、组织致密。图3(c)和图4(c)为1100℃和1150℃共渗层的截面SEM形貌,可以看出,共渗层具有相似的结构,分别由10μm和11μm的外层,10μm和8μm的内层及3μm和5μm的互扩散区组成,图3(d)和图4(d)所示是各元素沿垂直渗层方向的分布,共渗层外层的XRD分析结果如图3(b)和图4(b)所示。

图3 1100℃/4h条件下Si-Al-Y共渗层 (a)表面形貌;(b)表面 XRD图谱;(c)截面形貌;(d)渗层中各元素分布Fig.3 Coatings prepared by co-depositing Si-Al-Y at 1100℃for 4h (a)surface morphology;(b)XRD patterns of surface;(c)cross-sectional BSE image;(d)concentration profiles of major elements in the coating

从图3(c)可以看出,经1100℃/4h制备的共渗层外层由灰色相和灰白色相组成,EDS分析表明其Si含量分别为39.17%和35.84%,结合图3(b)中的 XRD分 析 结 果 及 Ti-Si二 元 相 图[14]可 知 灰 白 相 为(Ti,X)5Si4,灰色相为(Ti,X)5Si3,图3(d)和图4(d)表明共渗层的内层及互扩散区与1050℃/4h制备的共渗层相近,均由TiAl2及γ-TiAl相组成;互扩散区主要由富Al的TiAl相组成。

从图3(c)可以看出,经1150℃/4 h制备的共渗层外层组织均匀,由灰色相组成,对该层进行的成分分析表 明 其 组 成 为:2.42Al-34.57Si-59.40Ti-2.21Nb-1.20Cr-0.94Y,摩尔分数比满足(Ti+X)∶Si≈5∶3,结合XRD分析表明该层主要由(Ti,X)5Si3相组成;EDS分析显示该内层的条状组织Si含量达13.24%,为富Si的TiAl2相。

3 讨论

在实验温度条件下Si-Al-Y共渗层的最内层都是由Ti Al2,γ-Ti Al和富Al的Ti Al相组成,这是由于在Si-Al-Y共渗体系中,被渗物质首先与催化剂反应生成相应的Si,Al和Y的活性原子,由于各被渗元素活性原子卤化物分压的不同,在反应前期Al原子由于具有较高的分压将优先向基体中扩散[4],随着Al的沉积发生如下转变:

1000℃/4h条件下:Si和Y元素仅在共渗层表面有少量分布,这是由于Si和Y元素的熔点较高(分别为1412℃和1526℃),而物质的熔点是其扩散激活能的一个重要参量[15],在1000℃条件下,Si元素的扩散未能充分激活,扩散较Al原子难以进行,因此其扩散进入渗层的速度慢,渗入量少,无法形成有效的Si-Al-Y共渗。

图4 1150℃/4h条件下Si-Al-Y共渗层 (a)表面形貌;(b)表面 XRD图谱;(c)截面形貌;(d)渗层中各元素分布Fig.4 Coatings prepared by co-depositing Si-Al-Y at 1150℃for 4h (a)surface morphology;(b)XRD patterns of surface;(c)cross-sectional BSE image;(d)concentration profiles of major elements in the coating

1050℃/4h条件下:随着Al元素的渗入,渗层厚度增加,Al的渗入阻力显著增大,同时渗剂中的Al含量不断下降,而Si的相对活度逐渐升高,这使得Si在合金表面的沉积成为可能。新硅化物相的形成是由各硅化物的化学稳定性及Si与其他元素的扩散动力学决定的。由于TiSi2<TiSi<Ti5Si4<Ti5Si3(化学稳定性),且Ti5Si3的生成焓较低(-588.86kJ/mol),随着Si的渗入,在表面首先发生反应:

继而发生反应:

并随着Si的继续扩散进入,TiSi2层的厚度随着共渗时间的延长不断增加。Ti5Si3层则作为硅化物层的扩散前沿向共渗层内部推进并最终在渗层中保留下来,同时,在共渗层生长过程中,基体合金中的Ti和Cr元素也发生了外扩散(从渗后试样表面相邻的渗剂中取样进行EDS分析,结果显示渗剂中Ti和Cr的含量分别为2.07%和0.16%),元素的外扩散会在渗层内形成空位,形成衬度较深的条状区,并为被渗元素向基体合金内的扩散提供通道。

在1100℃/4h条件下:随共渗温度的升高,基体合金中Ti元素的外扩散速度加快,Si元素来不及沉积即与扩散的Ti元素结合形成生成焓较低的(Ti,X)5Si4,(Ti,X)5Si3相,因此 Si-Al-Y 共渗层未形成TiSi2层,当温度提高至1150℃时,会发生(Ti,X)5Si4→(Ti,X)5Si3+Si反应[16],分解出的Si原子继续向基体方向扩散,沿着Ti原子外扩散形成的通道进入共渗层内层,形成条状富Si的TiAl2组织。

4 结论

(1)采用不同温度所制备的Si-Al-Y共渗层内层都是由Ti Al2和γ-TiAl相组成,互扩散区为富Al的TiAl相。

(2)经1000℃/4h共渗层的外层为TiAl3相,Si含量很少,基本未实现Si-Al-Y共渗;提高共渗温度至1050℃时,由外向内依次形成TiSi2外层,(Ti,X)5Si4及(Ti,X)5Si3中间层;继续升温至1100℃时,共渗层外层由(Ti,X)5Si4及(Ti,X)5Si3两相组成,中间层消失;在1150℃条件下,共渗层外层全部转变为(Ti,X)5Si3相。

(3)1050℃/4h条件下制备的共渗层较厚,组织致密,适合用于Si-Al-Y共渗层的制备。

[1] WU X H.Review of alloy and process development of TiAl alloys[J].Intermetallics,2006,14(10-11):1114-1122.

[2] 周媛,熊华平,毛唯,等.TiAl合金与高温合金的扩散焊接头组织及性能[J].材料工程,2012,(8):88-91.

ZHOU Y,XIONG H P,MAO W,et al.Microstructures and property of diffusion bonded joints between TiAl alloy and two kinds of superalloys[J].Journal of Materials Engineering,2012,(8):88-91.

[3] 刘志光,柴丽华,陈玉勇,等.快速凝固TiAl化合物的研究进展[J].金属学报,2008,44(5):569-573.

LIU Z G,CHAI L H,CHEN Y Y,et al.Development of rapidly solidified titanium aluminide compounds[J].Acta Metallurgica Sinica,2008,44(5):569-573.

[4] XIANG Z D,ROSE S R,BURNELL-GRAY J S,et al.Co-deposition of aluminide and silicide coatings onγ-TiAl by pack cementation process[J].Journal of Materials Science,2003,38(1):19-28.

[5] NICHOLLS J R.Advances in coating design for high performance gas turbines[J].MRS Bulletin,2003,(9):659-670.

[6] TIAN X D,GUO X P.Structure and oxidation behavior of Si-Y co-deposition coatings on an Nb silicide based ultrahigh temperature alloy prepared by pack cementation technique[J].Surface and Coatings Technology,2009,204(3):313-318.

[7] MATHIEU S,CHAIA N,FLEM M L,et al.Multi-layered silicides coating for vanadium alloys for generation IV reactors[J].Surface and Coatings Technology,2012,206(22):4594-4600.

[8] 张平,郭喜平.Al对 Nb-Ti-Si基合金表面Si-Al-Y2O3共渗层的影响[J].金属学报,2010,46(7):821-831.

ZHANG Ping,GUO Xi-ping.Effects of Al on Si-Al-Y2O3co-deposition coatings on Nb-Ti-Si base ultrahigh temperature alloy[J].Acta Metallurgica Sinica,2010,46(7):821-831.

[9] 齐涛,郭喜平.铌硅化物基超高温合金Si-Y2O3共渗涂层的组织及其高温抗氧化性能[J].无机材料学报,2009,24(6):1219-1225.

QI T,GUO X P.Microstructure and high temperature oxidation resistance of Si-Y2O3co-deposition coatings prepared on Nb-silicide-based ultrahigh temperature alloy by pack cementation process[J].Journal of Inorganic Materials,2009,24(6):1219-1225.

[10] LIN N M,XIE F Q,ZHONG T,et al.Influence of adding various rare earths on microstructures and corrosion resistance of chromizing coatings prepared via pack cementation on P110 steel[J].Journal of Rare Earths,2010,28(2):301-304.

[11] YUAN B F,LU G W.Preparation of Al-Co codeposition coating on surface of Ni-based alloy[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(1):119-122.

[12] GUAN Z Q,PFULLMANN M,OEHRRING M,et al.Phase formation during ball milling and subsequent thermal decomposition of Ti-Al-Si powder blends[J].Journal of Alloys and Compounds,1997,252:245-251.

[13] GUI X H,WANG S Q,JIANG Q C,et al.High-temperature wear mechanism of cast hot-forging die stell 4Cr3 Mo2NiV[J].Acta Metallurgica Sinica,2005,41(10):1116-1120.

[14] RAMOS A S,CARLOS A N,GILBERTO C C.On the peritectoid Ti3Si formation in Ti-Si alloys[J].Materials Characterization,2006,56(2):107-111.

[15] 潘金生,仝建民,田民波.材料科学基础[M].北京:清华大学出版社,1998.

[16] BEWLAY B P,JACKSON M R,LIPSITT H A.The Nb-Ti-Si ternary phase diagram:evaluation of liquid-solid phase equilibria in Nb and Ti rich alloys[J].Journal of Phase Equilibria,1997,18(3):264-278.