异种铝合金搅拌摩擦焊材料流动行为研究

李继忠,马正斌,2,董春林,栾国红

(1北京航空制造工程研究所 中国搅拌摩擦焊中心,北京100024;2西北工业大学,西安710072)

搅拌摩擦焊作为一种新型的固相连接技术,尤其适用于轻合金(如:铝合金、镁合金等)[1-3]。在焊接过程中,搅拌工具与被焊材料之间通过摩擦和剧烈塑性变形产生热量使金属材料发生塑化,在搅拌工具旋转带动作用下材料发生迁移,再经轴肩锻压作用后得到高质量、无缺陷的焊接接头。但是,当搅拌工具结构、焊接工艺等参数不合适时容易导致接头强度降低,甚至在焊缝内产生隧道、孔洞等缺陷。

材料流动是影响焊接接头成形和质量最重要的因素之一,Li等[4]使用2024和6061两种铝合金材料采用对接的方式研究了搅拌摩擦焊接过程材料在横截面上的流动行为,认为“洋葱环”是由搅拌针螺纹和旋转的共同作用下形成。Reynolds等[5,6]通过钢珠嵌入技术研究了材料流动过程,结果表明搅拌摩擦焊是一个原位挤压过程,即由轴肩、搅拌针、垫板和焊核周围冷母材围成了一个封闭的挤压腔,材料在挤压腔内发生复杂的流动变形。柯黎明等[7]通过嵌入铝膜的方法研究了材料的流动规律,认为在搅拌针后端形成了真空腔体,材料流动是一种“抽吸-挤压”的过程。张武等[8]采用铝合金和铜膜交替排列的方式研究了材料在横截面上的材料流动规律,但是对不同区域材料流动行为的研究还不够全面。

在数值模拟方面,虽然目前已有相关的研究报道[5,9,10],但是受搅拌工具、工艺参数和材料属性等诸多因素的影响,且搅拌摩擦焊过程包括了塑性应力场、热力场、温度场、流变场等多种过程于一体,目前还没有一种软件同时耦合这些复杂物理过程。因此,大部分模拟研究中对边界条件均进行了简化和假设,这与实际过程仍有较大差别。

本研究选用2024和6061两种铝合金,采用交替排列的方式,通过截取焊后不同截面观察材料的宏观分布形貌,对比分析搅拌区材料的流动行为,进一步揭示搅拌摩擦焊接过程中材料的流动规律。

1 实验方法

本研究选用1.25mm厚的2024-T3铝合金和1.5mm厚的6061-O铝合金板材,分别制备成规格为25mm×35mm和250mm×25mm的试片若干。利用两种铝合金抗腐蚀性能的差异,经腐蚀后能非常清晰地观察焊后材料的分布。首先,将待观察面使用400#,800#,1200#和2000#砂纸水磨,再进行机械抛光;然后,采用氢氧化钠溶剂(质量分数为20%)对试样抛光面进行浸蚀;最后,使用ZEISS Axiovert 200 MAT金相显微镜进行宏观形貌观察。

为深入揭示材料流动行为,选用了两种排列方式,即垂直焊缝排列(图1(a))和平行焊缝排列(图1(b))。此外,为充分反映出搅拌摩擦焊接过程中材料的流动行为,本研究选用了较大规格的搅拌工具。其中,轴肩直径为24mm;搅拌针根部直径为11.2mm、端部直径为5.5mm,针长为12mm,搅拌针螺纹间距为1mm。焊接设备选用自主研发的平面二维搅拌摩擦焊专用焊机(型号:FSW2-4CX-006),主轴倾角2.5°。焊接工艺参数选用焊速100mm/min、转速300r/min。

图1 2024,6061铝合金两种排列方式示意图(a)垂直焊缝排列;(b)平行焊缝排列Fig.1 Schematic of 2024 and 6061 aluminum alloys with two types of alternate arrangement (a)perpendicular arrangement to weld line;(b)parallel arrangement to weld line

2 实验结果与分析

2.1 焊后试样宏观形貌

图2是两种排列方式焊后试样的宏观形貌。垂直焊缝排列的试样焊缝表面出现了两套弧纹,经测量细小弧纹间距约0.35mm,该值与焊速和转速的比值(即100/300=0.33)相近,这在搅拌摩擦焊过程中普遍存在[11]。值得注意的是焊缝表面出现了间距较大且均匀分布的粗大弧纹(如图2(a)中白色箭头所示),经统计其间距约2.76mm,该值与两种铝合金试片的厚度之和相近,且弧纹周期与两铝合金试片交替排列的周期一致。相比较,平行焊缝排列试样的焊缝表面上只出现细小弧纹间距(约0.35mm),该值与焊速和转速比值相近(如图2(b)所示)。

图2 焊后试样形貌 (a)垂直焊缝排列;(b)平行焊缝排列Fig.2 Appearance of welded samples (a)perpendicular arrangement to weld line;(b)parallel arrangement to weld line

根据以上结果可以推断,对于垂直焊缝交替排列的试样,由于两种铝合金材料力学属性存在较大差异,使搅拌工具沿焊接方向的受力呈周期性变化,这种周期性变化,导致了在焊缝表面形成间距与材料周期性变化一致的粗大弧纹。这也进一步说明了在搅拌摩擦焊接过程中,材料的塑化和流动是在搅拌工具旋转和前进的共同作用下产生的周期性迁移,而不是连续迁移。在平行焊缝排列的试样表面,沿焊接方向材料没有因材料差异而引起的周期性变化,因此在试样表面只有细小的弧纹而未出现粗大弧纹。

2.2 垂直焊缝排列材料流动行为

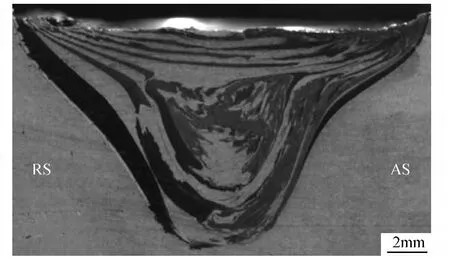

图3是去除焊缝表面弧纹后材料分布的宏观形貌,2024和6061铝合金分布如图中标示,即深色为2024,浅色为6061。由图3可以看出,在焊接区材料发生了剧烈塑性变形,垂直焊缝排列的铝合金试片经搅拌后变为“U”字形[12],并且向焊接反方向弯曲。在搅拌针周围,试片剧烈变形后围绕匙孔被拉伸成细长形结构。随着搅拌针的行进,拉伸变形材料在搅拌针后端的“空腔”积聚,并在轴肩的挤压作用下形成致密的焊缝。此外,焊缝内的两种铝合金即使经过了剧烈搅拌仍未充分混合,特别是在后退侧(Retreating Side,RS)搅拌变形后的材料仍与母材区保持连接状态;而前进侧(Advancing Side,AS)由于发生了剧烈剪切变形材料与母材之间形成了一条明显的分界线,该区内材料混合相对充分。

图3 垂直焊缝排列匙孔附近材料流动宏观形貌Fig.3 The macro morphology of material flowing around the hole with perpendicular arrangement to weld line

图4给出了横截面上材料的分布。结合图3,由于轴肩和搅拌针带动材料流动速率的差异,可以看出横截面轴肩区材料为层状分布。随着距焊缝上表面距离的增加,轴肩影响减弱、搅拌针影响逐渐增强。受搅拌针螺纹的带动作用,材料在封闭“腔体”内螺旋运动[13],两种铝合金的变形程度显著增加,在焊核区表现为充分混合状态。

图4 垂直焊缝排列焊后横截面上材料流动宏观形貌Fig.4 The macro morphology of materials flowing on the cross section weld with perpendicular arrangement to weld line

为了研究材料在焊接方向上的流动规律,纵截面在焊缝中心处截取,再分别向前进侧、后退侧各偏离5mm和10mm截取,得到在纵截面上五个特征区的材料流动形貌,如图5所示。由图5(a)可以看出,铝合金试片变形前为垂直排列(白色垂直虚线),搅拌后向焊接反方向发生了扭曲变形(如图中白色曲线)。当观测面向前进侧偏移5mm时,材料分布与焊缝中间截面相似,也发生了剧烈扭曲变形,如图5(b)所示。当观察面偏离距离大于搅拌针影响区时(偏向前进侧10mm),母材与搅拌区之间形成了明显的变形界面,如图5(c)所示。在后退侧(偏向后退侧5mm),材料的变形程度明显低于前进侧,搅拌变形后与母材之间仍保持连续状态,如图5(d)所示。当偏向后退侧大于搅拌针影响区时(即偏向后退侧10mm),焊缝与母材之间无明显的变形分界面,横截面上轴肩影响区与搅拌区之间只发生了较小的弯曲变形,如图5(e)所示。此外,由图5还可以看出,在轴肩影响区与搅拌区交界处,以及搅拌区与母材之间由于材料流动速度的差异,均形成了明显的变形分界面。

图5 纵截面不同位置材料流动宏观形貌(a)焊缝中间;(b)偏向前进侧5mm;(c)偏向前进侧10mm:(d)偏向后退侧5mm;(e)偏向后退侧10mmFig.5 The macro morphology of material flowing on the different longitudinal sections (a)middle of weld;(b)offset of 5mm towards AS;(c)offset of 10mm towards AS;(d)offset of 5mm towards RS;(e)offset of 10mm towards RS

通过以上分析可知,在搅拌针和轴肩的共同作用下,材料变形后均不同程度地偏离初始位置,并向焊接反方向弯曲,且前进侧材料的弯曲程度明显高于后退侧。此外,由于轴肩和搅拌针在旋转过程中带动材料流动的速度差异,因此出现了明显的变形分界面,即轴肩影响区与搅拌区以及搅拌区与母材之间的变形分界面。

2.3 平行焊缝排列材料流动行为

图6给出了平行焊缝排列焊后匙孔附近的材料流动形貌。由图6可以看出,在搅拌针前进侧前端,试片沿焊接方向表现为明显的挤压状态,受搅拌针的旋转作用发生了剧烈剪切变形。在搅拌针正前端和后退侧前端,材料受剪切变形程度明显减弱,主要表现为拉伸变形形貌。以搅拌针为中心,由内而外材料的变形程度逐渐减弱。在搅拌针后端,经搅拌塑化的材料逐渐积聚填充,再在轴肩挤压作用下形成致密的焊缝。在搅拌针后端填充区,偏向前进侧区的材料混合程度明显高于后退侧。此外,受轴肩影响,焊缝表面材料流动无明显规律,且混合程度较充分。

图6 平行焊缝排列焊后焊缝表面材料流动宏观形貌Fig.6 The macro morphology of material flowing on the surface of welded sample with parallel arrangement to weld line

在搅拌摩擦焊接过程中,摩擦是热输入和材料流动的原动力。由图6还可以看出,在搅拌针附近受轴肩和搅拌针共同作用发生了剧烈塑性变形,材料混合较均匀;在后退侧的焊核区与母材之间,材料主要受轴肩影响只产生平移,将塑化材料拉伸成细长条带状结构;随着偏离焊核区距离的增大,材料被拉伸成断断续续的分布状态,这是由于该区域内热输入量较低、材料塑化较弱导致。

图7给出了平行焊缝排列焊后横截面上材料流动的宏观形貌。由图7可以看出,在焊核区后退侧垂直排列的试片被明显拉长(如图中A所示位置);随后,材料进入轴肩影响区进一步被拉伸变形;然后,在前进侧受搅拌针螺纹的带动下进入搅拌区,并形成锯齿状形貌(如图中B所示位置);最后,搅拌区内的材料被挤压流向后退侧,形成了周期性的循环流动。根据以上结果可以推测,搅拌区材料的流动轨迹如图中白色箭头指向所示。

根据上述分析,搅拌针的旋转作用使材料形成了周期性循环流动,在横截面上表现为“洋葱环”流动形貌。此外,受轴肩和搅拌针为锥体结构的影响,焊缝内各区域材料流动强度存在明显差异,在横截面上表现为“碗”状流动形貌。

图7 平行焊缝排列横截面上材料流动宏观形貌Fig.7 The macro morphology of material flowing on the cross-section weld with parallel arrangement to weld line

3 结论

(1)垂直焊缝排列的试样焊缝表面同时出现了两套弧纹。细小弧纹是搅拌摩擦焊固有特征,粗大弧纹是由材料在焊接方向上发生周期性变化而形成。

(2)受焊速和转速的共同影响,材料呈非对称流动。前进侧材料流动剧烈、混合较充分,而后退侧材料流动较弱且与母材保持连续性分布状态。

(3)焊缝区材料流动主要受轴肩和搅拌针的影响。在轴肩影响区受轴肩摩擦带动作用,材料只在平行于焊缝面迁移;在焊核区受搅拌针螺纹的影响材料表现为螺旋运动,该区材料混合较充分。

[1] MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering R,2005,50(1-2):1-78.

[2] SIMAR A,BRECHET Y,MEESTER B,et al.Integrated modeling of friction stir welding of 6xxx series Al alloys:Process,microstructure and properties[J].Progress in Materials Science,2012,57(1):95-183.

[3] 薛文斌,陈廷芳,李永良,等.AZ31镁合金搅拌摩擦焊接头微弧氧化表面防护研究[J].材料工程,2012,(12):1-6.

XUE W B,CHEN T F,LI Y L,et al.Surface protection of frction stir welding joint for AZ31 magnesium alloy coated by microarc oxidation[J].Journal of Materials Engineering,2012,(12):1-6.

[4] LI Y,MURR L E,MOCLURE J C.Flow visualization and residual microstructures associated with the friction-stir welding of 2024 aluminum to 6061 aluminum [J].Materials Science and Engineering:A,1999,271(1-2):213-223.

[5] REYNOLDS A P.Flow visualization and simulation in FSW [J].Scripta Materialia,2008,58(5):338-342.

[6] SEIDEL T U,REYNOLDS A P.Visualization of the material flow in AA2195 friction-stir welds using a marker insert technique[J].Metallurgical and Materials Transactions A,2001,32(11):2879-2884.

[7] 柯黎明,潘际銮,邢丽,等.搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论[J].机械工程学报,2009,45(4):89-94.

KE L M,PAN J L,XING L,et al.Sucking-extruding theory for the material flowing in friction stir welding[J].Journal of Mechanical Engineering,2009,45(4):89-94.

[8] 张武,柯黎明,邢丽.搅拌摩擦焊焊缝横截面塑性材料迁移行为分析[J].材料工程,2008,(2):62-66.

ZHANG W,KE L M,XING L.Investigation of the cross section transfer of plasticized materials in friction stir welding for aluminum alloy[J].Journal of Materials Engineering,2008,(2):62-66.

[9] NANDAN R,ROY G G,DEBROY T.Numerical simulation of three-dimensional heat transferand plastic flow during friction stir welding[J].Metallurgical and Materials Transactions A,2006,37(4):1247-1259.

[10] XU S,DENG X,REYNOLDS A P,et al.Finite element simulation of material flow in friction stir welding[J].Science and Technology of Welding and Joining,2001,6(3):191-193.

[11] THOMAS W M,JOHNSON K I,WIESNER C S.Friction stir welding recent developments in tool and process technologies[J].Advanced Engineering Materials,2003,5(7):485-490.

[12] COLLIGAN K.Material flow behavior during friction stir welding of aluminum [J].Welding Research,1999,78(7):229-237.

[13] MORISADA Y,FUJII H,KAWAHITO Y,et al.Three-dimensional visualization of material flow during friction stir welding by two pairs of X-ray transmission systems[J].Scripta Materialia,2011,65(12):1085-1088.