纳米二氧化锆对制备PbO2-CeO2-Zr O2复合阳极材料的影响

余 强,陈 阵,范莹莹,魏 昶,梁美艳,文大楷

(1昆明理工大学 理学院,昆明650500;2昆明理工大学 冶金与能源工程学院,昆明650500)

铬镀层由于具有很高的硬度、优良的耐磨性、化学稳定性等优点[1]而被广泛用于装饰性和功能性材料中。传统六价铬镀铬工艺存在严重不足[2-4]已被限制并最终停止使用。三价铬镀铬[5]已逐渐成为新一代镀铬技术和研究热点[6-13],但三价铬电镀的研究进展一直比较缓慢[14,15],其中镀液稳定性是重要的影响因素之一。其主要原因是施镀过程中Cr3+在阳极氧化为Cr6+,使镀液稳定性难以控制[16,17],阳极材料的选用是抑制六价铬生成的重要手段。

目前新型三价铬镀铬阳极的研究和使用主要有石墨阳极、Pb及Pb基合金阳极、铂 (镀铂)阳极和涂层钛阳极。其中石墨阳极[18,19]无法抑制六价铬的生成,不易加工,阳极溶解物污染镀液;铅及铅合金阳极[20-22]表面易生成导电性差的铬酸铅,使槽电压升高,同时产生的铅化合物渣会降低阴极产品质量;铂(镀铂)阳极[23]析氧电位高,易导致Cr3+氧化成Cr6+,成 本 较 高;钛 基 涂 层 阳 极[24,25]主 要 有 Ti-Ir O2,Ti-Ru O2/TiO2,Ti-Pb O2等,此类电极制作工艺复杂,成本较高,只能限于实验室水平的研究与应用[26-34],规模化应用至今鲜有报道。

复合材料是由两种或两种以上异质、异形、异性的原材料通过某工艺组合而成的新材料,通过设计使各组分的性能互相补充并彼此关联,从而获得新的优越性能。利用电沉积的方法,引入多种具有电催化活性、稳定性以及良好导电性的颗粒物质制备多元复合电极材料应用于三价铬镀铬工艺中,将对电极的析氧过电位、耐腐蚀性等产生影响,使电极材料综合性能得到大幅度提升。本工作通过在二氧化铅镀液中添加二氧化铈和二氧化锆纳米颗粒电沉积制备出PbO2-CeO2-Zr O2复合阳极材料,采用电化学测试方法考察添加颗粒物对镀层的影响,对三价铬镀铬阳极的研究具有一定的理论和实际价值。

1 实验

1.1 镀层制备工艺

镀层采用复合电沉积的方法制备,阳极为不锈钢板(经过打磨—除油—浸蚀活化处理),阴极为铜板。镀液组成:硝酸铅(Pb(NO3)2)210g/L;氟化钠(NaF)0.5g/L;添加剂0.9g/L;二氧化铈(CeO2粒度为20~30nm)12g/L;二氧化锆(ZrO2粒度为50~60nm)10,20,30,40,50g/L;分散剂1%;p H=2.8;施镀电流密度为20mA·cm-2;施镀时间为1h;温度为60℃,机械搅拌350r/min。制备的复合镀层经过水洗,冷风吹干。

1.2 镀层性能测试

镀层沉积过程采用循环伏安曲线研究,使用CHI660D电化学工作站,采用三电极体系,工作电极为经过前处理过的不锈钢板,辅助电极为铂电极,参比电极为甘汞电极,溶液为添加20g/L二氧化锆的电镀液,温度60℃,扫描速率为50m V·s-1。

镀层耐腐蚀性能采用塔菲尔曲线测量表征,镀层催化活性采用析氧极化曲线测量表征:电化学测量使用CHI660D电化学工作站,采用三电极体系,工作电极为Zr O2不同添加量条件下制备的Pb O2-CeO2-Zr O2复合镀层(10mm×10mm),辅助电极为铂电极,参比电极为甘汞电极,电解液为硫酸盐体系三价铬镀铬溶液,室温。

采用XL30ESEM-TMP扫描电子显微镜测试镀层的微观形貌,利用EDAX-PHOENIX能谱分析仪测定镀层中元素含量。

2 结果与讨论

2.1 循环伏安曲线分析

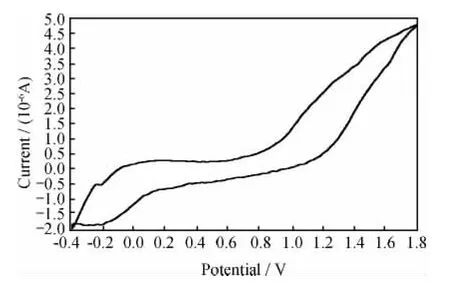

采用循环伏安法考察Pb2+在含有20g/L Zr O2溶液中的沉积过程,探究Zr O2对二氧化铅沉积过程的影响。图1为添加20g/L Zr O2的1次循环伏安曲线,图2为添加20g/L Zr O2的5次循环伏安曲线。

图1 添加20g/L Zr O2的循环伏安曲线Fig.1 Cyclic voltammetry(CV)curve with 20g/L concentration of Zr O2

图2 添加20g/L Zr O2的5次循环伏安曲线Fig.2 CV curves with 20g/L concentration of Zr O2(five cycles)

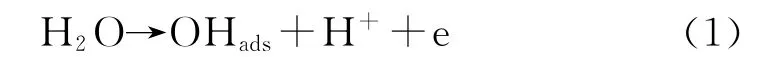

图1表明,随着扫描电位的正移,循环伏安曲线上出现了两个氧化峰,根据Johnson提出的Pb O2沉积机理[35-37],首先,当电位较低时,H2O在电极表面形成吸附态的羟基自由基OHads:

然后Pb2+与羟基自由基(OHads)结合生成可溶性的中间产物Pb(OH:

最后中间产物转化为PbO2,该反应发生的氧化峰形较宽,说明该反应过程为决速过程:

图2显示,在5次循环扫描下,伏安曲线的峰形基本相同,说明Pb O2在基体上的沉积过程是一致的;经过多次扫描后,氧化峰电流非常稳定,几乎没有改变,说明Pb(Ⅱ)的氧化过程非常稳定,不会随着扫描次数的增加而有所改变;图2中循环伏安曲线的还原峰也较小,电极上形成的Pb O2比较难还原,说明Pb(Ⅱ)的沉积是一个稳定的过程。

2.2 耐腐蚀性能分析

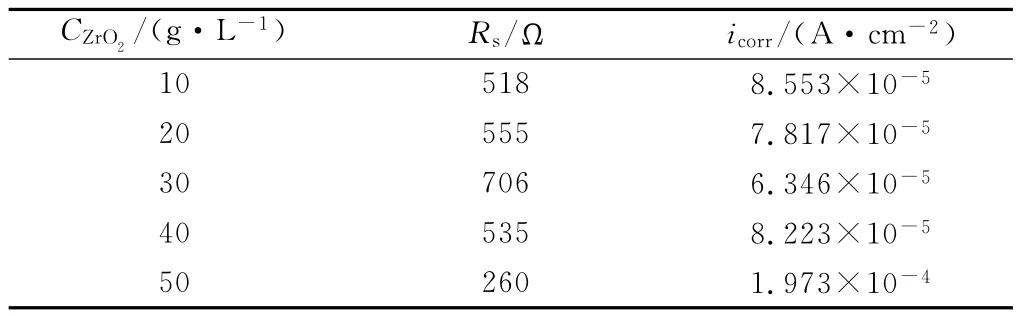

不同Zr O2浓度所得电极的塔菲尔曲线和对应的动力学参数如图3和表1所示。自腐蚀电流密度可以反映电极腐蚀速率的快慢,而自腐蚀电位Ecorr是一个特定的腐蚀体系在没有外加电流的情况下测得的金属电位,它主要反映金属或合金的表面状况和热力学稳定性,Ecorr值愈低,腐蚀倾向愈大,Ecorr愈高,腐蚀倾向愈小[38]。图3表明,除50g/L外,其余浓度下获得的镀层的自腐蚀电位相当,说明它们的腐蚀倾向一样。表1显示,随着Zr O2浓度的增加,电极的极化电阻先增大后降低,自腐蚀电流先减小后增加。50g/L Zr O2浓度下所获镀层的极化电阻很小,自腐蚀电流最大,说明在该工艺条件下所获镀层的耐腐蚀性不好;30g/L镀层的极化电阻最大,20g/L镀层次之,而10~40g/L条件下所获镀层的自腐蚀电流大小相差不大,说明镀层的耐腐蚀性能相近。

表1 不同ZrO2浓度下获得镀层的塔菲尔曲线对应的动力学参数Table 1 Tafel parameters of coatings with different Zr O2 concentration

2.3 电催化活性分析

图4为不同Zr O2浓度所得阳极材料在三价铬镀液中的析氧极化曲线,结果表明,Zr O2含量为20g/L和40g/L时析氧电位最低,析氧电位低,说明电极可以有效地降低耗电量。

根据Tafel关系式η=a+b log i,将析氧极化曲线经Tafel拟合后的参数值列于表2。表2显示,20g/L Zr O2含量条件下所获镀层的交换电流密度最大,与30g/L Zr O2含量的交换电流密度相差6个数量级,说明该电沉积条件下制备的电极作为阳极材料时电催化活性最高。

图4 不同Zr O2浓度下获得的电极的析氧极化曲线Fig.4 Anode polarization curves of composite coatings with different Zr O2 concentration

表2 不同ZrO2浓度下获得镀层的析氧曲线动力学参数Table 2 Anode polarization curves parameters of coatings with different Zr O2 concentration

镀液中的纳米Zr O2颗粒在共沉积过程中具有细化晶粒的作用,提高了复合镀层表面的化学稳定性;同时,Zr O2粒子产生的氧空穴能形成保护性氧化膜,该氧化膜晶粒细小,组织均匀致密,能有效阻止腐蚀介质的进入,使镀层有较好的耐腐蚀性;镀层中适量的纳米ZrO2粒子使电极的有效表面增大,表面活性大幅度提高,电极的析氧电位降低,交换电流密度增大,在有效提高电极催化活性的同时,也降低了槽电压,减小了能耗。综合考虑镀层的耐腐蚀性、析氧电位及其电催化性能,选择镀液中的Zr O2浓度为20g/L。

2.4 复合镀层表面形貌分析

Zr O2浓度分别为10,20,30,40,50g/L时所得复合阳极材料的微观形貌见图5。结果显示,镀液中Zr O2浓度增大,促进电极表面形成结晶细小的镀层,且Zr O2颗粒弥散分布在镀层中,各镀层的沉积形态和结构略有不同。镀层表面出现的圆球形白色颗粒物,是未被完全包覆的纳米颗粒,当Zr O2为10g/L和50g/L时,白色颗粒物最多,这是因为Zr O2的含量少时,对沉积过程的促进作用较弱,氧化沉积层对微粒的包覆能力较差,微粒多以吸附滞留于镀层表面所致;当Zr O2的含量为50g/L时,溶液中的Zr O2会大量吸附在复合镀层表面,并且溶液中颗粒浓度过高会阻碍铅离子的迁移,无法完全包覆吸附的Zr O2颗粒。

图5 不同Zr O2 浓度下获得复合镀层的微观形貌(a)10g/L;(b)20g/L;(c)30g/L;(d)40g/L;(e)50g/LFig.5 Micro-morphologies of composite coatings with different ZrO2 concentration(a)10g/L;(b)20g/L;(c)30g/L;(d)40g/L;(e)50g/L

2.5 元素含量分析

不同Zr O2浓度所得镀层的能谱分析如图6所示。结果显示,随着Zr O2浓度的增大,镀层中CeO2的含量总体相对稳定,镀层中Zr O2的含量先增大后减小;当其溶液中浓度为30g/L时,镀层中Zr O2的含量达到最大值。这是由于Zr O2和CeO2这两种固体微粒的导电能力不同,导电能力较好的Zr O2比较容易共沉积,而镀液中的CeO2有促进沉积的作用,使Zr O2微粒被镀层俘获的几率增大,故随着Zr O2浓度的增大,镀层中Zr元素的含量增加;随着Zr O2浓度的不断增大,一方面由于镀液中Zr O2浓度增大会使镀液黏稠,阻碍铅离子的迁移,大量吸附在镀层表面的纳米颗粒无法被有效包覆;另一方面是在其他工艺条件不变时,颗粒在阳极表面吸附量变化不大,过多的Zr O2也不利于CeO2的吸附,故镀层中Zr O2和CeO2的含量均有所降低。

图6 不同Zr O2 浓度下所得镀层的能谱图 (a)10g/L;(b)20g/L;(c)30g/L;(d)40g/L;(e)50g/LFig.6 EDS spectra of composite coatings with different Zr O2 concentration (a)10g/L;(b)20g/L;(c)30g/L;(d)40g/L;(e)50g/L

3 结论

(1)添加20g/L Zr O2的多次循环伏安扫描后曲线形状基本没有改变,Pb(Ⅱ)的氧化还原过程非常稳定;循环伏安曲线的还原峰较小,PbO2的沉积是一个稳定的过程,该沉积过程与Johnson机理一致。

(2)当 Zr O2浓度为20g/L时,所制备的 PbO2-CeO2-Zr O2惰性复合阳极材料具有良好的耐蚀性和电催化活性,并能有效降低槽电压,减小能耗,表现出较好的综合应用性能。

(3)镀液中的Zr O2有利于细化晶粒,获得均匀致密的复合镀层;随着镀液中Zr O2浓度的不断增大,镀层中CeO2的含量基本稳定,Zr O2的含量呈现先增大后减小的趋势,当其浓度为30g/L时,镀层中Zr O2的含量达到最大值。

[1] DANILV F I,PROTSENKO V S,GORDIIENKO V O.Nanocrystalline hard chromium electrodeposition from trivalent chromium bath containing carbamide and formic acid:structure,composition,electrochemical corrosion behavior,hardness and wear characteristics of deposition[J].Applied Surface Science,2011,257(18):8048-8053.

[2] 梁奇峰.镀铬工艺及其研究进展[J].广东化工,2007,34(11):67-68,109.

LIANG Q F.Chromium electroplating and its research development[J].Guangdong Chemical Industry,2007,34(11):67-68,109.

[3] EL-SHARIF M,CHISHOLM C V.Characteristics of electrodeposited chromium[J].Trans IMF,1997,75(6):208-212.

[4] EL-SHARIF M,CHISHOLM C V.Electrodeposition of thick chromium coatings from an environmentally acceptable chromium(Ⅲ)glycine complex[J].Trans IMF,1999,77(4):139-144.

[5] 沈品华.现代电镀手册:上册[M].北京:机械工业出版社,2010.185-410.

[6] 李永彦,李宁,屠振密,等.三价铬硫酸盐电镀铬的发展现状[J].电镀与精饰,2009,31(1):13-17.

LI Y Y,LI N,TU Z M,et al.Development status of chromium plating from trivalent chromium sulfate solution[J].Plating &Finishing,2009,31(1):13-17.

[7] 吴慧敏,康健强,左正忠,等.全硫酸盐体系三价铬电镀铬的研究[J].武汉大学学报,2004,50(2):187-l91.

WU H M,KANG J Q,ZUO Z Z,et al.Study of electroplating with trivalent chromium in sulfate system[J].J Wuhan Univ,2004,50(2):187-191.

[8] DANILV F I,PROTSENKO V S,GORDIIENKO V O.Electrodeposition of hard nanocrystalline chrome from aqueous sulfate trivalent chromium bath[J].Thin Solid Films,2011,520(1):380-383.

[9] 安茂忠,屠振密.电镀Zn、Cu、Ni、Cr及其合金的研究进展[J].电子工艺技术,2001,22(1):5-9.

AN M Z,TU Z M.Progresses in electroplating Zn,Cu,Ni,Cr and its alloys[J].Electronics Process Technology,2001,22(1):5-9.

[10] 张招贤,赵国鹏,胡耀红.三价铬电镀[J].电镀与涂饰,2005,24(12):50-53.

ZHANG Z X,ZHAO G P,HU Y H.Trivalent chromium electroplating[J].Electroplating &Finishing,2005,24(12):50-53.

[11] LI B S,LIN A,WU X.Electrodeposition and characterization of Fe-Cr-P amorphous alloys from trivalent chromium sulfate electrolyte[J].Journal of Alloys and Compounds,2008,453(1-2):93-101.

[12] PROTSENKO B Y,GORDIIENKO V O,DANILOV F I.Thick chromium electrodeposition from trivalent chromium bath containing carbamide and formic acid[J].Metal Finishing,2011,109(4-5):33-37.

[13] PROTSENKO V S,GORDIIENKO V O,DANILOV F I.Unusually high current efficiency of nanocrystalline Cr electrodeposition process from trivalent chromium bath[J].Surface Engineering,2011,27(9):690-692.

[14] 梁奇峰,何江.三价铬电镀工艺初步研究[J].广东化工,2007,34(10):29-31.

LIANG Q F,HE J.Study of chromium(Ⅲ)electroplating technology[J].Guangdong Chemical Industry,2007,34(10):29-31.

[15] 崔廷昌,张素兰.三价铬电镀[J].电镀与环保,2008,28(3):41-42.

[16] 周智鹏,胡耀红,陈力格,等.硫酸盐三价铬镀铬工艺中杂质的影响及去除[J].电镀与涂饰,2008,27(5):11-13.

ZHOU Z P,HU Y H,CHEN L G,et al.Impurity influence and its removal in process of trivalent chromium plating[J].Electroplating &Finishing,2008,27(5):11-13.

[17] 李广志,殷恒波,李海霞.硫酸铬(Ⅲ)生产工艺开发及在电镀中应用研究[J].江苏环境科技,2007,20(2):11-14.

LI G Z,YIN H B,LI H X.Technology exploitation of synthesis of chromium(Ⅲ)sulfate and its application in electroplating[J].Jiangsu Enviromental Science and Technology,2007,20(2):11-14.

[18] 郑瑞庭.镀铬阳极选用[J].电镀与涂饰,2004,23(3):51-52.

ZHENG R T.Selection of Cr plating anodes[J].Electroplating&Finishing,2004,23(3):51-52.

[19] 毛祖国,管勇,丁运虎,等.氯化物体系三价铬电镀工艺研究[J].绿色制造技术,2008,(4):87-91.

MAO Z G,GUAN Y,DING Y H,et al.Study on trivalent chromium electroplating process in chloride system[J].Green Manufacture Technology,2008,(4):87-91.

[20] DEVILLIERS D,TINH THI M T,MAHE E.Cr(Ⅲ)oxidation with lead dioxide-based anodes[J].Electrochimica Acta,2003,48(28):4301-4309.

[21] IVANOV I,STEFANOV Y,NONCHEVA Z,et al.Insoluble anodes used in hydrometallurgy:Part I.Corrosion resistance of lead and lead alloy anodes[J].Hydrometallurgy,2000,57(2):109-124.

[22] IVANOV I,STEFANOV Y,NONCHEVA Z,et al.Insoluble anodes used in hydrometallurgy:Part II.Anodic behaviour of lead and lead-alloy anodes[J].Hydrometallurgy,2000,57(2):125-139.

[23] 胡耀红,陈力格,刘建平.三价铬镀铬工艺及其新型阳极的初步研究[J].电镀与涂饰,2004,23(2):19-21.

HU Y H,CHEN L G,LIU J P.Primary study of trivalent chromium plating and DSA anode[J].Electroplating & Finishing,2004,23(2):19-21.

[24] SONG Y B,CHIN D T.Current efficiency and polarization behavior of trivalent chromium electrodeposition process[J].Electrochimica Acta,2002,48(4):349-356.

[25] LI B S,LIN A,GAN F X.Preparation and characterization of Cr-P coatings by electrodeposition from trivalent chromium electrolytes using malonic acid as complex[J].Surface and Coatings Technology,2006,201(6):2578-2586.

[26] 邹忠,李劼,丁凤其,等.稀土Eu掺杂对金属氧化物涂层阳极电催化性能的影响[J].中国有色金属学报,2001,11(1):91-94.

ZOU Z,LI J,DING F Q,et al.Effect of doping with rare earth Eu on electrocatalysis of metal oxide anode coating[J].The Chinese Journal of Nonferrous Metals,2001,11(1):91-94.

[27] NIJJER S,THONSTAD J,HAARBERG G M.Cyclic and linear voltammetry on Ti/Ir O2-Ta2O5-MnOxelectrodes in sulfuric acid containing Mn2+ions[J].Electrochimica Acta,2001,46(23):3503-3508.

[28] AROMAA J,FORSEN O.Evaluation of the electrochemical activity of a Ti-RuO2-TiO2permanent anode[J].Electrochimica Acta,2006,51(27):6104-6110.

[29] YE Z G,MENG H M,SUN D B.New degradation mechanism of Ti/Ir O2+Mn O2anode for oxygen evolution in 0.5 M H2SO4solution[J].Electrochimica Acta,2008,53(18):5639-5643.

[30] YE Z G,MENG H M,SUN D B.Electrochemical impedance spectroscopic(EIS)investigation of the oxygen evolution reaction mechanism of Ti/Ir O2+Mn O2electrodes in 0.5M H2SO4solution[J].Journal of Electroanalytical Chemistry,2008,621(1):49-54.

[31] HU J M,MENG H M,ZHANG J Q.Degradation mechanism of long service life Ti/Ir O2-Ta2O5oxide anodes in sulphuric acid[J].Corrosion Science,2002,44(8):1655-1668.

[32] PANIC V V,JOVANOVIC V M,TERZIC S I,et al.The properties of electroactive ruthenium oxide coatings supported by titanium-based ternary carbides[J].Surface & Coatings Technology,2007,202(2):319-324.

[33] 经志宏,李明杰.在三价铬盐水溶液中电沉积铬工艺新型阳极材料的研究(Ⅱ)[J].延边大学学报:自然科学版,1994,20(4):34-38.

JING Z H,LI M J.Studies on new anode mater was used in electrodeposition in Cr3+aqueous solution(Ⅱ)[J].Journal of Yanbian University:Natural Science,1994,20(4):34-38.

[34] 胡耀红,陈力格,赵国鹏,等.三价铬镀铬阳极的研究[J].材料保护,2006,39(4):26-28.

[35] CHANG H,JOHNSON D C.Electrocatalysis of anodic oxygentransfer reactions:chronoamperometric and voltammetric studies of the nucleation and electrodeposition ofβ-lead dioxide at a rotated gold disk electrode in acidic media[J].Journal of the Electrochem Society,1989,136(1):17-22.

[36] CHANG H,JOHNSON D C.Electrocatalysis of anodic oxygentransfer reactions:ultrathin films of lead oxide on solid electrodes[J].Journal of the Electrochem Society,1990,137(10):3108-3113.

[37] YEO I H,LEE Y S,JOHNSON D C.Growth of lead dioxide on a gold electrode in the presence of foreign ions[J].Electrochimica Acta,1992,37(10):1811-1815.

[38] 刘丽,毛英杰,陈志红.钛合金在不同p H值人工唾液中耐腐蚀性能的研究[J].中国生物医学工程学报,2006,25(2):166-169.

LIU L,MAO Y J,CHEN Z H.The effect on the corrosion resistance of Ti alloy in the artificial saliva with different p H value[J].Chinese Journal of Biomedical Engineering,2006,25(2):166-169.