基于ANSYS的EP6柔性飞轮的结构分析

张燕燕,岳巧红,朱明明

(1.黄河科技学院,河南 郑州450093;2.河南出入境检验检疫局,河南郑州450003)

柔性飞轮是发动机上装在曲轴后端的较大的圆盘状零件,具有较大的转动惯量,它可以将发动机做功行程的部分能量储存起来,以克服其他行程的阻力,使曲轴均匀旋转;作为发动机的核心部件之一,飞轮担负着起步、控制、传递动力等重要作用,其机构性能的优劣直接影响着传动系统结构的工作特性和整车传动系统的性能指标。

目前汽车上使用的柔性飞轮大部分为一体式,即挠性盘在使用过程中既与曲轴尾端连接,又与液力变矩器相连接,所以,飞轮挠性盘在工作过程中承受从多方向来的各种载荷,容易产生各种失效形式,从而给柔性飞轮的设计和制造带来了很高的要求。为了满足高强度的使用要求,设计者们只能在已有结构的基础上分别从应力和提高转动惯量的角度,对飞轮进行结构优化设计。文献[1]对飞轮进行了多目标的动态优化,但由于安装空间及结构布置的限制,造成了所获得的最优化参数往往不能实施;文献[2]利用光弹应力分析法,对某飞轮进行试验分析;文献[3]对四缸内燃机曲轴-飞轮组进行了模态分析,并且提出为保证发动机获得良好的动力学性能,还需在应力、模态分析基础上对其动力学特性进行优化。

由于理论计算的难度和工程实际的复杂性,加上生产厂家对开发周期无限缩短的要求,国内厂家多采用商用有限元软件对飞轮结构进行优化和改进,同时利用模拟装车的试验验证其合理性,从而达到减少研发成本,缩短开发周期的目的。

1 一体式柔性飞轮的结构组成

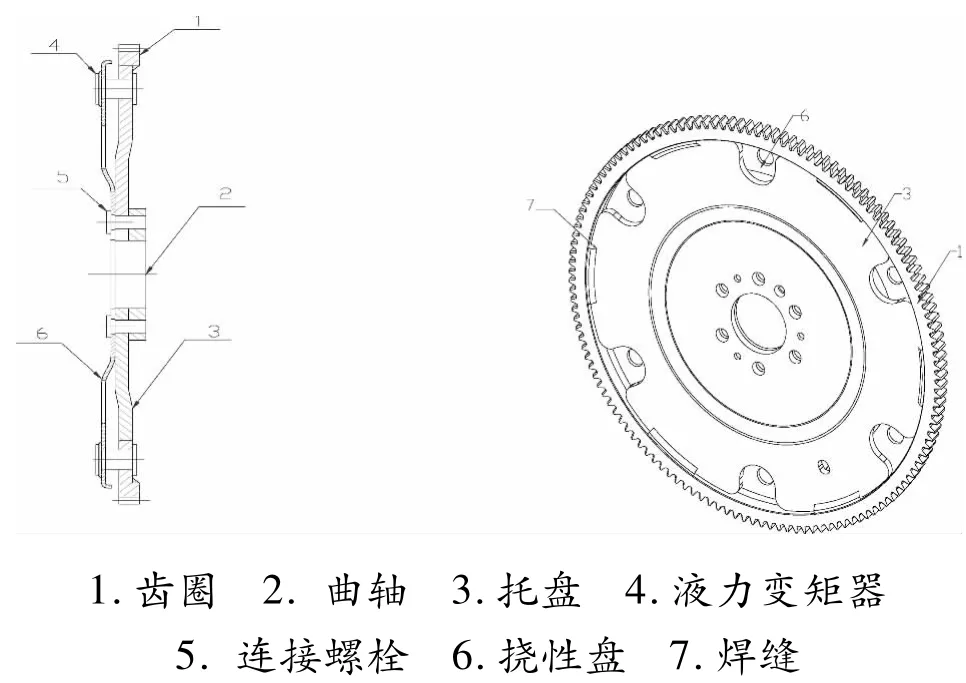

图1为一体式柔性飞轮总成结构示意图,其装配形式在于:连接盘3与齿圈1焊接连接,挠性盘6与连接盘3通过销钉固定连接,并用螺栓5与曲轴2相连接,挠性盘6通过液力变矩螺栓4与变速箱连接,用于传递力矩。

图1 一体式柔性飞轮总成结构示意图

2 建立有限元模型

在有限元分析的过程中,柔性盘的材料采用高强度钢 Q460,Q460材料的力学为:弹性模量为210 000 MPa,泊松比为 0.29,屈服强度为 520—690 MPa,密度为 7.8 ×10-9t/mm3。其它材料均为普通的Q345钢。

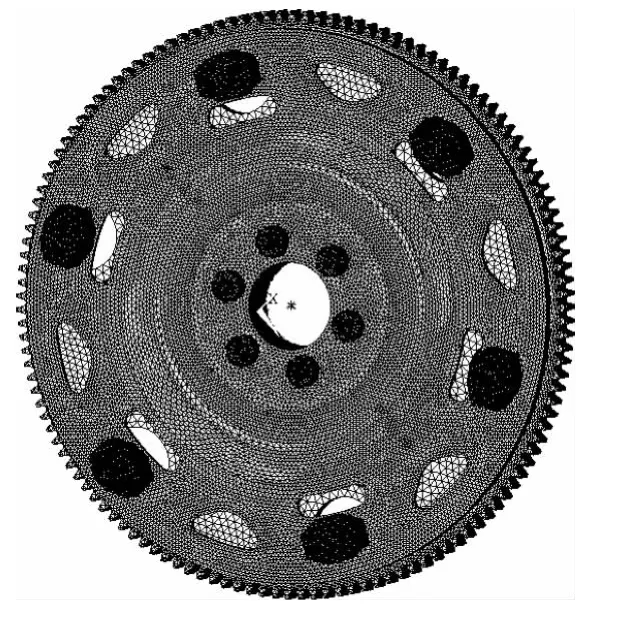

在建立几何模型时,所有的实体单元均采用10节点四面体单元 SOLID187[4],接触对主面采用TARGE170单元,接触对从面采用CONTA174单元,预紧力采用PRETS179单元;划分网格时对几个接触面处采用了细化,划分后一体式有限元模型包含11 899个节点,35 897个单元。有限元模型如图2所示。

图2 飞轮的有限元模型

对于金属材料的高周疲劳试验,一般是通过周期循环的交变载荷作用在试件,用拉伸或者弯曲工况得出材料的S-N(应力-应变)曲线,并取一定的安全系数,用于产品零件的疲劳设计。由于材料的SN曲线测起来费时费力,在单一工况作用下S-N并不能全面反应材料的疲劳寿命,且高周疲劳寿命是基于材料强度应力的,应力越大,零部件的疲劳寿命越短。所以本文省去计算疲劳寿命这一环节,直接以应力与疲劳寿命对比,这样可以实现飞轮的疲劳寿命预测。本文主要分析螺栓在预紧过程中以及轴向加载时的静强度。

2.1 螺栓预紧

在液力变矩器螺栓上施加16 kN轴向预紧力,同时,在曲轴螺栓上施加42 kN的轴向预紧力,变矩器红色端面全约束固定,各部件之间相接触的面均指定为面-面接触,接触面之间摩擦系数0.15。

施加预紧力后柔性盘中心参考点轴向位移如图3所示,从位移图中可计算出轴向相对位移为0.52+0.0429=0.562 8 mm,刚度 K=1 500/0.562 8=2 727 N/mm。

2.2 轴向加载分析

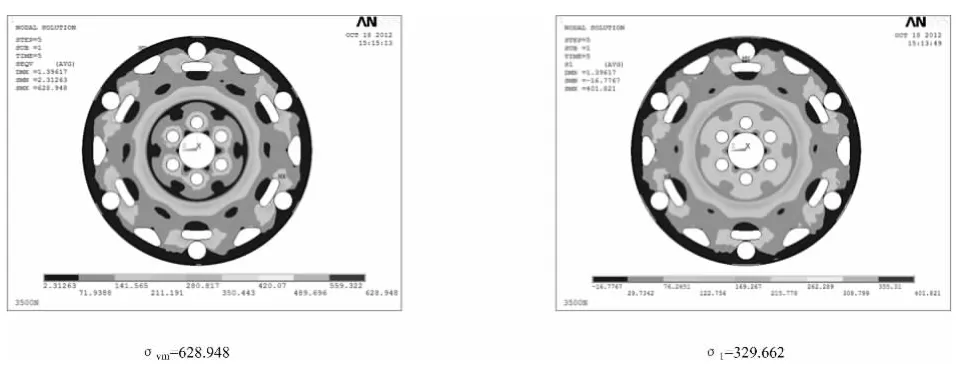

预紧力、变矩器端面的约束及接触面的设置均与预紧力分析时的设置相同。另外,在柔性盘中心孔圆心处设置参考点,并将曲轴图示上的节点与参考点建立刚性连接,约束参考点的径向自由度,并在参考点上施加轴向集中力,分别为1 500 N,3 500 N和-500 N,在3 500 N轴向力的作用下飞轮所受的应力情况如图4、图5所示。

图3 柔性盘轴向位移

图4 3 500N轴向力作用下飞轮所受应力分布情况

图5 -3 500N轴向力作用下飞轮所受应力分布情况

如图4所示,在3 500 N轴向力作用下,柔性盘的最大应力为628 MPa,最大应力出现在中心孔边上;对比试验结果:该轴向疲劳试验共进行了231万次应力循环,远远低于所期望的600万次循环,并且柔性飞轮破环时的裂纹也是沿着中心孔附近开始扩张的,与有限元静力分析最大应力出现的趋势相一致,所以应该对该结构进行改进。本产品最终的改进结构最大应力为467 MPa,试验循环次数为835万次,这说明在飞轮上开孔对产品寿命影响很大。

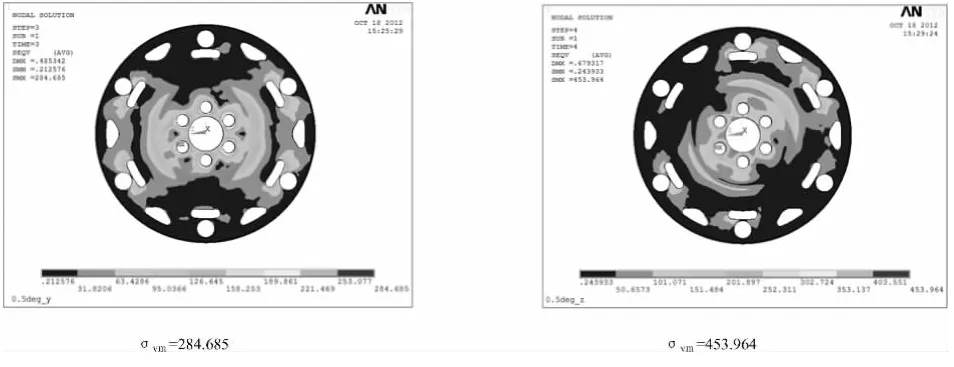

2.3 旋转弯曲应力分析

预紧力、变矩器的约束及接触面的设置均与预紧力分析的设置相同。在柔性盘中心孔圆心处设置参考点,并将曲轴图端面上的节点与参考点建立刚性连接,约束参考点的径向自由度,并在参考点上绕X轴或者Y轴施加0.5°的角位移,分析结果见图6所示。

图6 Y、Z轴方向应力分布情况

结合有限元分析的结果,对比该产品的旋转弯曲试验表明:对产品寿命影响最大的是Z方向的弯曲应力,由有限元模拟结果表明:柔性盘在旋转力作用下的最大应力为453.964 MPa。在试验的条件下,抽取的4件样品都通过了1 000万次循环试验,说明在分析应力不大于453 MPa的条件下,试件都可以满足疲劳试验的要求。

3 柔性飞轮模型的试验验证

对柔性飞轮进行爆裂试验以验证有限元分析结果的准确性。图7为试验现场的图片,爆裂试验转速为n=13 000 r/min,应用文献[5]所述惯性力作用下的应力分析的方法,在柔性盘上出现的最大应力为608.35 mpa,柔性盘为高强度钢,其屈服强度为690 MPa。对飞轮进行该转速下的超速试验,停留时间5 min,飞轮未发生爆裂损坏。

图7 试验图片

以柔性飞轮为研究对象,进行其振动响应的试验验证,采用锤击法对飞轮进行其敲击试验,加速度传感器安装在飞轮总成前端,检测的振动位移信号与飞轮前端冲击锤的力信号放大后进入信号采集处理分析仪,计算机读取数字信号,进行数字信号分析[6]。

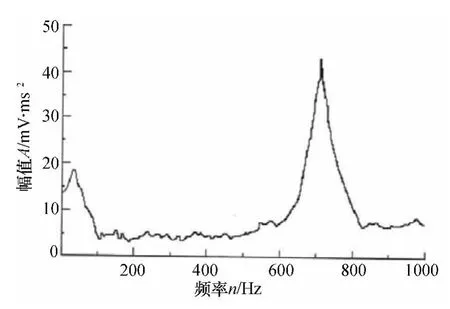

表1为锤击法对飞轮进行响应的多点激励试验的试验条件,力锤与飞轮接触瞬间,产生很大的冲击力,之后,冲击力信号很快衰减,而飞轮在收到力锤的冲击之后,瞬间获得很大的加速度,而后响应信号逐渐衰减,产生的振动信号频谱如图8所示。

表1 试验条件

图8 振动信号频谱

图8 中20.13 Hz、705.8 Hz为飞轮的前两阶频率,其余的波峰为电磁噪声的干扰振动频率,试验得到的前两阶频率,与ANSYS计算的固有频率相比略低,这是因为在建模采用了一些简化和理想的假设,因而计算固有频率有所提高。将实测值与有限元的计算结果进行比较,如表2所示,计算结果与实测值的谈差不超过9%,验证了理论模态分析的正确性。

表2 飞轮各阶模态频率

4 结束语

本文建立了EP6柔性飞轮的有限元模型,并通过试验的方法验证了有限元模型的合理性;对EP6柔性飞轮在预紧及轴向载荷作用下的仿真计算,结果表明:(1)观察各种工况作用下飞轮的应力分布情况,能清楚知道飞轮上的最大应力的大小和位置;(2)有限元分析结果与实际试验结果对比后显示:该型号的柔性飞轮不能满足轴向疲劳试验的要求,同时固有频率偏小;(3)应该对该飞轮的结构再进行优化,在满足其它工况强度要求下,通过改变应力孔的位置或者提高刚度手段来达到释放轴向载荷所产生的应力和提高产品的固有频率,使之满足设计要求。

以上工况是用于模拟试验室内单一工况作用下柔性飞轮的结构强度,在装车试验中,可能是这几个工况中的两个或者几个工况的组合,由于该分析工况中取了一定安装系数,因此可以用于预测柔性飞轮的疲劳寿命。

[1]Spyropoulos T,Psounis K,Raghavendra C S.Performance analysis ofmobility-assisted routing[C]//Proceedings of the 7th ACM International symposium on Mobile Ad Hoc Networking and Computing,2006,22-25,Florence,Italy.New York,USA:ACM,2006:49-60.

[2]Mundur P,Sleligman M,Lee G.Epidemic routing with immunity in delay tolerant networks[C]//Proceedings of the 2008 IEEE Military Communications Conference,November 2008,16-19,San Diego,CA.Piscataway:IEEE,2008:1-7.

[3]Soares V N G J,Farahmand F,Rodrigues J J P C.Impact of vehicle movement models on VDTN routing strategies for rural connectivity[J].International Journal of Mobile Network Detwork Design and Innovation,2009,3(2):103-111.

[4]许鹏,吴昆鹏.大变形旋压柔性飞轮的有限元模拟[J].热加工工艺,2011,40(23):93-97.

[5]周霞,高岚,曲国辉,等.一种柴油机球墨铸铁飞轮疲劳磨损失效分析[A].中国力学学会,学术大会2009论文摘要集.[C]//河南郑州2009:1-9.

[6]宋立权,李亮,尹玉明,等.基于形状约束的双质量飞轮设计理论研究[J].机械工程学报,2012,48(1):111-118 .