ArF准分子激光对氟化物高反射薄膜的诱导损伤

常艳贺,金春水 ,李 春,邓文渊,靳京城

(1.中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,长春130033;2.中国科学院大学,北京100049)

引 言

ArF准分子193nm激光在材料精细微加工、深紫外光刻、材料处理及准分子医疗等诸多领域都得到了广泛的应用[1-2]。激光技术的快速发展,对光学薄膜元件的性能提出了更加苛刻的要求。不仅要求薄膜拥有较低的光学损耗和较高的聚集密度,而且还要具有较高的激光损伤阈值和较长的使用寿命。无论是ArF准分子激光器还是激光应用系统,都必须考虑在高能量激光辐照下如何减小薄膜元件的损伤,而损伤后的薄膜元件将直接降低系统的光束质量,使激光应用系统的性能迅速退化,直至整个系统功能崩溃,因此,光学薄膜元件抗激光损伤能力的强弱将对整个系统起到至关重要的作用。

鉴于193nm薄膜在ArF激光应用系统中的重要性,国外从20世纪90年代开始对193nm光学薄膜元件的激光损伤进行了大量的研究[3-9]。研究人员发现,导致193nm激光薄膜元件损伤的因素很多,主要原因不再是以往常见的节瘤缺陷,而是尺度更小的纳米量级缺陷,包括体内空洞、裂纹、柱状微结构缺陷和晶格失配等。这些缺陷不仅控制困难,且难以避免,而是导致193nm氟化物薄膜元件激光辐射局域化损伤的主要机理[10-12]。另外,在高能量激光的辐照下,高反射薄膜体内的驻波电场分布也是薄膜损伤的重要原因[13-14]。与国外的系统研究相比,国内因受到损伤测试条件的制约,对193nm薄膜激光损伤的研究较少[15]。

据此本文中通过热蒸发方法在不同工艺条件下制备了氟化物高反射薄膜,利用实验室搭建的193nm激光损伤系统对薄膜元件进行损伤测试,并根据薄膜损伤形貌和损伤深度的表征结果,分析在不同工艺条件下制备的193nm氟化物高反射薄膜的损伤机理。

1 样品制备与损伤测量装置

1.1 样品制备

LaF3/MgF2高反射薄膜样品是采用钼舟蒸发方法在高真空镀膜系统中沉积而成,制备时本底真空度高于2×10-4Pa,沉积温度分别为300℃和350℃,沉积速率控制在0.2nm/s左右。LaF3/MgF2高反射薄膜的膜系为 sub/(LH)232L/air,其中air表示空气,H表示高折射率材料LaF3,L表示低折射率材料MgF2,薄膜材料均采用Merck公司产品,sub表示基底,材料为直径25.4mm、厚度1.5mm双面抛光氟化钙(CaF2),镀制前对基底进行了超声清洗和UV光照射处理等工作。

1.2 损伤测量装置

薄膜样品的激光损伤阈值测试采用基于国际标准ISO11254搭建的散射光检测薄膜激光损伤的测量系统[16],该系统用连续的He-Ne激光作为探测光束入射到样品上,被检测样品处探测光与ArF准分子激光光束重合,测出受ArF脉冲激光辐照前后样品散射He-Ne激光的能量变化,并采用Nomarski相衬微分干涉显微镜在200倍视场范围内观测,以和散射光相结合的方式判别薄膜是否损伤,损伤后的深度采用台阶仪进行测试,测试系统的典型结构示意图如图1所示。

损伤阈值测试采用1-on-1方式,即每个样品点只接受一个激光脉冲辐照,不管是否发生损伤,样品移至下一个未辐照点,增加能量密度继续辐照。阈值评价方法采用零几率损伤方式,即计算出每一个能量密度辐照点中的损伤几率,需要测出多个能量密度下的损伤几率,包含损伤几率为0和损伤几率为100%的能量密度值。然后以能量密度为横坐标,损伤几率为纵坐标,做出能量密度与损伤几率图,再对图中数据做线性拟合,拟合线与横坐标的交点处的能量密度即为零几率损伤阈值。

Fig.1 Schematic diagram of measurement system for laser induced damage threshold

2 实验结果及分析

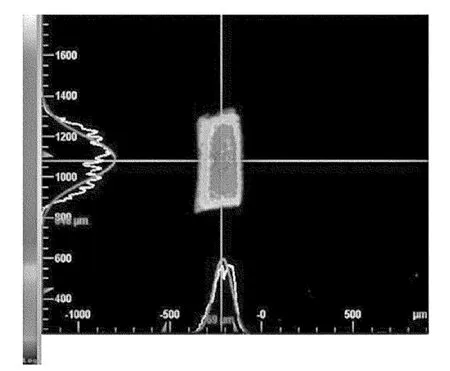

测试前对样品进行UV辐照30min,同时将激光器预热15min,并检测激光光斑的能量分布,对激光光斑进行聚焦和微调,调整后的光斑大小为0.22mm ×0.44mm,如图2 所示。

Fig.2 Focused spot size of ArF laser beam

对沉积温度在300℃条件下制备的LaF3/MgF2规整高反射薄膜进行ArF准分子193nm激光损伤阈值测量。根据实验中损伤几率和能量密度的数据点,经过线性拟合得出的拟合方程为:y=-480.09+275.69x,其中横坐标x表示激光能量密度,纵坐标y表示损伤几率,求解出样品的损伤阈值(零几率)为1.74J/cm2,如图3 所示。

Fig.3 Laser induced damage threshold of the quarter HR fluoride coatings deposited at 300℃and irradiated by laser at 193nm

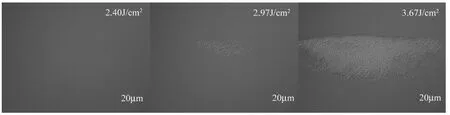

在氟化物高反射薄膜的破坏过程中,使用Nomarski相衬微分干涉显微镜观察和记录了不同能量密度作用下薄膜样品的破坏形貌及其发展过程。从图4中可以看到,在激光光斑辐照范围内,薄膜表面已经出现了大量烧蚀状的孔洞,并随着激光能量密度的增加(图中右上角数值),辐照中心有扩大的趋势。在薄膜沉积过程中,为了减少薄膜的表面缺陷[17],降低沉积速率并控制在 0.2nm/s左右,显微镜观测结果表明,薄膜的表面缺陷已经大面积减少,但是低沉积速率的另一个影响是薄膜在基底上的迁移能量较弱和扩散速率不够,导致薄膜的致密性差,柱状微结构也比较疏松,在高能量激光辐照下容易出现烧蚀状的孔洞现象,如图4所示。

Fig.4 The damage morphology of the quarter HR coatings deposited at 300℃

Fig.5 The damage morphology of the quarter HR coatings deposited at 350℃

为了提高薄膜的聚集密度,适当的增加沉积温度是一个有效的手段。实验中增加沉积温度至350℃,其它制备条件和损伤测试条件均不变。从图5的损伤形貌中可以看出,在光斑辐照的范围内,烧蚀状的孔洞数量明显减少,并且损伤程度和损伤阈值都有了改善,经测试,在沉积温度为350℃条件下的氟化物高反射薄膜损伤阈值为1.90J/cm2。

沉积温度的增加,会使薄膜在基底上的迁移能量增强和扩散速率增大,同时薄膜生长的晶粒也开始变大[18],这样的生长方式得到了较高的聚集密度,但薄膜表面粗糙度也随之变大,对沉积温度为300℃和350℃的薄膜样品未损伤部分在5μm×5μm面积内进行表面粗糙度测试,原子力显微镜拟合结果显示,表面粗糙度分别为2.1nm和3.5nm,样品的表面形貌如图6所示。

Fig.6 Surface micrograph of the quarter HR coatings deposited at different temperature

在激光辐照范围内,聚集的能量使粗糙的薄膜表面容易产生烧蚀状的孔洞现象。随着激光能量密度的增加,烧蚀孔洞的数量也随之增加,并有连接成片的趋势。当激光能量密度继续增加时,薄膜以表面的孔洞缺陷为中心开始破斑,且破斑逐渐连接成片,在很短的时间内吸收了足够多的激光能量,致使破斑区域内温度骤升,能量来不及传导和散发,产生很强的热冲击波直接将薄膜表面层熔化,损伤面积与激光光斑形状和能量分布有关。

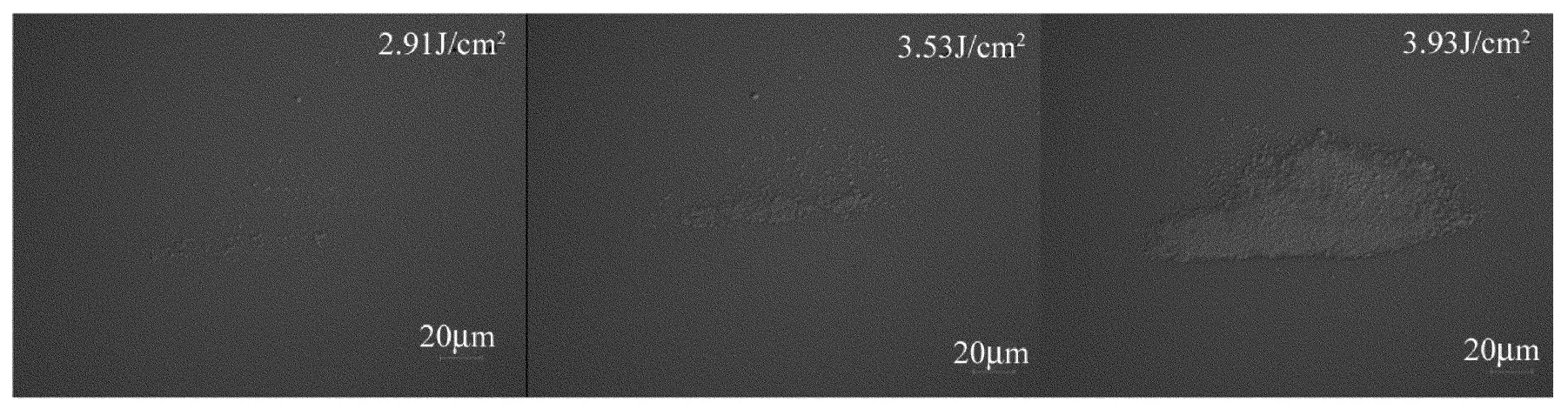

规整膜系的结构中,高反射薄膜内部会形成驻波场,其强度正比于入射光强度的平方根。驻波场的最大峰值在入射介质的表面层,其后各峰值处于膜层的交界面且震荡程度随着厚度的增加呈指数衰减。由于激光能量主要集中在驻波电场最大峰值处,所以表面的保护层最先遭到破坏,随后会损伤到下面的膜层。在薄膜的周期结构中,高低折射率交替时容易产生纳米量级的缺陷,这些缺陷被膜层内的驻波电场加热至等离子状态,损伤也容易在此交界面处发生。为此,设计了基于薄膜体内电场强度分布的非规整膜系,并在沉积温度为350℃条件下制备高反射薄膜,其它制备条件和损伤测试条件均不变。薄膜的损伤形貌和规整膜系相比较为类似,如图7所示。

Fig.7 The damage morphology of the non-quarter HR coatings deposited at 350℃

由规整膜系改为非规整膜系后,薄膜体内和界面处的电场峰值分布均落在吸收较小的低折射率材料MgF2上,这样有利于薄膜损伤阈值的提高,测量得到非规整氟化物高反射薄膜的损伤阈值为2.25J/cm2,并对最大损伤区域通过台阶仪进行了深度测试,3种工艺条件下薄膜的损伤情况如表1所示。

Table 1 Damage comparison of high reflection fluoride coatings prepared under three conditions

3 结论

对不同工艺条件下LaF3/MgF2高反射薄膜进行了ArF准分子193nm激光的损伤实验,结果表明:降低沉积速率后,薄膜的表面缺陷得到较好的控制,但薄膜体内的聚集密度较低,激光辐照后表面容易出现大量烧蚀状的孔洞;沉积温度增加后,随着体内聚集密度的增加,薄膜的损伤程度和损伤阈值均有所提升;另外薄膜采用非规整膜系后,体内和界面处的电场峰值分布均落在吸收较小的低折射率材料MgF2上,这样也有利于薄膜损伤阈值的提高。因此,上述工艺条件下制备的高反射薄膜损伤是由薄膜体内的聚集密度和电场强度分布所共同引起的。

[1] YU Y S,YOU L B,LIANG X,et al.Progress of excimer lasers technology[J].Chinese Journal of Lasers,2010,37(9):2253-2270(in Chinese).

[2] ULLMANN J,MERTIN M,ZEISS C,et al.Coated optics for DUV-excimer laser applications[J].Proceedings of SPIE,2000,3902:514-527.

[3] THIELSCH R,HEBER J,KAISER N.Critical issues on the assessment of laser induced damage thresholds of fluoride multilayer coatings at 193nm[J].Proceedings of SPIE,2000,3902:224-234.

[4] LAUX S,BERNITZKI H,KLAUS M,et al.Long time radiation resistant optical coatings for UV excimer laser applications[J].Proceedings of SPIE,2001,4347:13-16.

[5] WEI C Y,SHAO J D,HE H B,et al.Mechanism initiated by nanoabsorber for UV nanosecond pulse driven damage of dielectric coatings[J].Optics Express,2008,16(5):3376-3382.

[6] BLASCHKE H,ARENS W,RISTAU D.Thickness dependence of damage thresholds for 193nm dielectric mirrors by predamage sensitive photothermal technique[J].Proceedings of SPIE,2000,3902:242-249.

[7] IZAWA T,YAMAMURA N,UCHIMURA R,et al.Damage thresholds and optical stabilities of fluoride HR coatings for 193nm[J].Proceedings of SPIE,1994,2114:297-308.

[8] BERNITZKI H,LAUTH H.Current status of radiation resistance of dielectric mirrors in the DUV[J].Proceedings of SPIE,1998,3578:105-116.

[9] HEBER J,THIELSCH R,BLASCHKE H,et al.Microstructure and radiation interactions of optical interference coatings for 193nm applications[J].Proceedings of SPIE,1999,3738:159-165.

[10] GUNSTER S,BLASCHKE H,RISTAU D.Laser resistivity of selected multilayer designs for DUV/VUV applications[J].Proceedings of SPIE,2007,6403:640318.

[11] DIJON J,QUESNEL E,PELLE C,et al.Laser damage of optical coating from UV to deep UV at 193nm[J].Proceedings of SPIE,1998,3578:54-63.

[12] BLASCHKE H,RIGGERS W,RISTAU D.Exposure of high reflecting fluoride coatings under high fluence conditions at 193nm[J].Proceedings of SPIE,2010,7842:78420I.

[13] ARNON O,BAUMEISTER P.Electric field distribution and the reduction of laser damage in multilayers[J].Applied Optics,1980,19(11):1853-1855.

[14] ABROMAVICIUS G,BUZELIS R,DRAZDYS R,et al.Influence of electric field distribution on laser induced damage threshold and morphology of high reflectance optical coatings[J].Proceedings of SPIE,2007,6720:67200Y.

[15] CHANG Y H,JIN Ch Sh,DENG W Y,et al.Study on laser induced damage of coating at 193nm [J].Laser Technology,2011,35(3):308-311(in Chinese).

[16] MELNINKAITIS A,MIKSYS D,BALCIUNAS T,et al.Automated test station for laser induced damage threshold measurements according to ISO 11254-2 standard[J].Proceedings of SPIE,2006,6101:61011J.

[17] CHANG Y H,JIN Ch Sh,LI C,et al.Laser induced damage of fluoride coatings at 193nm [J].Chinese Journal of Lasers,2013,40(7):0707001(in Chinese).

[18] CHANG Y H,JIN Ch Sh,LI C,et al.Optical characterization and structure properties of ultraviolet LaF3thin films by thermal evaporation[J].Chinese Journal of Lasers,2012,39(10):1007002(in Chinese).