激光刻蚀半球型铂电阻的定位研究

孔荣宗,刘济春,吴云峰,肖红云,吴 波

(1.中国空气动力研究与发展中心超高速空气动力研究所,绵阳621000;2.电子科技大学光电信息学院,成都610054)

引 言

薄膜热流传感器是利用附着在某种材料表面的金属薄膜测量材料表面温度变化,通过传热模型计算获得表面热流密度的一种传感器。目前,薄膜铂电阻热流传感器的铂薄膜作为主要的测温敏感元件,凭借其稳定性好、测量范围大、精度高、重复性好等优点在各个行业应用越来越广泛,发展势头相当迅猛,如何制作高质量的薄膜铂电阻已成为行业讨论热点[1]。在高超声速气动热环境风洞实验方面,由于实验模型外形复杂,模型上不同表面位置的热流值变化剧烈,准确定位测点位置是获得高精度实验测量数据的前提条件。

传统的铂薄膜制作方法是利用掩膜制作铂薄膜,但气动热模型的复杂导致掩膜制作困难、传感器成本高。在现有的微电子微细加工技术[2]中,激光刻蚀是利用激光对集成光学器件、微光学与衍射元件、计算全息图等进行精密加工,具有工艺简单、精度高、速度快、效率高等优点,已广泛应用于薄膜电阻的制作[3-5],在激光刻蚀薄膜铂电阻的研究中,遇到了在半球面上刻蚀薄膜铂电阻的情形,因此展开了激光刻蚀工艺研究。

1 激光刻蚀原理

激光刻蚀薄膜铂电阻的工作原理是将激光器发出的脉冲激光束进行聚焦,根据计算机设置的图形扫描薄膜层,使被扫描的铂膜层熔融、蒸发或汽化,通过改变薄膜的宽度、厚度或长度,调整薄膜电阻的电阻值[6]。

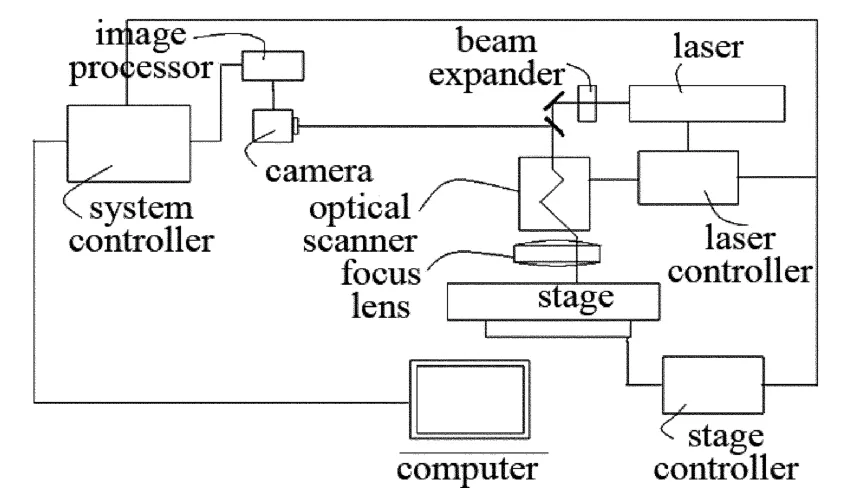

激光刻蚀机是集计算机控制、光学、精密机械和精密测量等技术于一体的高技术微细加工设备[7-10]。激光刻蚀系统的基本机构如图1所示,主要由激光器、扩束器、扫描振镜、聚焦透镜、CCD相机、照明光源、调焦系统、2维移动工作平台和控制技术机等部分构成。

Fig.1 Schematic of main components of laser corrosion system

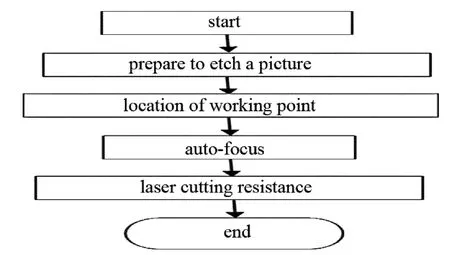

激光刻蚀半球型工件的工作流程如图2所示。对电阻的刻蚀图形预先利用AutoCAD设计后输入到计算机;利用视觉成像系统对加工点进行精确定位,通过2维平台把激光光束中心移动到加工点;在垂直方向上调焦系统微调平场自聚焦透镜,激光光束聚焦达到最好的质量;激光按照一定的轨迹烧蚀薄膜电阻是根据计算机预置图形生成的扫描路径,实现预置图形。

Fig.2 The flowchart of laser corrosion hemisphere platinum resistor

由于加工的半球型工件比CCD相机视场要大得多,对加工位置即半球半圆周上的加工点进行精确定位变得异常困难,因为在视觉系统中无法直接识别顶点。作者通过对半球边缘上的点进行定位,通过计算对半球顶点完成定位并切割电阻;载物平台旋转一定角度并补偿计算出的补偿值,完成对加工点定位并切割电阻,最后对定位结果进行了测量验证。

2 LED背光源

激光刻蚀机的视觉成像系统[7]包括光源、CCD相机和成像镜头等,其功能包括两个方面:(1)实时监测激光光束质量,测量参量用于光束控制系统进行反馈控制;(2)精确定位被加工区域,实时监控加工过程。

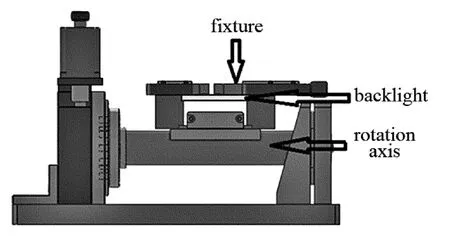

传感器玻璃基底为半球型[11],尺寸为∅40mm。刻蚀机视觉成像系统采用定焦镜头,视场约为3.2mm×2.5mm,因此整个半球的轮廓无法全部显现,在计算机上看到的是半球的一小部分,要加工的半球顶点位置在获得的视频图像中无法直接定位出,因此提出了先对半球边缘点提取坐标,然后利用计算定位半球顶点,根据计算值旋转载物平台旋转轴以定位半圆周加工点。载物平台设计图如图3所示。

Fig.3 Rotary platform

实现上述方法需要对半球边缘进行清晰地成像。LED背光源具有发光均匀、方向分散、亮度高、寿命长等特点[12]。经过多次实验,采用了对半球边缘成像效果最好的LED背光源作为视觉成像系统的光源。

3 边缘点坐标值提取

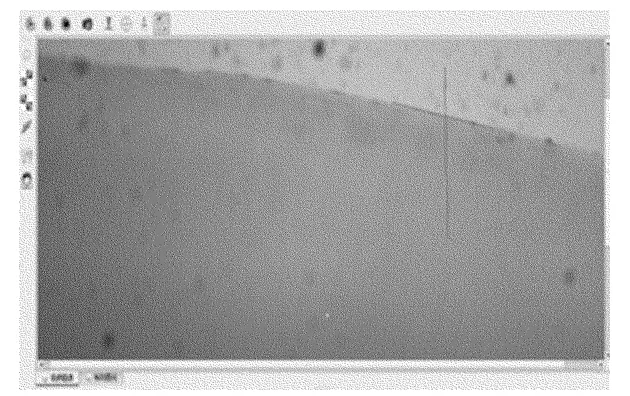

刻蚀机视觉成像系统拍摄的工件图像是俯视图,在此图上半球型样品的边缘将会是一个圆型。由于整个工件无法完全呈现在视场中,因此如图4所示,在视频画面中移动平台只能看到很小的一部分圆形边缘。

Fig.4 Hemisphere edge image

边缘被找到后,暂停摄像得到边缘图像。如图4中的边缘图像所示,可以通过两条红色直线确定边缘上的一个点,其中一条直线与边缘相切,另外一条直线和第1条直线相会点是切点,这个切点的坐标值就是需要获得的半球边缘上的一个坐标点值。

4 顶点坐标值计算

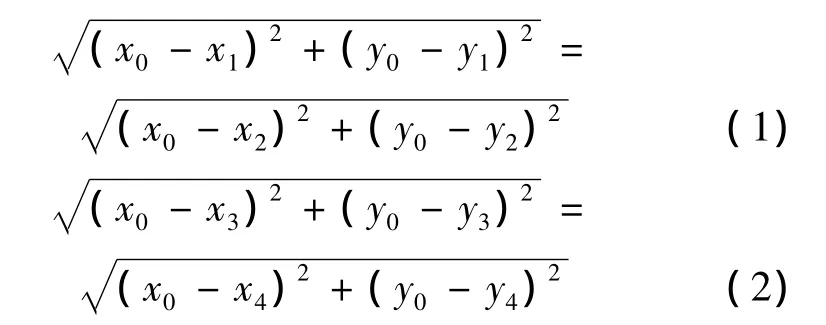

因为需要移动水平移动平台使得激光光斑聚焦点和激光烧蚀位置是同一点才能进行定位,因此只需要计算半球底面所在平面的横坐标和纵坐标。采用上述方法提取半球边缘四周的4个点的坐标,分别设为B(x1,y1),C(x2,y2),D(x3,y3)和E(x4,y4)。这4个点组成一个圆,设其圆心坐标为A(x0,y0),圆心到4个点的距离相等即为半径,因此AB=AC,AD=AE,可以得到如下公式:

根据上面公式,计算出的坐标点A(x0,y0)即为这4个点确定的圆的圆心。因为半球顶点在半球底面的俯视图中的点就是圆心A,因此激光刻蚀机根据圆心A的坐标值移动水平平台把激光光斑在半球顶点上聚焦定位。计算机就可以控制振镜以半球顶点作为预制图形原点完成激光扫描刻蚀,去除不需要的薄膜,得到设计获得的薄膜电阻图形。

5 旋转定位

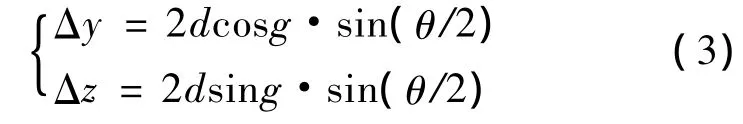

如图5所示的半圆周上,需要在顶点B一侧C点处烧蚀薄铂膜。由于薄膜形状与传感器性能有较大关系,理想的薄膜电阻图形边缘平整、且垂直于工件表面。要实现如此的激光刻蚀薄膜电阻图形,在棱镜扫描时,需要通过旋转平台不断移动工件,使激光聚焦光斑一直垂直于半球的加工点的切面。在图5中,A为半球球心,O为旋转轴轴心,球心与轴心不是同一点,两点之间的距离为d,∠BAC的角度值为θ。如旋转轴沿O旋转θ后,同样半球旋转了θ,保证激光聚焦光斑一直垂直于半球过C点的切面。但是如图5所示,半球球心A将在y方向和z方向发生偏移 Δy,Δz,移动到A'。

Fig.5 Platform sketch and Hemisphere sketch map

在图5 中,l/2=dsin(θ/2),推导出l=2dsin(θ/2);g+f=90°,θ/2+f=90°,推导出 θ/2=g;由Δy=lcosg,Δz=lsing,得到:

在旋转轴转动θ后,按Δy和Δz值移动2维平台,补偿y方向和z方向的偏移量,实现了球心A旋转了θ,激光聚焦光斑在C点定位,保证激光束垂直于半球切面。计算机此时可以控制振镜以此点视为预存图形原点进行激光扫描刻蚀薄膜,去除设置图形薄膜形成所需的薄膜电阻图形。

6 实验结果

采用上述方法完成定位后,进行了半球局部刻蚀验证,半球顶点和顶点加工点相差5°。图6a为计算机中预存的薄膜电阻的设计图形,激光刻蚀后形成的图形为图6b。图6a和6b相比较,可以初步观察到两图形状近似,形成的薄膜电阻边缘较齐整,但也有一些差异。

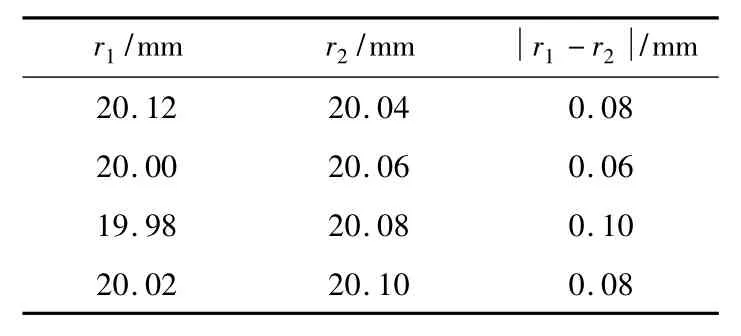

Fig.6 Corrosion image

验证半球铂电阻顶点定位:半球型铂电阻顶点可认为是图6中两个三角形的共同顶点,半球半径采用游标卡尺测量,4个方向的半径的测量值为r1;各方向对应的半球真正直径测量值为m,因此由r2=m/2计算获得半球真正的半径值r2。表1中的数据是4个方向半球测量半径与真正半径的差值的绝对值。半球材料为耐高温玻璃,存在加工误差,导致在4个方向的真正半径,即r2的值是不相同的,从表1可以计算得到的平均值为0.08mm。而半球实际半径值可以认为是4个方向的真正半径值r2的平均值,其值约为20.07mm。因此实际的圆心与通过以上定位方法定位的圆心的距离偏差平均值约为0.08mm,与真正半径值r2的平均值相比误差约是0.39%,如此小的差异是可以满足传感器制作和热流测量要求。

Table 1 Observed value

验证顶点一侧加工点定位:如图5所示,2维移动平台从顶点B移动到加工点C在y方向的距离是线段BD的长度,可以计算得BD值为1750μm,其精度为2μm。旋转角度 θ可以利用△ABC和△BDC的关系计算获得。△ABC中B点到AC边的高是BE,由于BD与AB垂直,BE与AC垂直,B,C两点都是半圆上的点,因此有AB=AC=r,有∠ACB=∠ABC,∠ACB+∠EBC=90°,∠ABC+∠CBD=90°,根据上述关系可以推得∠CBD=∠EBC,有△BDC与△BEC全等,推导出BD=BE;BE=rsinθ,推出θ=arcsin(BD/r)。由于理论半球半径为r值为20mm,代入上式计算出旋转角度 θ的值为5.02°,相对误差3.9%,误差较小满足了刻蚀定位精度要求。

7 结论

在半球型工件尺寸大于视觉系统视场时,半球半圆周上的加工点定位困难,解决方法是先提取半球边缘上4个点的坐标值,然后半球顶点坐标值是使用这4个点的坐标值计算获得,再实现顶点定位,计算机根据此值控制电机旋转,同时根据补偿偏差值移动2维平台实现在圆周上加工点定位。半球薄膜刻蚀定位表明,定位得到的顶点与真正半球顶点在半球底面的正投影的相对误差约为0.39%;理论旋转角度与定位半圆周上的加工点和定位的顶点与球心连线的夹角相对误差为3.9%。表明这种定位方法可以较好地定位半圆周上加工点与半球型工件的顶点,因此,激光刻蚀机在半球工件上具有较小的定位偏差,可以实现高质量的刻蚀薄膜电阻,形成较理想的薄膜电阻图形。

[1] LU J,CHU J,HONANG W H,et al.Preparation of thick Pb(Zr,Ti)O3(PZT)film by electrostatic spray deposition(ESD)for application in micro-system technology[J].Applied Physics,2002,41(6):4317-4319.

[2] PAN K L,CHEN Z Ch,FU J Zh.Laser assisted microprocessing technology and its application in MEMS micro-manufacturing[J].Manufacturing Technology & Machine Tool,2002,10(3):5-7(in Chinese).

[3] WU B,WU Y F,KUAN Y.Direct laser writing of thin platinum film resistors[J].Laser Technology,2012,36(3):379-381(in Chinese).

[4] LI X G,CHEN J M,LIU F R.Study on direct writing thin film conductive line using pulse fiber laser[J].Chinese Journal of Lasers,2010,37(12):3196-3200(in Chinese).

[5] LIU J W,ZENG X Y.Status and prospect of laser direct writing[J].Laser Journal,2001,22(6):15-18(in Chinese).

[6] SUN J F,TANG J H,GUO X G.The analysis of laser trimming resistance technical on the resistance value precision[J].Applied Laser,2004,24(3):139-141(in Chinese).

[7] YUE S,WU Y F,YE Y T,et al.The design ang realization of laser resistor trimming machine for preparative blueprint[J].China Science and Technology Information,2010(7):56-59(in Chinese).

[8] ZHANG F,ZENG X Y,LI X Y,et al.Laser etching and cutting printed circuit board by 355nm and 1064nm diode pumped solid state lasers[J].Chinese Journal of Lasers,2008,35(10):1637-1643(in Chinese).

[9] LIANG F C,HU J,XU Z J.Realization of electric control of laser direct writing mesh on concave spherical substrate[J].Optics and Precision Engineering,2006,14(5):792-796(in Chinese).

[10] WEI G J,SHAO J,ZHOU X H,et al.Laser direct writing system of fabricating binary optical elements[J].Journal of Optoelectronics·Laser,2006,17(10):1213-1215(in Chinese).

[11] WU B.Study of space curvilineer direct laser writing technology[D].Chengdu:University of Electronic Science and Technology of China,2012:5(in Chinese).

[12] MUNISAMY A.Progress of LED backlights for LCDs[J].Journal of the Society for Information Display,2008,16(2):287-310.