小砂轮径向缓进给磨槽的耗损规律和机理分析

田欣利, 王 龙, 王望龙, 唐修检, 王朋晓

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

小砂轮轴向缓进给磨削是一种可以实现工程陶瓷等硬脆材料外圆表面加工的低成本、高效率的加工方法。小砂轮结构和制造工艺简单,动平衡性好;磨削过程中砂轮振动小,切削抗力小[1-2],可获得较好的凹槽加工精度。笔者尝试采用小砂轮径向缓进给磨削来实现工程陶瓷等硬脆材料外圆或小内孔表面的凹槽加工。由于小砂轮在凹槽加工过程中受到的磨削力和磨削热综合作用会与常规表面磨削加工过程有所不同,砂轮的磨损状况也会存在差异,因此,笔者设计了工程陶瓷的小砂轮径向缓进给磨槽试验系统方案,通过显微放大镜观测小砂轮片工作表面的形貌来分析其磨损形式并研究其机理[3-5],通过称重法对小砂轮的磨损进行了跟踪测量,从而揭示小砂轮在不同磨损阶段的差异及其原因。

1 试验研究方案

1.1 试验条件

试验采用专用的电镀金属结合剂金刚石小砂轮和薄片状表面多槽型烧结金属结合剂砂轮片。小砂轮的磨头厚度2 mm,直径12 mm;砂轮片厚度2 mm,直径100 mm。其实物结构分别如图1、2所示。

图1 电镀金刚石小砂轮图2 薄片状砂轮片

试验采用北京机电研究院生产的BV-75立式铣削加工平台,其主轴功率为15 kW,可无级调速范围为60~7 000 r/min。

试验采用反应烧结Si3N4陶瓷试件,材料尺寸规格为φ=26 mm,h=60 mm。材料的主要性能参数:密度ρ=2.73 g/cm3,硬度HRA=85,弹性模量E=160 GPa,断裂强度KIC=2.85 MPa/m2。

1.2 试验方法

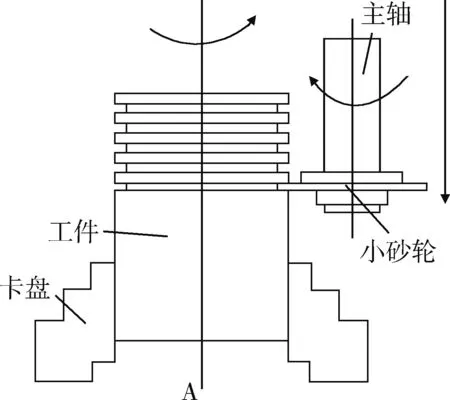

工程陶瓷的小砂轮径向缓进给磨槽及加工过程如图3所示。工件装夹在三爪卡盘上随A轴低速旋转,加工用小砂轮安装在加工中心主轴上随其高速旋转,工作台沿小砂轮径向缓进给运动。BV-75机床能实现高主轴转速和高精度,一次装夹定位便可实现工件表面多道环形槽加工。

图3 凹槽加工示意图

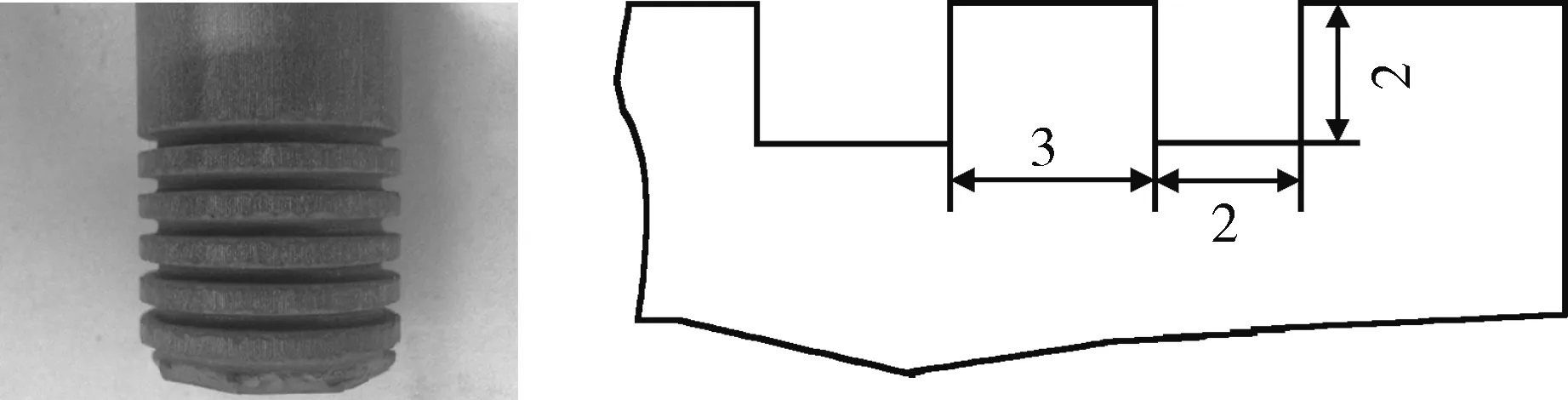

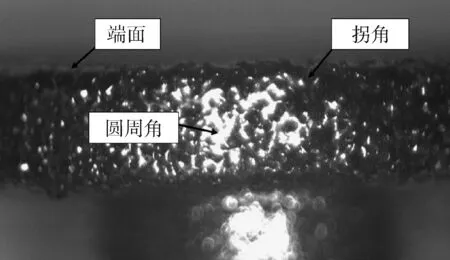

试验在有磨削液冷却条件下进行,加工的环形槽的深度为2 mm, 凹槽宽度为2 mm,其加工效果如图4、5所示。加工过程中工件转速为100 r/min。

当使用电镀金刚石小砂轮时,小砂轮转速为5 000 r/min;当使用烧结砂轮片时,其转速为3 000 r/min。磨槽的径向进给速度分别为0.5、1、2 mm/min。

图4 加工后凹槽实物图5 加工后凹槽剖面图

试验选择以小砂轮的质量变化来衡量砂轮的磨损程度,即考察砂轮的磨损质量随加工槽数变化的关系。称质量前,选用丙酮试剂清洗掉小砂轮表面的油渍和磨屑。试验采用的测量工具为LA204型电子分析天平,其测量精度为0.1 mg。

试验采用爱国者数码观测王GE-5对多槽型砂轮片各加工部位放大180倍观察,便于分析砂轮工作面的磨损机理。

2 试验结果及分析

2.1 小砂轮的磨损形式和机理分析

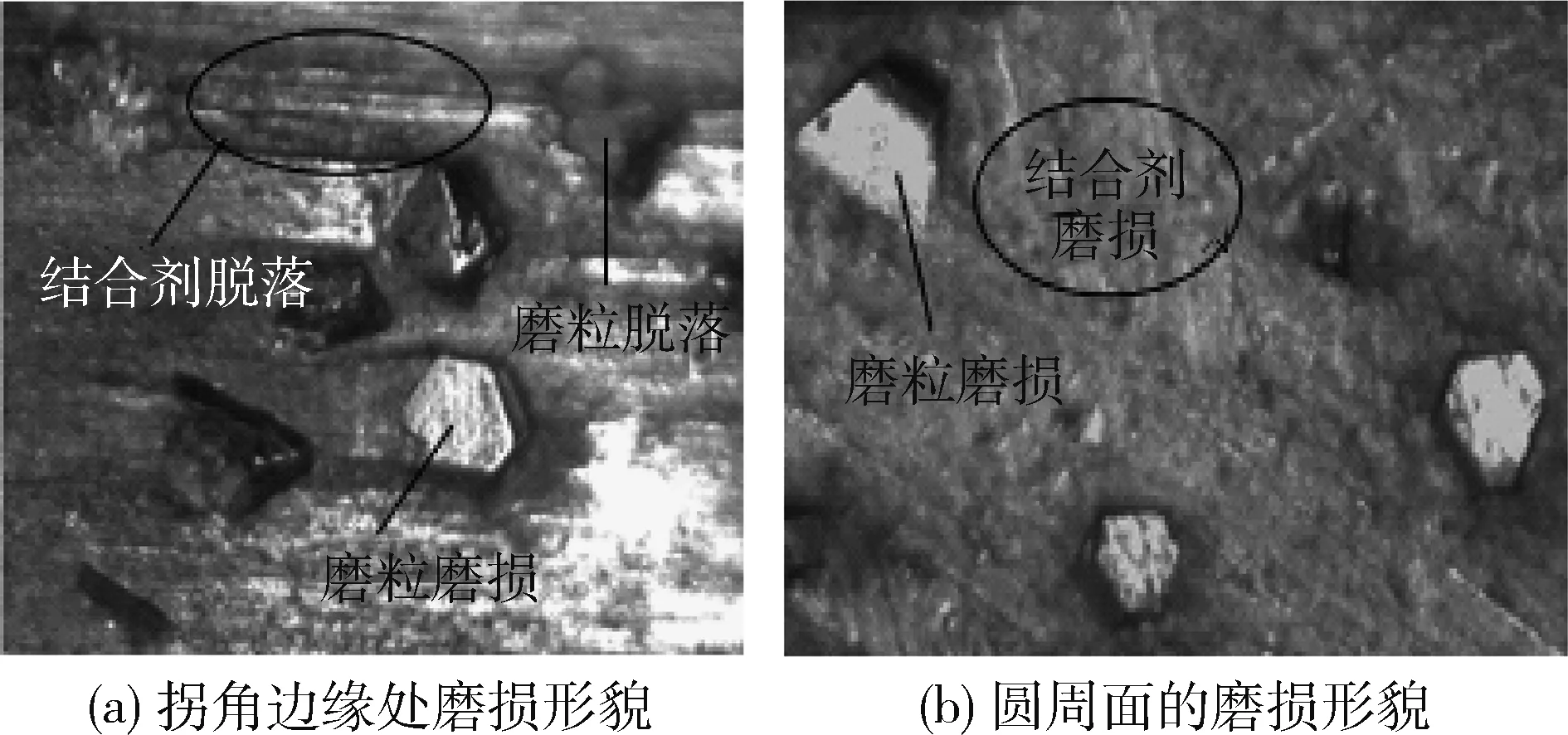

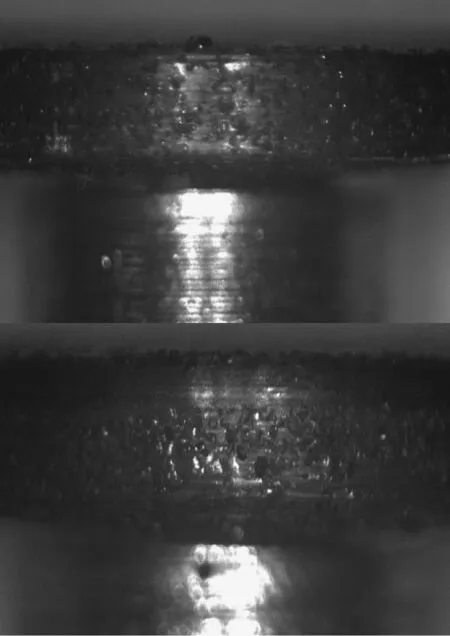

磨损后的砂轮片形貌如图6所示,可以看出:砂轮片主要磨损有结合剂磨损和金刚石磨粒磨损。在磨削加工过程中,由于金刚石砂轮受到机械载荷、冲击载荷和热载荷等不同类型的载荷,因此金刚石磨粒会受到磨料磨损、热应力破碎、化学磨损、粘附磨损、塑性磨损等摩擦学中的磨损机理作用[6-8]。砂轮磨损可分为轻微磨损和严重磨损。轻微磨损的表现形式为磨粒和结合剂的摩擦磨损,如金刚石磨粒表面常会出现犁沟磨损、剥层磨损和点蚀磨损等;严重磨损的表现形式为金刚石磨粒破碎、脱落和结合剂脱落,这是由于磨粒与工件的接触区域在受到磨削力和磨削热作用的应力循环时,会产生微裂纹,当应力大于金刚石的剪切强度时,裂纹会发生爆发性的扩展,导致磨粒内部发生断裂而破碎。此外,结合剂的磨损会让金刚石颗粒裸露出来,再加上磨粒表面的挤压作用,会导致金刚石与结合剂的接触部位发生弹塑性变形而存在离隙沟槽,使得结合剂对金刚石的把持力变弱。由此,不仅结合剂断裂会直接使磨粒脱落,而且当应力超过金刚石与结合剂的结合强度时,金刚石颗粒也会脱落。

图6 砂轮片磨损形式

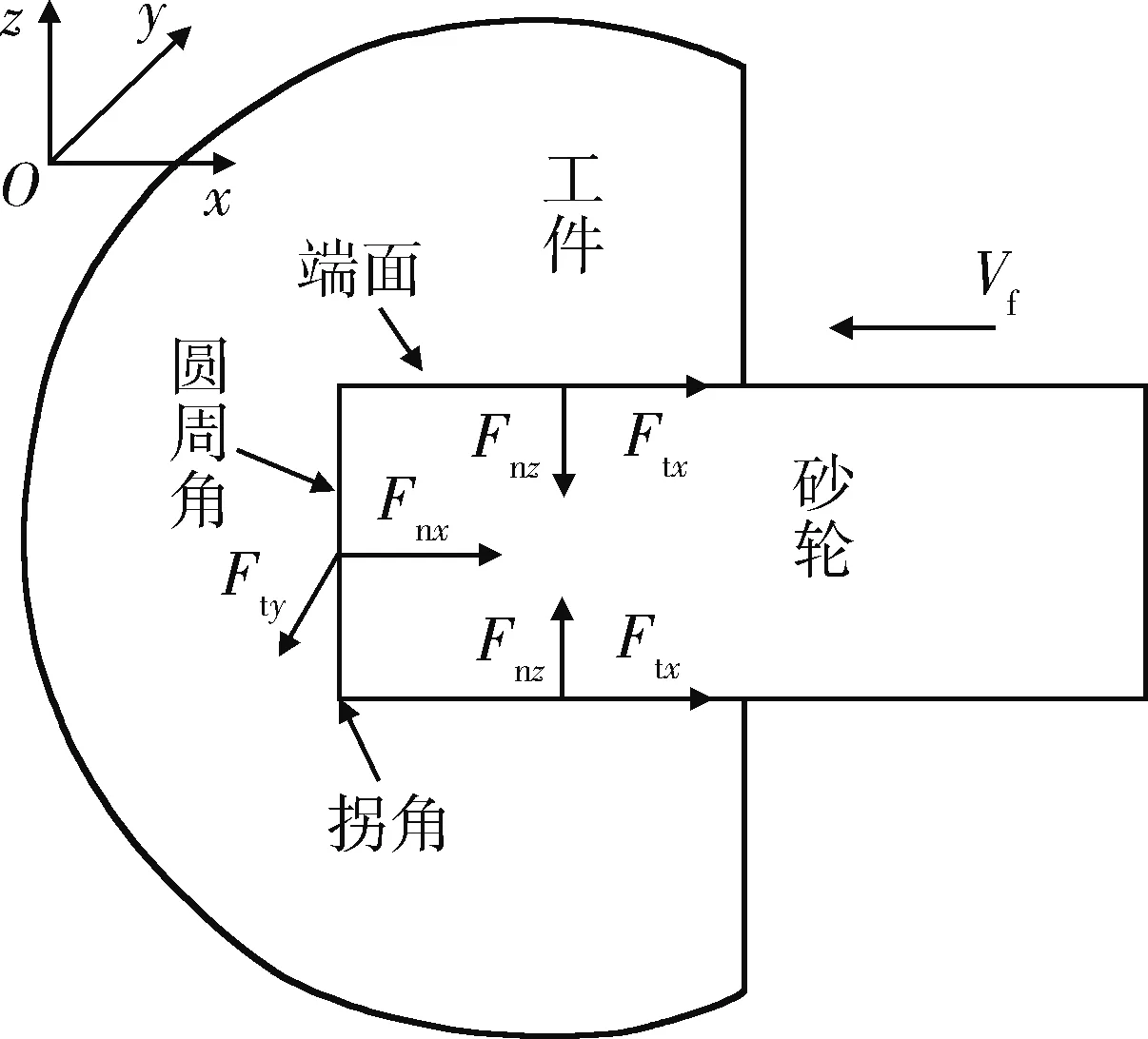

图7所示为小砂轮实物各工作面,其在陶瓷工件表面环形槽加工过程所受的磨削力的作用如图8所示。可以看出:小砂轮圆周部位主要受到去除陶瓷材料时产生的径向挤压抗力Fnx和切向力Fty;小砂轮两侧的端面主要受到已加工的凹槽两对称壁面对端面的轴向挤压力Fnz和径向磨擦力Ftx;小砂轮的拐角边缘也会受到复杂的径向、轴向、切向3个方向磨削力的综合作用。

图7 小砂轮的工作面

图8 磨槽砂轮受力示意图

小砂轮圆周面和拐角的磨损情况如图9所示,可见小砂轮的圆周面和拐角边缘部位的磨粒磨损较为严重,说明这2个部位主要起到去除材料的作用。圆周面承担主要的切削作用,它有砂轮周向旋转和轴向进给两运动,且承受主要的径向挤压力和切向力,其磨损较大,易发生磨粒和结合剂的破碎、脱落。拐角边缘处作为过渡切削区,承受三向磨削力的综合作用较大,再加上拐角处的磨粒与结合剂的结合力相对较小,导致其磨损情况最为严重,此处的金刚石磨粒迅速产生磨损和脱落,其结合剂磨损也相当大。小砂轮的上下端面主要和已加工的凹槽两对称壁面有摩擦接触,挤压摩擦力较小,结合剂和磨粒发生磨损损耗小。

图9 小砂轮圆周面和拐角的磨损情况

由于磨粒自身品质存在差异,以及磨粒和结合剂结合状况不同,金刚石砂轮将呈现出不同的耗损。虽然电镀型小砂轮制造工艺简单,成本低,使用方便,且无需修整,但电镀金属结合剂小砂轮在磨削力和磨削热的作用下,其把持力显得不够大,导致磨粒出现了严重脱落,相比而言,烧结型砂轮片的结合强度高,使用寿命长,可承受较大的载荷。

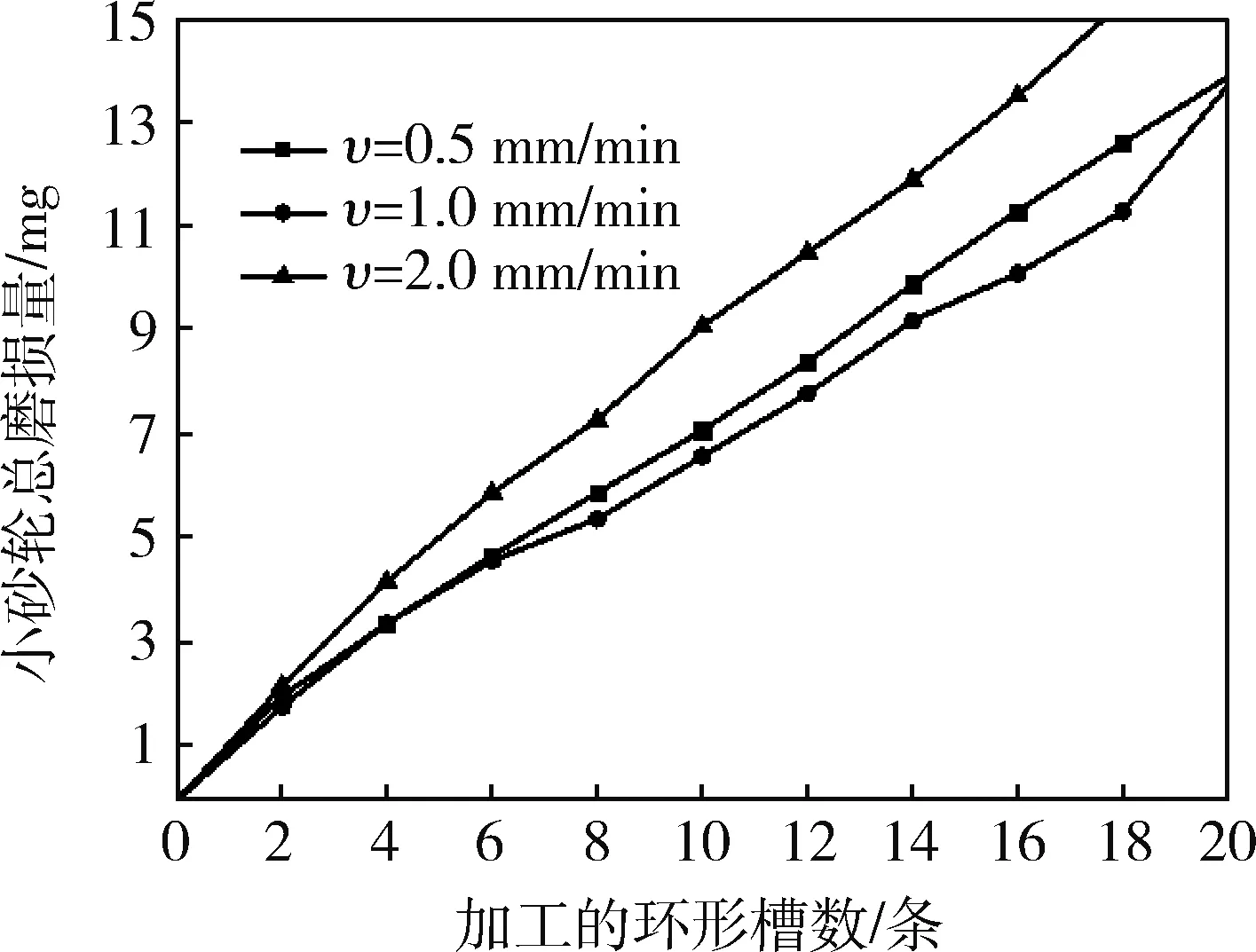

2.2 小砂轮的磨损规律分析

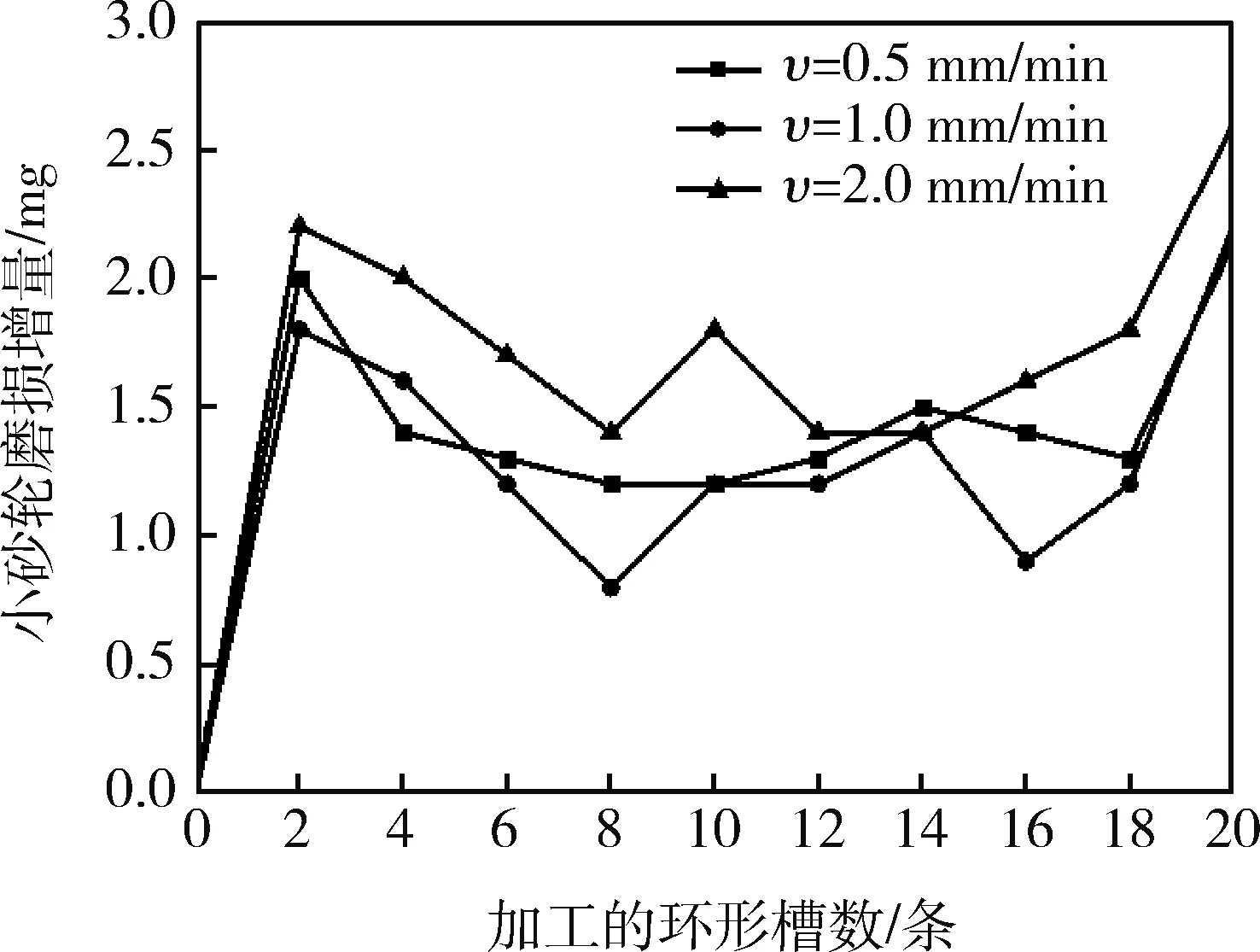

试验用的电镀金刚石小砂轮的质量为12.543 5~13.205 7 g,以3组试验结果的砂轮磨损量平均值为纵坐标,以磨削加工的环形槽数为横坐标,绘出砂轮平均磨损量与加工环形槽数的关系曲线。笔者以每加工2条环形槽为一个单位测量砂轮总磨损量磨损增量随加工环形槽数量的变化曲线,分别如图10、11所示。可以看出:当小砂轮径向磨槽的进给速度分别为0.5、1、2 mm/min时,小砂轮的总磨损量和磨损增量随加工的环形槽数的变化趋势基本一致;当ν=1 mm/min时,小砂轮磨损程度最小;当ν=0.5 mm/min时,此时加工效率相对较低,小砂轮与工件磨损接触时间较长,其磨损程度次之;当ν=2 mm/min时,径向进给量较大,磨削力和磨削温度都会增大,磨削环境变得恶劣,砂轮磨损最严重。

图10 小砂轮总磨损量随加工槽数的变化

图11 小砂轮磨损增量随加工槽数的变化

如图10所示,随着磨削加工的环形槽数增加,小砂轮总磨损量增加是必然的趋势,可以看出:其曲线形状在加工第1-4条环形槽时,大致呈一条较短的直线且其斜率略大;当加工第4-18条环形槽时,大致呈现了另一条稳定直线趋势且斜率较前者略小;在加工第18条环形槽之后就发生了急剧的磨损。同时结合对照图11,可将小砂轮的磨损分为3个阶段:加工前4条环形槽时为初期磨损阶段,小砂轮单位磨损增量较大,这是因为电镀金属结合剂小砂轮的电镀层较薄,金刚石浓度较致密而容屑空间小,许多表层金刚石微粒因不能充分镶嵌在镀层金属中,造成把持力不够承受负荷,导致脱落严重;加工第4-18条环形槽时为稳定磨损阶段,小砂轮单位磨损增量较稳定,这是因为此时砂轮表面镶嵌在镀层金属中把持不稳的金刚石微粒已脱落,进入到结合剂被轻微磨损,金刚石微粒被摩擦磨损,也有小部分金刚石受径向挤压力、切向力的作用发生破碎、脱落;在加工18条环形槽以后为急剧磨损阶段,小砂轮单位磨损增量过大,这是由于砂轮磨削环境变差,磨削热和磨削力变大,金刚石颗粒密度较稀疏,工件与结合剂的大面积接触也造成了严重的磨损和脱落,甚至整体的电镀层也有可能发生严重磨损。

3 结论

1) 设计了简单经济且符合试验要求的工程陶瓷的小砂轮径向缓进给磨槽试验系统,能在陶瓷外圆或小内孔表面较好完成小宽度凹槽的加工。

2) 通过砂轮片各加工部位的表面形貌观察,研究了砂轮表面存在的主要磨损形式和产生机理。

3) 通过称重法,研究了小砂轮径向进给速度分别为0.5、1、2 mm/min时小砂轮的磨损规律。结果表明:砂轮在径向进给速度为1 mm/min时磨损程度最小;随着加工环形凹槽数量的增加,小砂轮的磨损变化曲线会在初期磨损、稳定磨损、严重磨损3个阶段存在不同的显著表征。

参考文献:

[1] Tian X L, Guo F, Mao Y T, et al. Investigation on Axial Turning-grinding of Engineering Ceramics[J]. Advanced Materials Research, 2011,154-155:1027-1032.

[2] Tian X L, Guo F, Yang J F,et al. Study on Axial Turning of Engineering Ceramics[J]. Advanced Materials Research, 2010, 135: 309-313.

[3] Tian X L, Guo F, Mao Y T, et al. Investigation on Tool Wear about High Efficient Axial Turning-grinding of Engineering Ceramics [J]. Key Engineering Materials, 2012, 426:89-92.

[4] 郭昉,张保国,田欣利,等. 陶瓷轴向磨削加工实验分析及砂轮磨损研究[J].中国机械工程, 2012, 23(11):1276-1279.

[5] 郭昉,田欣利,张保国,等.工程陶瓷小砂轮轴向缓进给磨削加工的砂轮磨损分析[J].金刚石与磨料磨具工程,2012,32(2):47-51.

[6] 殷玲,刘忠,陈日曜.陶瓷磨削中金刚石砂轮磨损形式及其生成原因[J].华中理工大学学报,1996,24(4):19-22.

[7] Li K, Liao T W.Number of Cutting Points and Grinding Forces Per Grit[J]. Journal of Material Processing Technology,1997,65(1/3):1-10.

[8] 于思远. 工程陶瓷材料的加工技术及其应用[M].北京: 机械工业出版社,2008.