参数对风力机气动噪声的影响研究

司海青,王同光,吴晓军

(1.南京航空航天大学 民航/飞行学院,江苏 南京 210016;2.南京航空航天大学 航空宇航学院,江苏 南京 210016;3.中国空气动力研究与发展中心,四川 绵阳 621000)

0 引 言

随着风能的全球普遍发展,用以产生风能的风力机可能会接近于人口密集区域,因而风力机产生的噪声[1]问题已经引起了世界各国的普遍关注,美国的可再生能源实验室、NASA的Langley研究中心,荷兰的国家航空实验室,英国的风能协会等都对风力机的噪声问题进行了大量研究。目前,我国关于风力机噪声方面的研究工作比较少。因此,快速、准确地预测风力机产生的噪声[2-4]是一个重要课题,这可以为风力机设计和制造提供支持,从而有助于风力机降噪技术的研究。

寻求高效、低噪声风力机一直是人们追求的目标。风力机噪声包括了机械噪声和气动噪声。机械噪声在过去的几十年里因得到了广泛关注而显著降低,因而进一步降低风力机噪声的核心就是如何降低占主导地位的气动噪声。风力机气动噪声是由入流风轮扰动、塔架扰动、叶尖涡流、叶片后缘分离及边界层分离等引发。噪声不仅引起环境污染,还会造成结构的疲劳和破坏。目前,低噪声已经成为风力机不可或缺的关键技术指标之一。

依据风力机产生的噪声机理[5],Brooks,Pope及Marcolini[6]给出了反映风力机叶片翼型自激励噪声的五种半经验关系的数学描述,这些关系是基于NACA0012翼型的二维风洞测量数据得到的(叶尖涡形成噪声除外)。在模型中,将二维计算结果作为输入,Lowson和Fiddes[7]研究了模型中所用到的边界层厚度。Wagner等人[8]利用涡格子方法计算整个流场,运用XFOIL程序[9]计算当地的边界层参数。Patrick J.Moriarty等人[10]研究一种改进的半经验预测方法,并用于风力机的噪声预估。Arakawa等人[11],研究了叶尖涡噪声产生机理,及其降噪方法。基于噪声产生机理,Wei-Jun Zhu等人[12]研究了半经验预测模型,提高了预测翼尖涡形成噪声的准确性。借助于计算流体力学和计算气动声学的研究,采用求解N-S方程和声传播方程的混合方法数值模拟风力机产生的噪声,其计算成本较大,还不适用于风力机的快速设计。

基于本文作者目前现有的半经验预测模型[13],将在该模型中加入叶尖损失修正方法,更好地提高预测叶尖区域的涡脱落噪声能力,然后,运用发展的模型,研究各种气动参数对风力机噪声的影响,为低噪声风力机设计提供快速、有效的技术,以便更好的应用于设计中。

1 风力机噪声预估模型

在本文作者目前现有的半经验预测模型[13]中,风力机产生的噪声机理主要分为两类[5]:1)湍流入流噪声,它是风力机叶片和吹向它的湍流相互作用产生的;2)风力机叶片翼型自激励产生的噪声,它是由叶片翼型边界层和近尾迹内的气流和翼型本身作用产生的,这些噪声主要源自翼型的后缘,主要包括:a)湍流边界层后缘噪声;b)气流分离失速产生的噪声;c)层流边界层涡脱落产生的噪声;d)叶尖涡形成产生的噪声;e)后缘钝厚度导致涡脱落产生的噪声。这些描述各种噪声的数学表达式可以参阅文献[13]。

针对叶片产生的噪声,计算方法[13]如下:将风力机叶片沿着展向非均匀地划分出一些叶素,然后,将翼型产生噪声的模型应用到每个叶素上,在每个叶素上,相对速度和当地马赫数是由叶素—动量方法求得,边界层参数可由XFOIL程序计算得到,最后,再将各叶素上的噪声源进行叠加,从而计算出整个风力机的声压级或声功率级。

为准确地模拟叶尖涡噪声,需要考虑三维叶尖损失,在叶尖区域采用一种新的叶尖损失修正模型[14],在这个模型中,需要给定一个函数F来修正叶尖区域的二维翼型气动数据,该函数表达式[14]为:

其中,B为叶片数目,R为叶尖半径,r为当地叶片半径,φ为当地相对速度与旋转平面的夹角,系数g的表达式[10]为:

其中,λ为叶尖速度比。

2 参数对风力机噪声的影响

以3叶片,上风失速控制的Bonus300kW风力机为例,其基本参数如下:旋转半径为15.5m,塔架高度为31m,旋转角速度为35.2rpm,叶尖桨距角为-1°,后缘厚度为弦长的0.5%,风速为8m/s,旋转的初始状态为θwing=0°,θcone=0°,θtilt=0°,θyaw=0°。运用文献[13]中噪声模型计算该风力机产生的噪声,重点研究叶片翼型、叶尖桨距角、旋转角速度及后缘厚度对风力机噪声的影响规律。

2.1 叶片翼型的选取

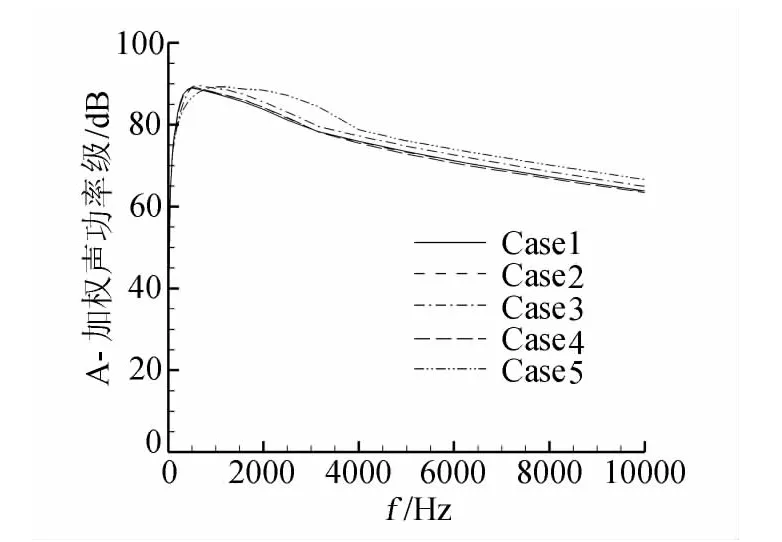

众所周知,叶片翼型的选取对风力机的气动特性起着决定性重要作用,显然,它对风力机噪声影响也是很大,为研究叶片翼型的选取对风力机噪声的影响,本文给出了不同情况下(见下表1:Case 1-5)的翼型组合。针对风力机叶片的三个重要区域,即叶尖、叶片中部以及叶片根部区域,分别采用不同翼型,来计算A-加权的声功率级变化。图1给出5种不同情况的A-加权声功率随频率的变化曲线。由图1可知,在Case1、2、4情况下计算得到的变化曲线类似,这说明,同系列翼型的相对弯度、相对厚度对噪声级的影响不是很大;而在Case3情况下,FFAW3系列翼型产生的噪声略高于NACA63系列;针对Case5情况计算得到的噪声级明显高于其它几种情况(特别是在高频情况下),这也说明,叶片根部、中间部分、尖部的翼型选取对气动噪声影响较大,尤其是叶尖区域。由表2可以看出,Case1、2、4情况下的A加权的总声压级和总声功率级的大小处于同一量级,Case3、5情况下的大小也处于同一量级,而且后者略高于前者。

表1 翼型系列Table 1 Airfoil series

图1 不同翼型系列的噪声谱Fig.1 Noise spectral of the different airfoil series

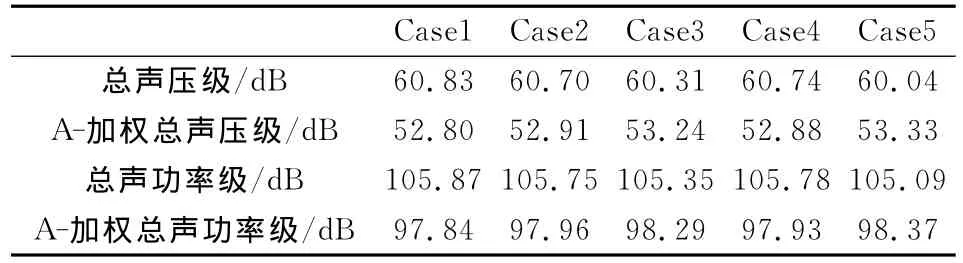

表2 不同翼型系列对应的总噪声级Table 2 Total noise level of the different airfoil series

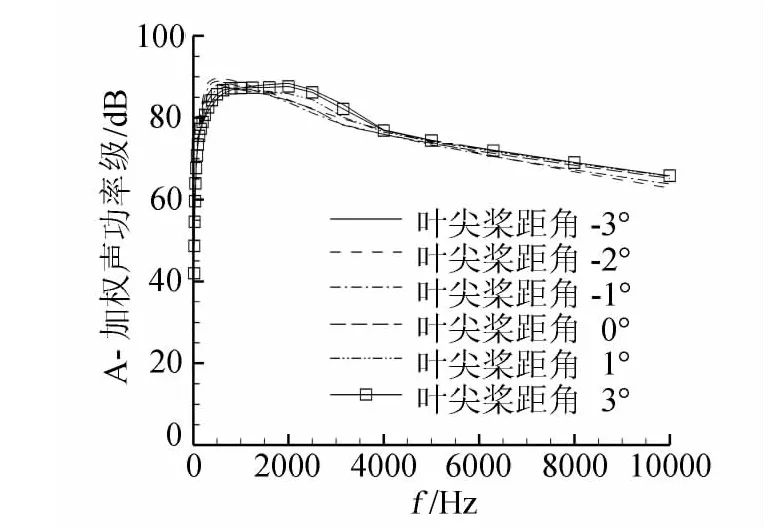

2.2 叶尖桨距角

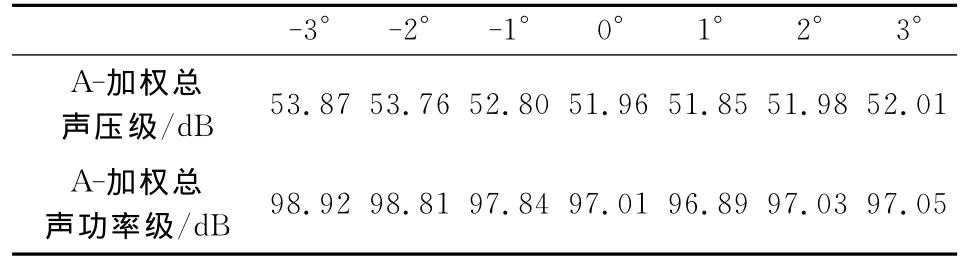

以Case1中翼型系列为例(以下研究均采用这种翼型系列),来研究不同的叶尖桨距角对这种风力机噪声的影响。目前,风力机设计中均采用可控制的叶尖桨距角,因而研究这种影响是有意义的。图2给出了叶尖桨距角分别为-3°、-2°、-1°、0°、1°、2°、3°所对应的噪声谱。由图2,可以看出,在频率小于200或者大于4000的区域,不同桨距角计算的A-加权声功率级之间的差别不是很大;而主要差别在于频率200~4000Hz这个区域,而这个频率区域恰好是后缘噪声和分离失速噪声所对应的频率阶段,因此,叶尖桨距角的大小可以有效控制这两种噪声的产生。表3给出了不同角度对应的A加权总声压级和A加权总声功率级的大小。由表可知,在叶片尖部区域,桨距角由-3°增加到0°,总声压级和声功率级是逐渐减小的;相反,桨距角由0°增加到3°,总声压级和声功率级是逐渐增加的,因此,叶尖桨距角为0°、1°时得到的噪声级相对较小,这两个角度是最优的选择。

表3 不同叶尖桨距角对应的A-加权的总噪声级Table 3 A-weighted overall noise level for the different tip pitches

图2 不同叶尖桨距角的噪声谱Fig.2 Noise spectral ofthe different tip pitch

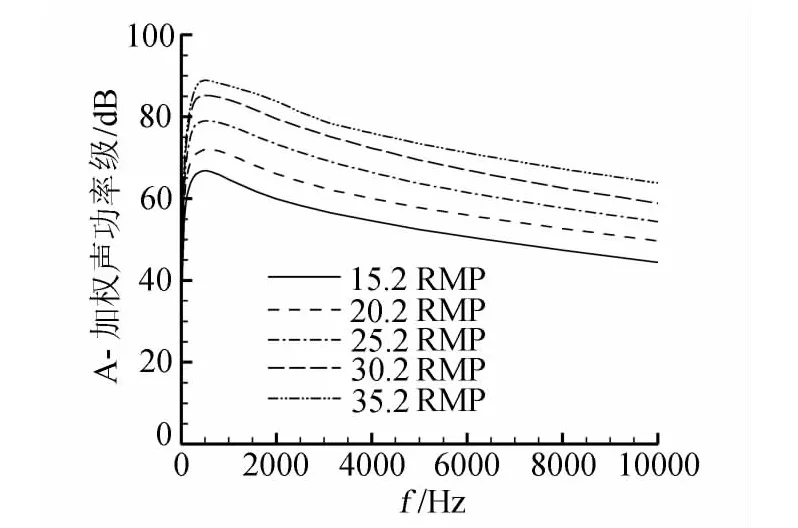

2.3 旋转角速度

图3给出了不同旋转角速度所对应的噪声谱。由图3可以清楚地看到,旋转角速度由15.2rmp逐渐增加到35.2rmp,而同一频率下,其对应的噪声级逐渐增大,也就是说,旋转角速度是和噪声级成正比例关系的。表4进一步表明,随着旋转角速度的增加,A-加权的总声功率级是递增的。

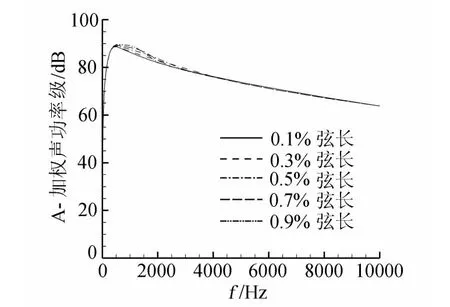

2.4 后缘厚度

图3 不同旋转角速度下的噪声谱Fig.3 Noise spectral of the different rotor angular speed

表4 不同旋转角速度下的A-加权总声功率级Table 4 A-weighted overall sound power level for the different rotor angular speed

图4 不同后缘厚度所对应的噪声谱Fig.4 Noise spectral of the different trailing edge bluntness

图5 局部频率区间内的噪声谱Fig.5 Local noise spectral for the different trailing edge bluntness

后缘厚度是风力机设计中需要考虑的一个重要参数,它对风力机的加工制造具有指导意义。同样,后缘厚度不同,气流绕过叶片,在后缘部分产生的涡脱落状态也就不同,从而,它引起的后缘涡脱落噪声级也就不同。图4分别给出了后缘厚度取为当地弦长的0.1%、0.3%、0.5%、0.7%、0.9%时计算得到的噪声谱。由噪声谱,可知,不同后缘厚度产生的噪声差别主要是发生在频率区域为300~4000Hz。图5是噪声谱的局部放大,可以看出:在频率约500~1400Hz的区间,A-加权的噪声级是随着后缘厚度的增加而增大的;在1400~4000Hz的频率区间,变化规律不是十分明显;在其余的频率区间,噪声级基本上不随着后缘厚度的变化而变化;总体上讲,频率500~1400Hz的区间上的噪声级变化规律在整个频率区域内就起着决定性作用。后缘厚度取为当地弦长的0.1%、0.3%、0.5%、0.7%、0.9%所对应 A-加权总功率级的大小分别为:97.27dB、97.48dB、97.85dB、98.18dB、98.44dB,这种变化规律进一步验证了以上结论,即A-加权的噪声级是随着后缘厚度的增加而增大的。因而,在风力机制造过程中,尽可能使叶片后缘厚度足够薄,从而有助于降低由此产生的噪声。

3 结 论

基于现有风力机噪声预测的半经验模型以及叶尖修正方法,以Bonus300千瓦风力机为例,本文数值研究了四种重要参数(叶片翼型、叶尖桨距角、旋转角速度、后缘厚度)对该风力机噪声的影响规律。通过研究得到:1)叶片翼型的选取不但对风力机的气动特性起着决定性重要作用,它对气动噪声的影响也是很大,为设计低噪声风力机,需要合理的选取叶片翼型系列;2)叶尖桨距角的大小可以有效控制风力机噪声,在设计时要选取最优的角度;3)旋转角速度是和噪声级成线性关系的;4)后缘厚度是风力机设计中需要考虑的一个重要参数,它对风力机的加工制造具有指导意义,在风力机制造过程中,尽可能使叶片后缘厚度足够薄,从而有助于降低由此产生的噪声。

[1]DOOLAN C.Wind turbine noise mechanisms and some concepts for its control[J].Acoustics Australia,2012,40(1):7-13.

[2]KAMRUZZAMAN M,LUTZ T,WÜRZ W,et al.Validations and improvements of airfoil trailing-edge noise prediction models using detailed experimental data[J].Wind Energy,2012,15(1):45-61.

[3]ZHU W J,SHEN W Z,SØRENSEN J N.High order numerical simulations of flow-induced noise[J].International Journal for Numerical Methods in Fluids,201166117-37.

[4]RAMACHANDRAN R C,GANESH R.Evaluation of various beam-forming algorithms for wind turbine noise measurement[R].AIAA-2011-722.

[5]WAGNER S,BAREISS R,GUIDATI G.Wind turbine noise[R].EUR 16823,1996.

[6]BROOKS T F,POPE D S,MARCONLINI M A.Airfoil self-noise prediction[R].NASA Reference Publication 1218,National Aeronautics and Space Administration,USA,1989.

[7]LOWSON M V.Assessment and prediction of wind turbine noise[R].Flow Solution Report 92/19,ETSU W 13/00284/REP Bristol,England,1992.

[8]BAREISS R,GUIDATI G,WAGNER S.An approach towards refined noise prediction of wind turbines[C].Proc.of the European Wind Energy Association Conf.&Exhibition,1984,1:785-790.

[9]DRELA M,YOUNGREN H.XFOIL 6.94 user guide[M].Massachusetts Institute of Technology,Cambridge,Massachusetts,2001.

[10]MORIARTY P J,GUIDATI G,MIGLIORE P G.Recent Improvement of a semi-empirical aeroacoustic prediction code for wind turbines[R].AIAA 2004-3041.

[11]ARAKAWA C,FLEIG O,IIDA M,et al.Numerical approach for noise reduction of wind turbine blade tip with earth simulator[J].Journal of the Earth Simulator,2005,2:11-33.

[12]ZHU W J,HEILSKOV N,SHEN W Z,et al.Modeling of aerodynamically generated noise from wind turbines[J].Journal of Solar Energy Engineering,2005,127:517-528.

[13]SI H Q,WANG T G.Predicting method of aerodynamic noise from wind turbine[J].ACTA Aerodynamica Sinica,2011,6:801-804.(in Chinese)司海青,王同光.风力机噪声的预测方法研究[J].空气动力学学报,2011,29(6):801-804.

[14]SHEN W Z,MIKKELSEN R,SØRENSEN J N.Tip loss correction for wind turbine computations[J].Wind Energy,2005,8:457-475.