2.5维C/SiC复合材料弹性参数不确定性识别方法研究

姜 东, 陆 韬, 吴邵庆, 费庆国

(1.东南大学工程力学系, 江苏 南京 210096;2.江苏省工程力学分析重点实验室, 江苏 南京 210096)

引 言

新型2.5维编织C/SiC复合材料克服了2维编织复合材料层间性能差和3维编织复合材料制作工艺复杂、成本高、生产周期长等缺点,具有较好的综合性能和广阔的应用前景。然而,对于纤维增强复合材料,由于纤维尺寸和纤维排列方式的随机性、基体或纤维中孔洞和微裂纹、以及界面特性的分散性等诸多因素将导致复合材料等效弹性参数往往存在较明显的不确定性[1,2]。

2.5维C/SiC复合材料等效弹性参数的研究方法主要有理论分析、有限元计算或者静力试验[3~5]。理论分析与有限元计算根据假设选取单胞模型,采用刚度平均法来分析材料的等效参数,与实际情况有一定差距;静力试验只能测得有限的面内弹性模量,面外弹性参数或剪切模量较难测量。针对2.5维C/SiC复合材料细观模型的研究目前还不够充分,对其等效参数的研究尚处于初步阶段[4,5]。采用材料的宏观力学特性,如动态特性等来识别2.5维C/SiC复合材料等效弹性参数的方法,特别是考虑不确定性的情况尚未得到广泛关注。

基于试验模态数据的有限元模型修正方法在建立精确动力学模型的同时还能准确识别结构参数[6,7]。然而,传统的确定性有限元模型修正方法,针对某次试验数据的模型修正结果只能识别结构的确定性参数,无法考虑参数的不确定性。由此产生了众多解决不确定性问题概率或非概率的分析方法[8,9],考虑不确定性的有限元模型修正方法在此基础上得到较大的发展。很多方法被应用到不确定性有限元模型修正中,包括摄动法、区间分析法、贝叶斯方法等[10~16]。采用摄动法进行模型修正时,若待修正参数不确定性变化范围较小,能高效地得到修正结果[10, 11]。比较而言,采用区间分析方法,待修正参数的区间在迭代的过程中极易扩张,并且每一次迭代都需要采用优化方法计算各参数的区间,对于实际结构计算量太大[12,13];贝叶斯的模型修正方法中需要试验数据的概率分布函数[14~16],这在工程中难以实现。本文采用基于摄动法的不确定性有限元模型修正方法作为复合材料不确定弹性参数识别方法。

针对2.5编织维C/SiC复合材料弹性参数的不确定性识别方法开展研究。首先,在材料细观结构理论研究的基础上,采用刚度平均法预测复合材料弹性参数,根据模态试验结果采用确定性的方法,识别2.5维编织C/SiC复合材料的等效弹性参数,作为不确定性识别方法仿真研究中不确定弹性参数的均值。然后采用拉丁超立方体采样构造仿真试验模态参数样本,开展2.5维C/SiC复合材料不确定性弹性参数识别方法研究。

1 理论基础

1.1 2.5维C/SiC复合材料等效弹性参数

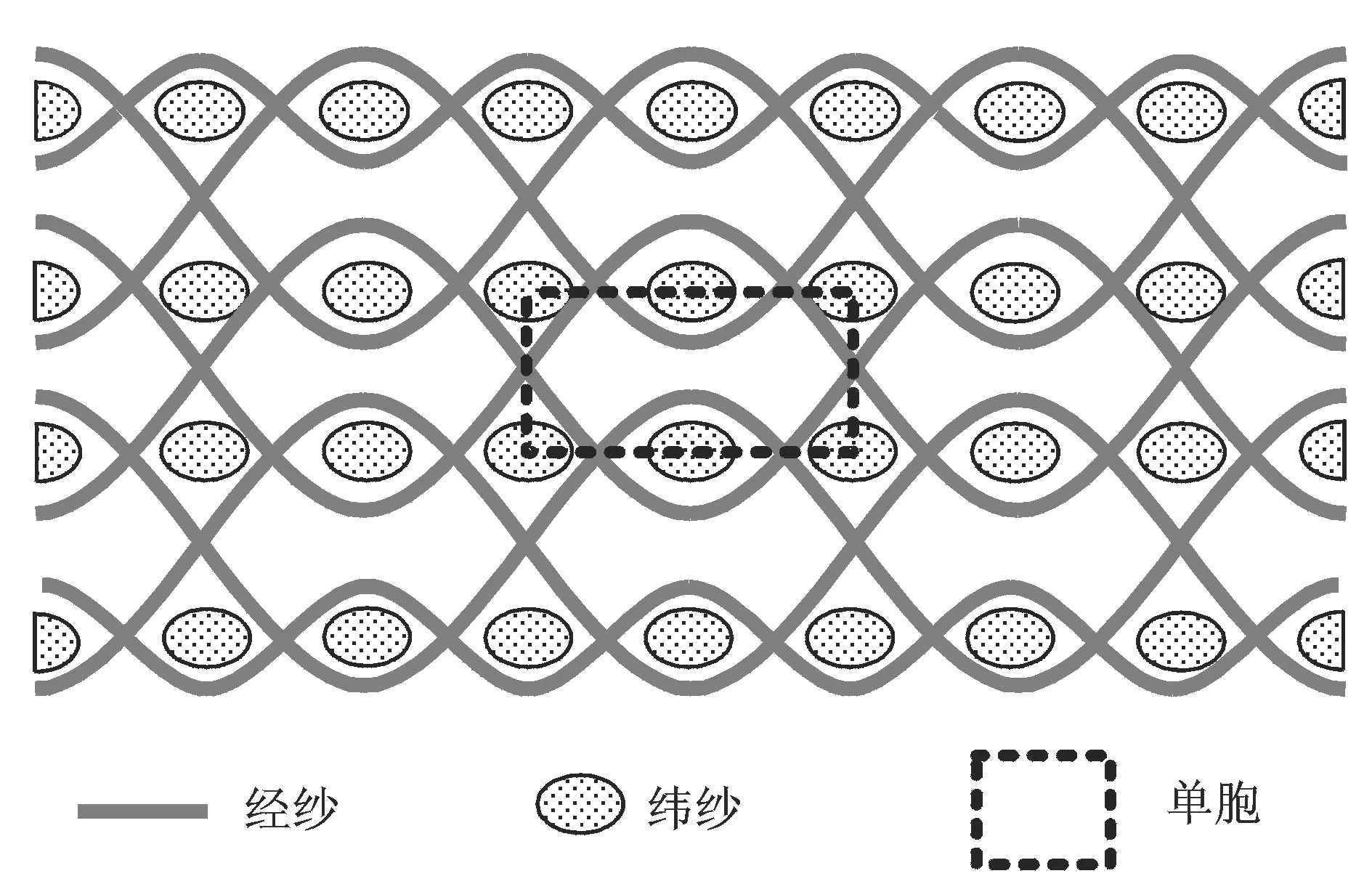

本文研究对象为2.5维C/SiC编织复合材料,如图1为2.5维C/SiC复合材料单胞模型。将理论预测的弹性参数作为参数识别的初始值。

图1 2.5维C/CSi复合材料单胞模型

从细观几何结构出发分析复合材料的力学性能,单胞内纱线的几何形状应满足如下假设[4,5]:1) 纬纱的截面为双凸透镜形状,且沿长度方向是均匀的,截面形状保持不变;2) 经纱的截面为矩形,编织轨迹可以由圆弧和与其相切的直线连接而成;以正弦曲线形状稳定、均匀排列,且变形率一致。将经纱纤维束的柔度矩阵沿经纱曲线积分,求其线平均值可得经纱的平均柔度矩阵[5],纤维束的刚度矩阵可由柔度矩阵求逆得出。根据单元体内各组成纱线的空间取向,通过转轴矩阵将纱线局部坐标系下的刚度矩阵转换到材料整体坐标系下

(1)

式中 下标j,w分别表示经纱和纬纱,Cl为局部坐标系下的刚度矩阵,T为应力转换矩阵。假设复合材料孔洞只存在于基体中,Vj,Vw,Vk分别为经、纬纱线和孔洞的体积分数。由纱线和基体的刚度矩阵及各自的体积分数按照刚度平均法可求得复合材料的总体刚度矩阵[6]

C=VjCj+VwCw+VmCm

(2)

式中Vm=1-Vj-Vw-Vk为基体体积分数,Cj,Cw和Cm分别为经纱、纬纱和基体在整体坐标系下的刚度矩阵。刚度矩阵求逆可得到柔度矩阵S,根据柔度矩阵求得复合材料的弹性参数

(3)

理论预测中纤维几何形状的简化,基体孔隙率的近似等诸多因素导致理论预测的弹性参数难以考虑不确定性。采用基于不确定性有限元模型修正理论的识别方法根据多次动态试验的结果,能够得到具有准确统计意义的弹性参数。

1.2 不确定性识别方法

(4)

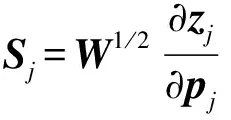

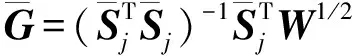

本文采用基于摄动法的不确定性有限元模型修正方法作为复合材料不确定弹性参数识别方法。不确定性的有限元模型修正方法在传统确定性的方法基础上发展起来。确定性的有限元模型修正可归结为优化问题即运用优化的思想对参数进行识别,若在待识别结构参数p的合理取值范围p1≤p≤p2内找到一个pA,目标函数J(p)试验与计算模态参数的加权残差取极小值,则pA为参数的精确识别结果。ε为模态参数的残差,zm和za(p)分别为试验与计算的模态参数,加权矩阵W为反映各模态参数残差相对权重的对角阵。设定待识别参数的初值,采用灵敏度分析的方法迭代求解优化问题(4),第j个迭代步的问题描述为

(5)

为了考虑不确定性,将方程(5)中的参数均表示为如下形式

(6)

(7)

其中

(8)

将式(6)代入式(5)可得不确定性识别问题的迭代方程

(9)

采用摄动法,将式(9)中的关于δ的零阶项和一阶项分离,可得

求解式(10),得到待识别结构参数均值的迭代格式

(12)

或

(13)

(14)

若考虑试验模态参数的不确定性对灵敏度矩阵的影响,由式(11)得到待识别结构参数不确定性项的迭代格式

(15)

令

(16)

(17)

根据式(6)的描述,用δv表示参数v的不确定性,由协方差的定义可得

(18)

(19)

2 确定性弹性参数识别

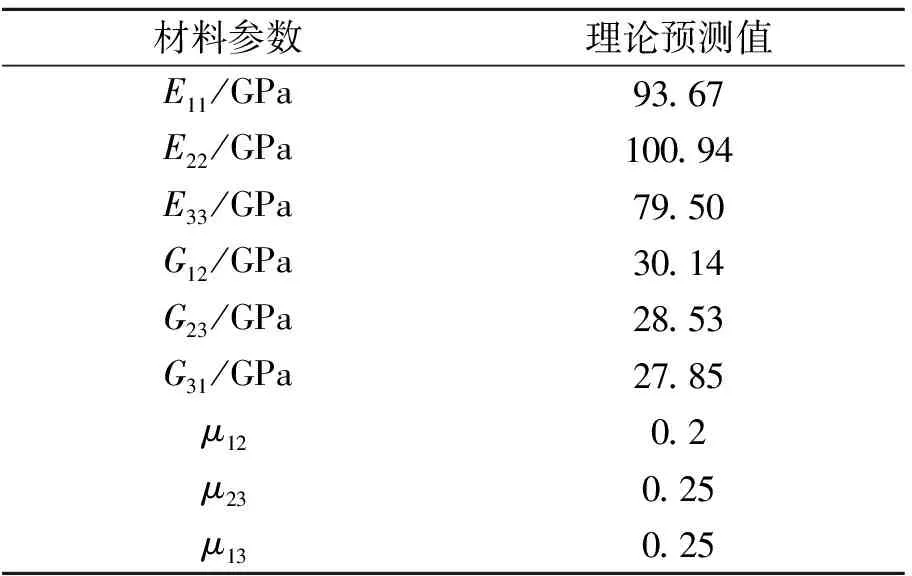

本文针对几何尺寸为300 mm×300 mm×2 mm的2.5维C/SiC复合材料板开展研究。采用锤击法得到了板的前8阶模态频率及模态振型。利用刚度平均法,得到了如表1所示理论预测的复合材料弹性参数。通过灵敏度分析选取对动态特性较敏感的参数,采用确定性方法加以识别,作为不确定性识别方法研究的弹性参数均值。

表1 理论预测的材料参数

2.1 参数分析

计算各阶模态频率对C/SiC复合材料弹性参数的相对灵敏度

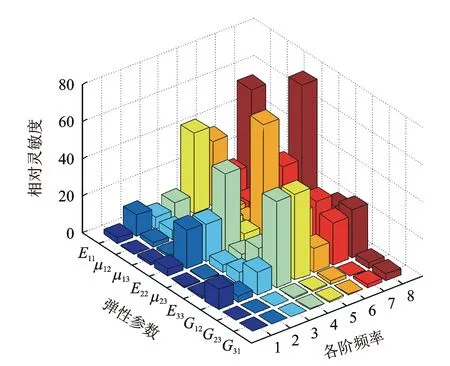

(20)

式中Sr为相对灵敏度矩阵,fi为第i阶模态频率,pj为第j个弹性参数。由此选取对动态特性影响较大的弹性参数。对于正交各向异性复合材料,有限元程序中往往只能求得模态频率对刚度系数的灵敏度。模态频率对弹性参数的灵敏度可通过求导的链式法则得到,即模态频率对刚度系数的灵敏度列向量与刚度系数对材料参偏导数列向量对应元素相乘,可得模态频率对材料参数的灵敏度。采用以上方法求得2.5维C/SiC复合材料板模态频率对各个参数的相对灵敏度,如图2所示。从图中可以看出,E11,E22和G12为对复合材料板动态特性影响最大的3个参数。

图2 模态频率对弹性参数的相对灵敏度

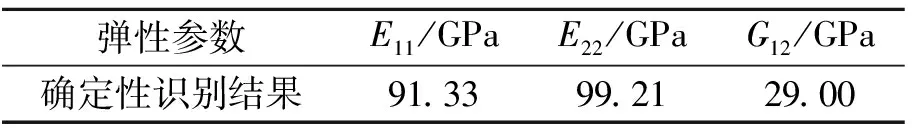

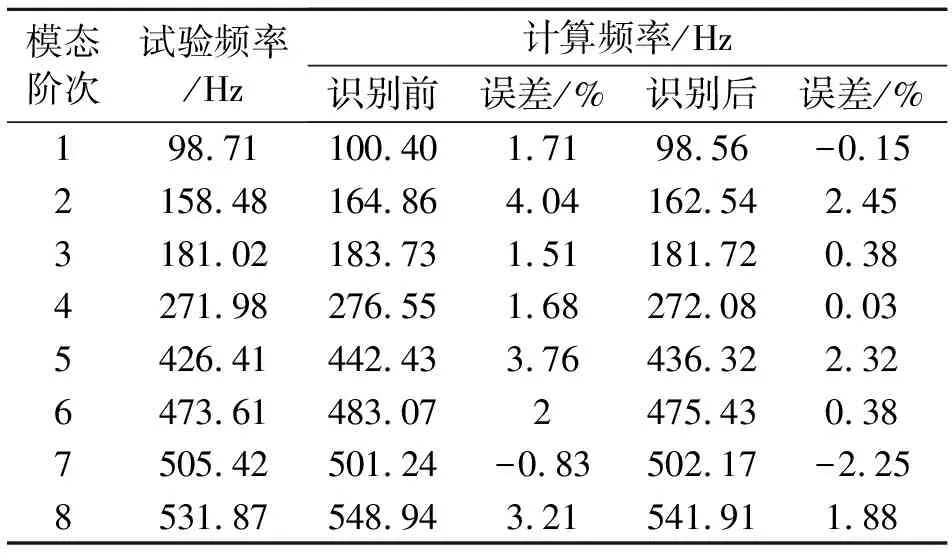

2.2 识别结果

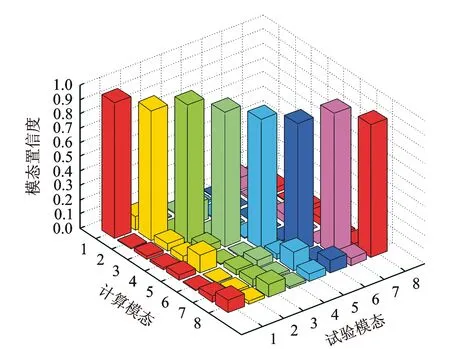

选取前4阶试验模态频率采用确定性方法来识别弹性参数E11,E22和G12。表2为确定性参数识别结果。将识别结果代入有限元模型进行模态分析,考察前8阶模态振型的模态置信度、1~4阶模态频率的复现精度、以及5~8阶模态频率的预示精度,从而验证弹性参数识别结果的准确性[7]。如图3所示为试验与计算振型模态置信度,振型匹配良好。表3为识别前后计算模态频率与试验值的比较。从表中可以看出1~4阶模态频率的复现误差平均值由2.24%减小到0.75%,5~8阶模态频率的预示误差平均值由2.45%减小到1.71%,表明识别得到的弹性参数更加准确。识别得到的模型可作为下一步进行2.5维C/SiC复合材料不确定性弹性参数识别方法研究的基准模型。

表2 确定性参数识别结果

表3 识别前后计算模态频率与试验值比较

图3 试验与计算振型模态置信度

3 不确定性参数识别仿真研究

3.1 仿真试验

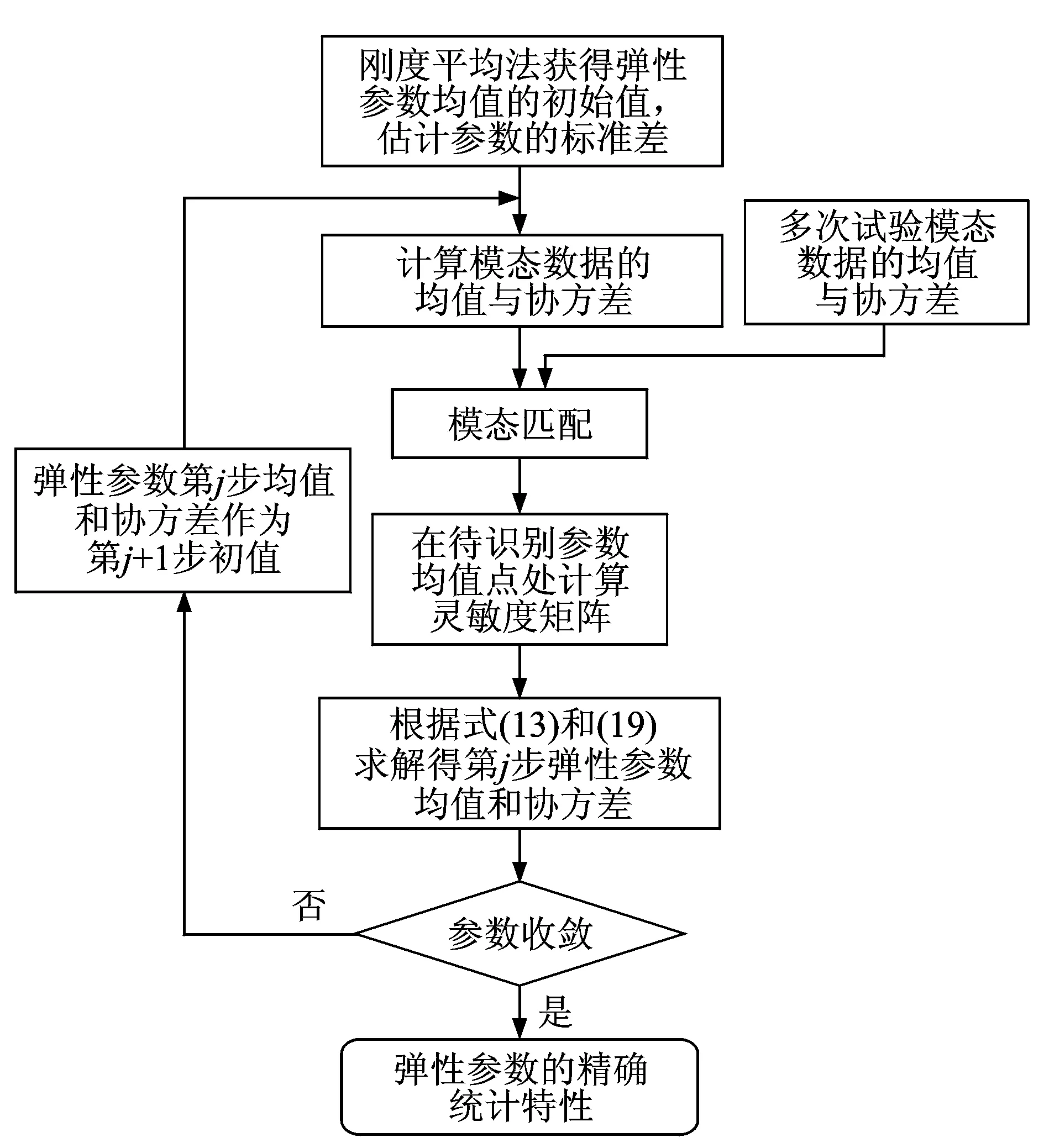

图4 不确定性弹性参数识别流程图

根据复合材料弹性参数的识别结果,假设复合材料弹性参数中E11,E22和G12真实的统计特性为:μ(E11)=91.33 GPa,μ(E22)=99.21 GPa,μ(G12)=29.00 GPa;σ(E11)= 9.133 GPa,σ(E22)= 9.921 GPa,σ(G12)= 2.9 GPa;其中μ和σ分别表示均值和标准差,即假设复合材料弹性参数标准差为均值的10%。仿真的试验模态参数样本通过正态分布的拉丁超立方体采样(Latin hypercube sampling, LHS)根据不确定弹性参数均值和标准差构造样本[20],代入有限元模型中计算得到。LHS对输入概率分布进行分层,将累积概率曲线分成相等的区间,在每个区间随机抽取样本。与蒙特卡洛采样(Monte Carlo sampling, MCS)相比,LHS的优势在于采样是整个空间的,而MCS可能由于样本数量的不足而遗漏某一采样空间。因此LHS是一种更加高效的抽样方法,能够有效地提高抽样效率和减少运行时间。根据弹性参数中E11,E22和G12真实的统计特性,采用满足正态分布的LHS构造1 000个随机样本,带入有限元模型中计算得到仿真的试验模态参数样本,由此可得试验模态参数的均值和协方差矩阵,作为弹性参数不确定性识别方法研究中计算模态参数的目标值。

在开展2.5维C/SiC复合材料弹性参数不确定性识别方法仿真研究时,首先估计待识别参数的初始均值和标准差:μ0(E11)=73.064 GPa,μ0(E22)=79.368 GPa,μ0(G12)=34.8 GPa;σ0(E11)=0,σ0(E22)=0,σ0(G12)=0;即假设材料的弹性模量E11,E22均值被低估了20%,剪切模量均值被高估了20%;假设3个参数的均方差初始值为零。

3.2 识别结果

不考虑试验模态参数与待识别参数之间的相关性,针对2.5维C/SiC复合材料不确定性弹性参数的识别开展仿真研究。试验的模态参数通过仿真得到,试验数据不受其他因素影响,取加权矩阵W=I;由于迭代过程中识别问题的方程组并未出现病态,正则化参数λ=0。

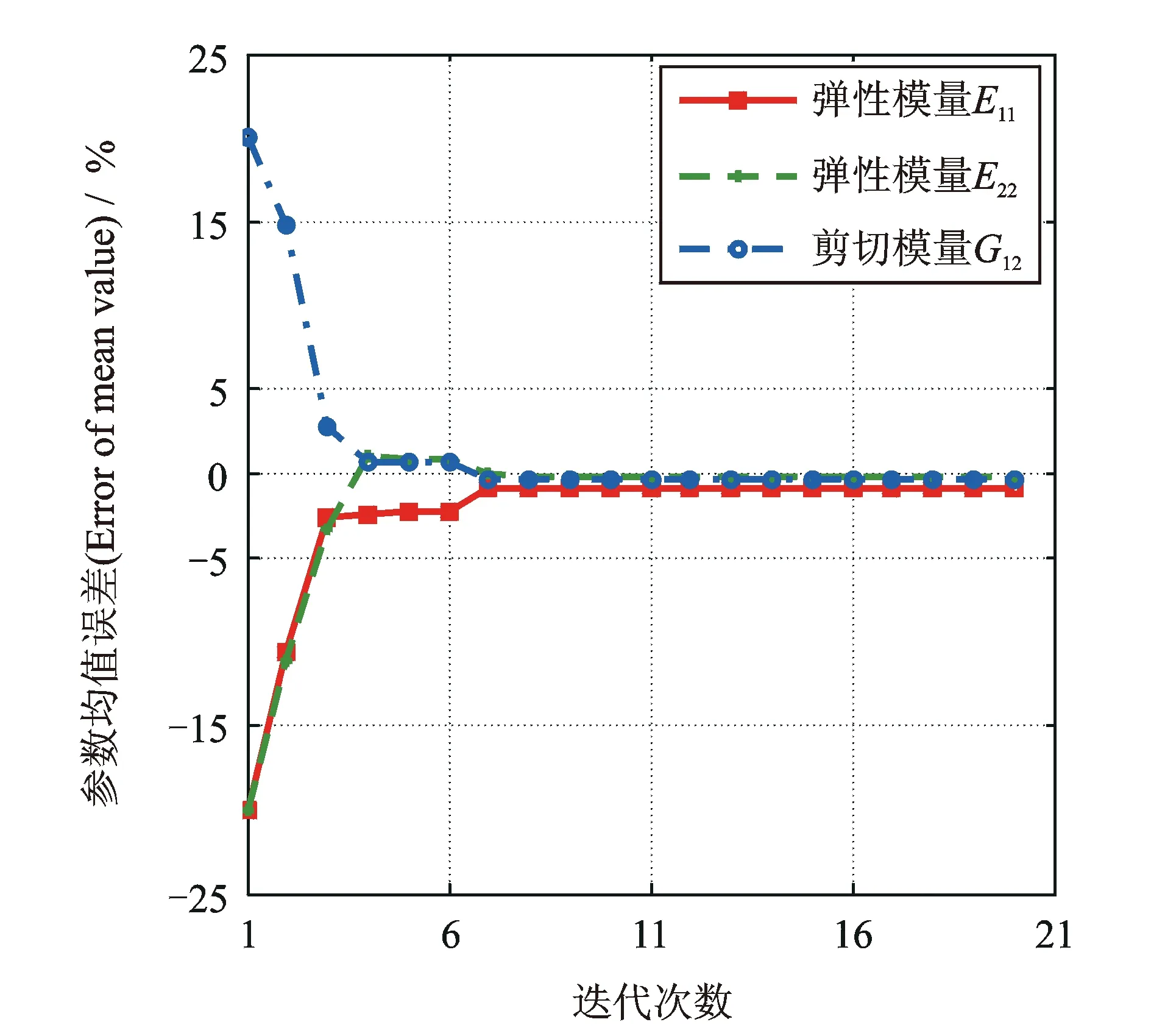

图5 弹性参数均值收敛曲线

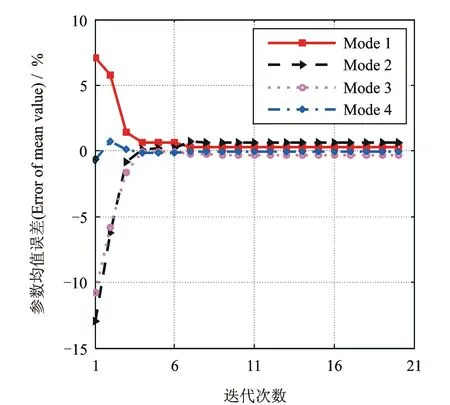

图7 计算模态参数均值误差迭代收敛曲线

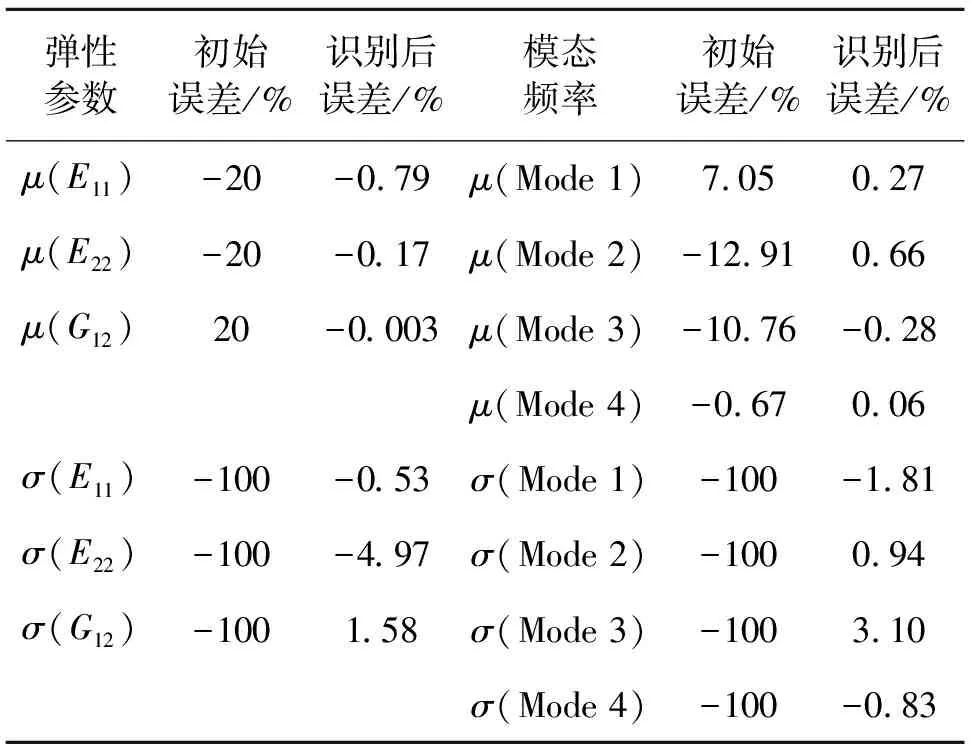

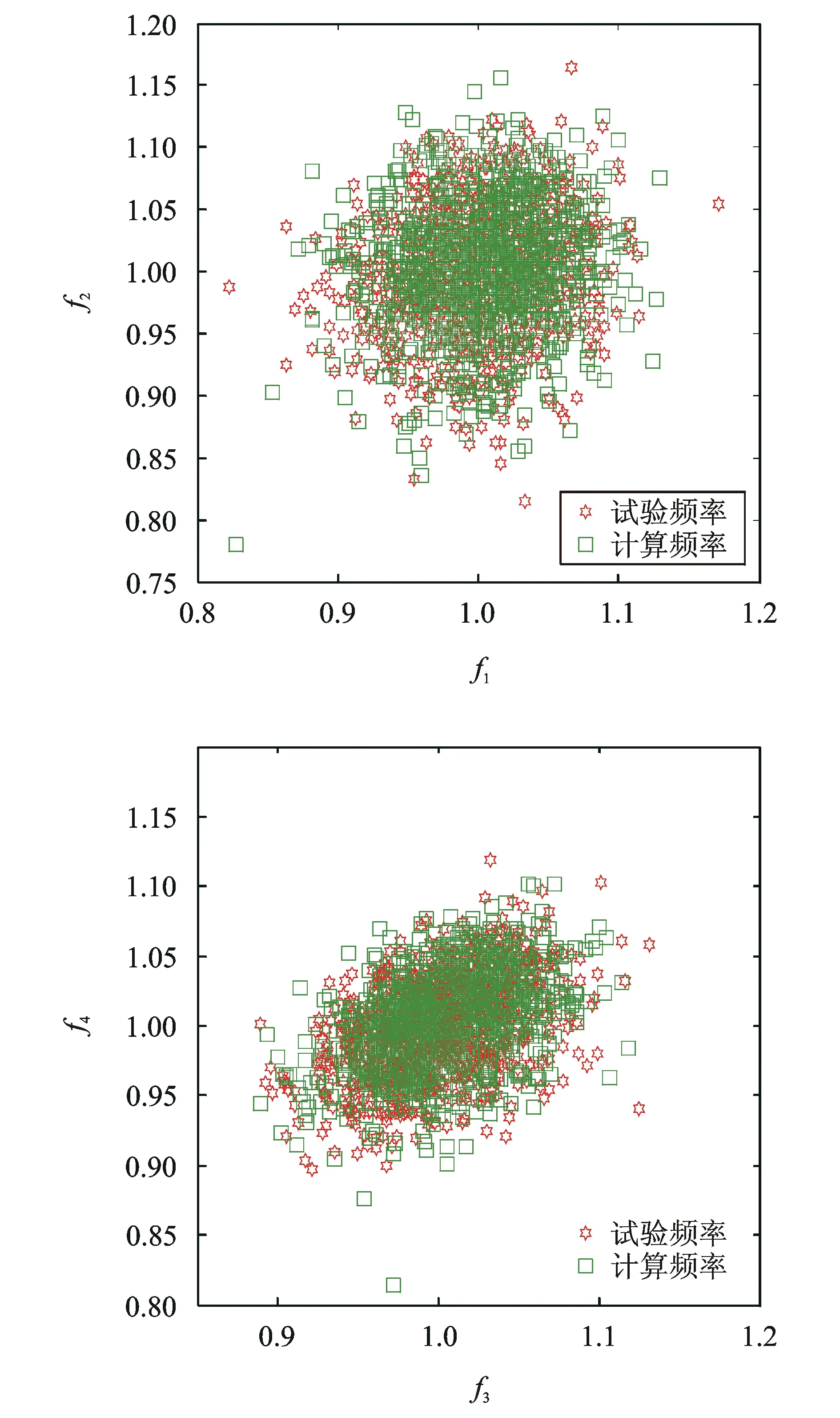

如图5与6为弹性参数均值与标准差误差迭代收敛曲线,图7为计算模态参数均值误差迭代收敛曲线。从图中可以看出,弹性参数的均值和方差、计算模态参数的均值在识别程序迭代到第7个迭代步时收敛,收敛后误差均较小。为了更加直观地比较识别后计算频率与试验频率,根据识别后复合材料参数的均值和标准差构造1 000个弹性参数的样本,带入有限元模型中计算识别后的模态参数,将试验和计算结果分别按照对应频率的均值进行归一化,作如图8所示的识别后试验频率与计算频率散点图,从图中可以看出识别后结果与计算结果吻合良好。表4为不确定性弹性参数识别前后各参数误差比较,识别后弹性参数均值的误差绝对值由20%下降到1%以下,标准差误差不超过5%;模态参数均值与方差的精度也有较明显的提高,识别后的计算模态参数与试验结果相比,前4阶模态频率均值误差绝对值不超过1%,均方差不超过4%。表明当2.5维C/SiC复合材料弹性参数存在不确定性时,采用本文的方法能够准确识别弹性参数的统计特征,建立具有统计意义的精确动力学模型。

表4 不确定性弹性参数识别前后各参数误差比较

图8 识别后计算频率与试验频率散点图(1 000 samples)

4 结 论

在开展2.5维C/SiC编织复合材料弹性参数等效理论研究基础上,结合基于摄动法的不确定性有限元模型修正,提出了一种复合材料参数不确定性识别方法。

选取对结构动态特性影响较大的3个弹性参数E11,E22和G12作为待识别参数,在确定性参数识别的基础上开展不确定性弹性参数识别方法仿真研究。识别后,不确定性弹性参数均值的误差由20%下降到1%以下,标准差误差最大不超过5%;模态参数均值与方差的精度也有较明显的提高;计算模态参数与试验结果相比,前4阶模态频率均值误差绝对值不超过1%,均方差不超过4%。结果表明,当考虑2.5维C/SiC复合材料弹性参数不确定性时,本文的方法能够准确识别材料弹性参数的均值与标准差,并建立具有统计意义的精确动力学模型。

参考文献:

[1] 宋迎东,孙志刚,高希光.纤维增强复合材料有效性能分散性[J].航空动力学报,2005,20(2):230—235.Song Yingdong, Sun Zhigang, Gao Xiguang. Research on discrepancy of fiber reinforced composite effective performance[J]. Journal of Aerospace Power, 2005,20(2):230—235.

[2] 王海滨,张卫红,杨军刚,等.考虑孔隙和微裂纹缺陷的C/C-SiC编织复合材料等效模量计算[J].复合材料学报,2008,25(3):182—189.Wang Haibin, Zhang Weihong, Yang Jungang, et al. Numerical computing of effective modulus of woven C/C-SiC composites including porosities and micro-cracks[J]. Acta Materiae Compositae Sinica, 2008,25(3):182—189.

[3] Dalmaz A, Ducret D, Guerjouma R EI, et al. Elastic moduli of a 2.5D Cf/SiC composite: experimental and theoretical estimates[J]. Composites Science and Technology, 2000,60(6):913—925.

[4] 郑君,温卫东,崔海涛,等.2.5维机织结构复合材料的几何模型[J].复合材料学报,2008,25(2):143—148.Zheng Jun, Wen Weidong, Cui Haitao, et al. Geometric model of 2.5 dimensional woven structures[J]. Acta Materiae Compositae Sinica, 2008,25(2):143—148.

[5] 孔春元,孙志刚,高希光,等.2.5维C/SiC复合材料单胞模型及刚度预测[J].航空动力学报,2011,26(11):2 459—2 467.Kong Chunyuan, Sun Zhigang, Gao Xiguang, et al. Unit cell of 2.5 dimension C/SiC and its stiffness prediction[J]. Journal of Aerospace Power, 2011,26(11):2 459—2 467.

[6] Mottershead J E, Link M, Friswell M I. The sensitivity method in finite element model updating: A tutorial[J]. Mechanical Systems and Signal Processing, 2011,25:2 275—2 296.

[7] 费庆国,张令弥,郭勤涛.GARTEUR有限元模型修正与确认研究[J].航空学报,2004,25(4):372—375.FEI Qingguo, ZHANG Lingmi, GUO Qintao. Case study of FE model updating and validation via an aircraft model structure[J]. Acta Aeronautica et Astronautica Sinica, 2004,25:372—375.

[8] Moens D, Vandepitte D. A survey of non-probabilistic uncertainty treatment in finite element analysis[J]. Computer Methods in Applied Mechanics and Engineering, 2005,194:1 527—1 555.

[9] Hanson K M. A framework for assessing uncertainties in simulation predictions[J]. Physica D: Nonlinear Phenomena, 1999,133:179—188.

[10] Khodaparast H H, Mottershead J E, Friswell M I. Perturbation methods for the estimation of parameter variability in stochastic model updating[J]. Mechanical Systems and Signal Processing, 2008,22:1 751—1 773.

[11] Hua X G, Ni Y Q, Chen Z Q, et al. An improved perturbation method for stochastic finite element model updating[J]. International Journal for Numerical Methods in Engineering, 2008,73:1 845—1 864.

[12] Khodaparast H H, Mottershead J E, Badcock K J. Interval model updating with irreducible uncertainty using the Kriging predictor[J]. Mechanical Systems and Signal Processing, 2011,25:1 204—1 226.

[13] 王登刚,秦仙蓉.结构计算模型修正的区间反演方法[J].振动工程学报,2004,17(2):205—209.WANG Denggang, Qin Xianrong. Interval method for computational model updating of dynamic structures[J]. Journal of Vibration Engineering, 2004,17(2):205—209.

[14] Beck J L, Katafygiotis L S. Updating models and their uncertainties. I: Bayesian statistical framework[J]. Journal of Engineering Mechanics, 1998,124(4):455—461.

[15] Katafygiotis L S, Beck J L. Updating models and their uncertainties. II: Model identifiability[J]. Journal of Engineering Mechanics, 1998,124(4):463—467.

[16] 韩芳,钟冬望,汪君.基于贝叶斯法的复杂有限元模型修正研究 [J].振动与冲击,2012,31(1):39—43.Han Fang, Zhong Dongwang, Wang Jun. Complicated finite element model updating based on Bayesian method[J]. Journal of Vibration and Shock, 2012,31(1):39—43.

[17] Ahmadian H, Mottershead J E, Friswell M I. Regularization methods for finite element model updating[J]. Mechanical Systems and Signal Processing, 1998,12:47—64.

[18] Olsson A, Sandberg G, Dahlblom O. On Latin hypercube sampling for structural reliability analysis[J]. Structural Safety, 2003,25:47—68.