一效蒸发器主要制作工艺

童明涓 陆金权

上海吴泾化工实业有限公司 (上海 200241)

工作研究

一效蒸发器主要制作工艺

童明涓 陆金权

上海吴泾化工实业有限公司 (上海 200241)

介绍了一效蒸发器的主要制作工艺,将设备的整体热处理改为局部热处理和胀紧率的确定,为强度胀接大口径管子积累了经验。

热处理 硬度差 胀紧率

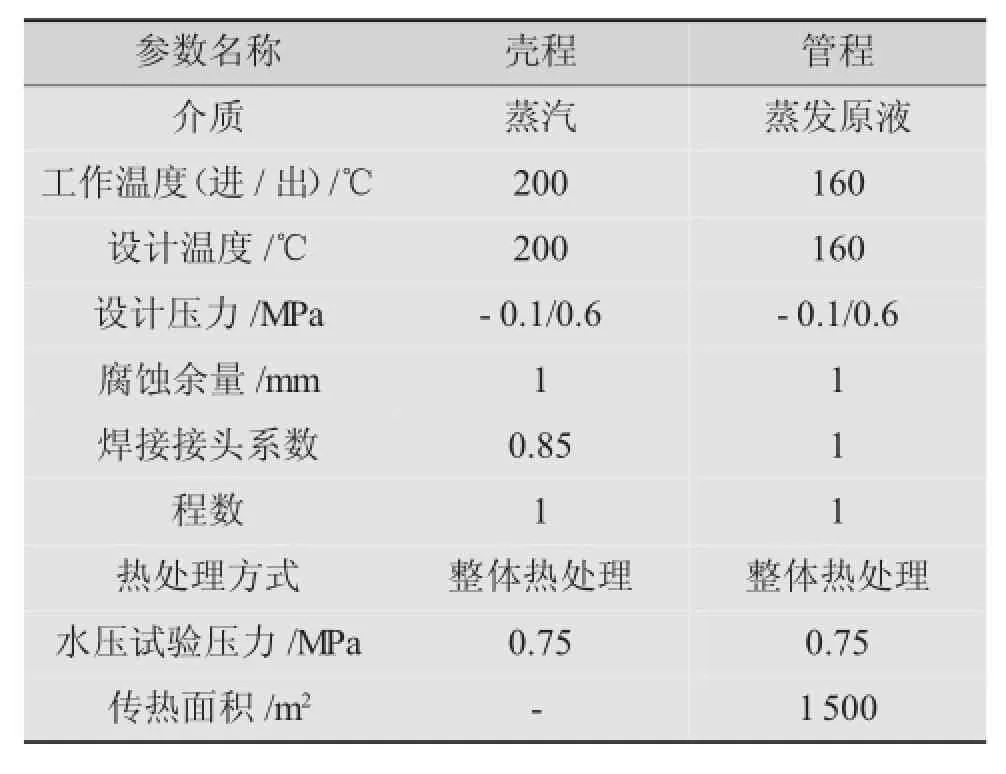

一效蒸发器是2008年上海吴泾化工实业有限公司承建的某铝业有限公司氧化铝二期工程中的设备:直径2.2 m、筒体厚14 mm、总高13.7 m;筒体材料16MnR;上、下管板材料16MnR、厚70mm;管子:∅54 mm×2.6mm×12000 mm,材料P265GH;工况为强碱应力腐蚀。该设备主要技术参数见表1,结构简图见图1。

表1 一效蒸发器主要技术参数(Ⅰ类容器)

图1 一效蒸发器结构简图

1 壳程制造工艺简述

1.1 制造工艺路线

图纸设计要求设备作整体热处理,即上、下管板,管束与筒体组装焊接后整体进行消除应力热处理,再穿换热管,管子与管板采用强度胀接。考虑到第一,估计热处理后管板变形大,穿管有风险;第二,热处理后管板与管子硬度差值不一定能保证,管子为进口管,因专利技术供方不提供质保书,只告知与20#钢管相近,无法知道供货硬度值。利用硬度计实际测得管板、管子的平均硬度差值为85 HB,但热处理后管板硬度势必降低,降至多少不清楚,而工况又决定了管子端部不允许退火处理,如果硬度差值过小,胀接效果将无法保证。以前使用仅强度胀接不超过∅25mm的管子。综合考虑,我们提出以下制造工艺路线:先对壳程筒体(所有与筒体的焊接件全部装焊完毕)进行消除应力热处理→下管板、拉杆、折流板、定距管与筒体装配→下管板与筒体焊接(焊接时控制线能量)→对下管板与筒体的角焊缝进行局部消除应力热处理(电加热)→穿管→装配上管板→引头→焊接上管板(焊接时控制线能量)→对上管板与筒体的角焊缝进行局部消除应力热处理(此时管子推出上管板)。之后测得上、下管板硬度平均下降约50HB,则硬度差约为35HB。数据显示硬度差在范围之内(根据经验,一般管板与管子的硬度差选取在30~50HB之间)。

1.2 热处理工艺

壳程整体消除应力热处理改为筒体炉内消除应力热处理和管子与管板焊缝局部消除应力热处理。

1.2.1 壳体热处理

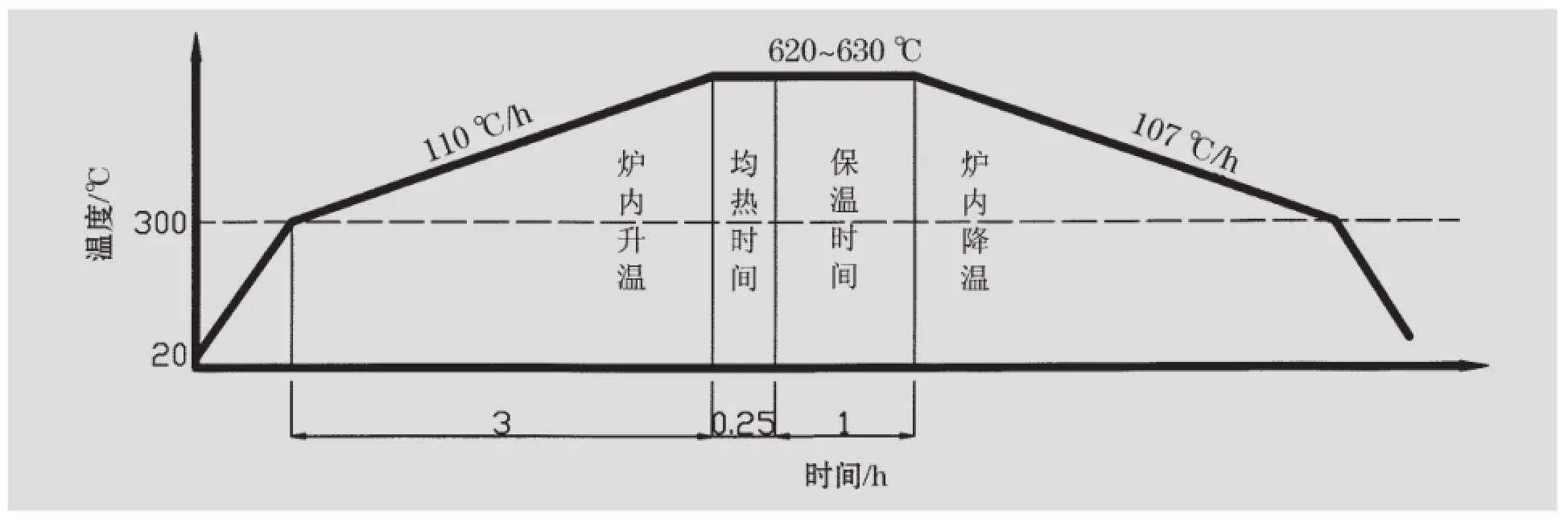

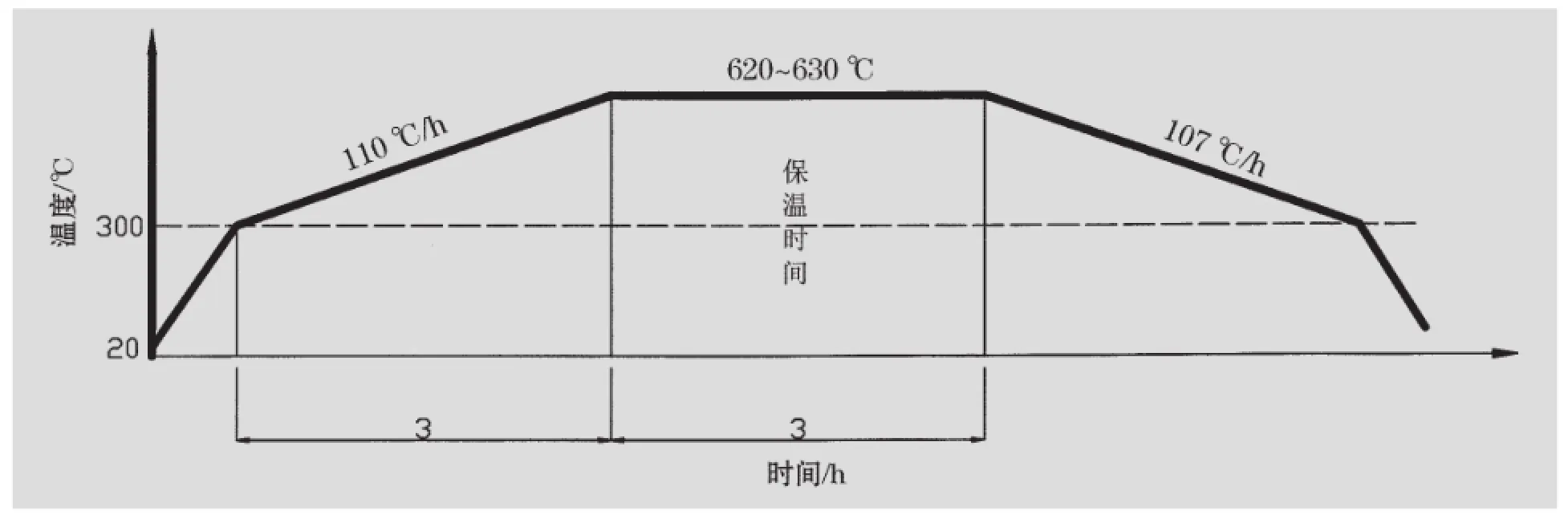

壳程筒体由6节组成,筒体按中径展开下料,刨边机上刨纵、环缝焊接坡口,油压机压头,卷板机轧圆,纵缝组装时控制筒体椭圆度≤3.5mm、纵缝错边量≤3mm、棱角度≤3.4 mm。第一节筒体带产品焊接试板,按焊接工艺焊接筒体纵缝和产品试板,焊后局部变形通过卷板机校圆,筒体组对焊接,控制环缝错边量≤3 mm、棱角度≤3.4 mm。纵、环缝按JB/T 4730—2005标准20%射线检测,III级合格;100%磁粉检测,Ⅰ级合格。环缝无损检测合格后,按管口方位划线开孔、组焊法兰接管。整体进炉热处理,试板同炉,炉内热处理时为了防止筒体变形,增加了支撑工装,在筒体内侧均匀布置4个加固圈,很好地解决了热处理时发生的变形问题。按热处理工艺进行热处理,热处理试板拉伸、弯曲、冲击试验均合格。实际热处理工艺曲线见图2。

图2 热处理工艺曲线

1.2.2 管板与筒体的角焊缝超声波检测合格后采用局部热处理

局部热处理采用履带式红外线电加热方式,将履带式红外线加热器用铁丝捆扎在管板与筒体焊缝的外侧,并进行保温。

焊缝加热宽度为筒体侧100 mm、管板侧70 mm,采用耐热纤维进行保温,保温宽度为筒体侧500mm、管板外表面100mm。在该焊缝上均匀布置6支热电偶,热电偶位于焊缝中心处,用自动温控仪进行控温。按热处理工艺进行热处理,实际热处理工艺曲线见图3。

图3 热处理工艺曲线

1.3 胀紧率的确定

胀管分两次进行,先初胀160MPa,利用液袋式胀管方法定位,然后进行机械强度胀接。

1.3.1 胀管前的准备

管子与管孔壁之间不能有杂物存在,否则胀接后不但影响胀接强度,而且也很难保证接头的严密性,因此胀接前必须对管孔及管端加以清理。对已清理的管子和管孔进行尺寸测量,将个别尺寸偏大或偏小的管子和管孔进行编号、分类,以便于选配,直径偏大的管子选配偏大的管孔。经这样选配后便能得到比较合理的间隙,因而保证了胀接质量。

1.3.2 胀紧率的确定

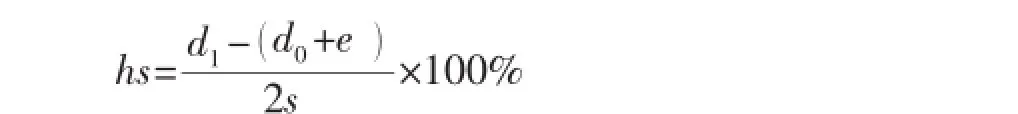

为了得到良好的胀接接头,在胀接时管子的扩胀量必须控制在一定的范围内。当扩胀量不足(欠胀)时,不能保证接头的胀接强度和密封性;若扩胀量过量(过胀),管孔因四周过分胀大而使孔壁失去弹性,不能对管子产生足够的径向压力,导致密封性和胀接强度均相应降低,所以欠胀或过胀都不能保证质量,需选择合适的胀紧率。资料介绍一般中低压换热器胀紧率可选6%~7%,经验计算公式如下:

式中:hs——胀紧率,即管子内径的胀大值对管壁厚度的相对百分率(%);

d1——管子胀紧后的内径,mm;d0——管子胀紧前的内径,mm;

e——胀紧前管子与管孔的间隙,mm;

s——管壁厚度,mm。

按d0=48.8 mm、e=0.6mm、s=2.6mm以及hs为6%、7%分别计算管子胀紧后的内径d1=49.71mm、49.76 mm,先试胀至49.5 mm左右时试水压0.75 MPa渗漏明显,再胀至49.7mm试水压0.75MPa仍有部分渗漏。补胀至49.8mm试水压0.75MPa管口全部合格,胀管率确定在7%左右,确保了管口的严密性,即壳程试水压0.75MPa合格。

2 管程制造工艺简述

筒体周长按封头实际外周长确定下料尺寸,带产品试板1件,刨边机上刨纵、环缝焊接坡口。油压机上压头,卷板机轧圆,纵缝组装时控制筒体椭圆度≤11mm、纵缝错边量≤3mm、棱角度≤3.4mm。按焊接工艺焊接筒体纵缝和产品试板,焊后局部变形通过卷板机校圆,筒体与封头组对焊接,控制环缝错边量≤3mm、棱角度≤3.4mm。纵、环缝按JB/T 4730—2005标准20%射线检测,III级合格;100%磁粉检测,Ⅰ级合格。环缝无损检测合格后设备法兰、法兰接管组对焊接。整体进炉热处理,试板同炉,热处理工艺曲线见图2。热处理试板拉伸、弯曲、冲击试验均合格。密封面金加工,内件组装,与壳程装配,管程在现场试水压0.75MPa合格。

3 结语

在不影响设备使用性能的前提下,对设备的热处理工艺进行了修改。由于严密的热处理工艺控制了管子与管板的硬度差,胀紧率适中,胀接效果好,最终各项指标都达到了图纸要求。设备运行至今三年多,使用单位非常满意,说明该工艺是可行的。

Major Manufacturing Process of Single Effect Evaporator

Tong Mingjuan Lu jinquan

Introduces themajormanufacturing process of single effect evaporator,in which,the overall heat treatment is rep laced by the local heat treatment and the determination of swelling rate,which accumulates experience for the expansion of large diameter pipes.

Heat-treatment;Hardness difference;Swelling rate

TQ 110.5

2013年12月

童明涓 女 1963年生 高级工程师 主要从事压力容器制造工艺编制工作