新型封隔式尾管悬挂器的研制及应用

刘国祥郭朝辉孙文俊赵德利初永涛万 斌

(1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州 253000;2.中国石化石油工程技术研究院,北京 100029;3.中国石油化工股份有限公司西南油气分公司,四川成都 610016)

新型封隔式尾管悬挂器的研制及应用

刘国祥1郭朝辉1孙文俊1赵德利1初永涛2万 斌3

(1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州 253000;2.中国石化石油工程技术研究院,北京 100029;3.中国石油化工股份有限公司西南油气分公司,四川成都 610016)

为适应元坝地区高温高、高压、高含硫等,以及高固相井况条件,解决环空气窜问题,研发了新型封隔式尾管悬挂器。封隔器单元采用单胶筒结构,保证了工具的安全可靠性。防退卡瓦结合内部防退卡簧结构设计,有效减小了胶筒胀封后的回弹间隙,保证了封隔器的封隔能力。现场4口井的应用效果分析表明,该工具使用安全性及使用效果,总体上达到了设计要求,初步解决了元坝气田环空气窜难题。

环空气窜;内嵌卡瓦;封隔式尾管悬挂器;胀封

元坝地区海相主力气藏位于飞仙关和长兴组,以裂缝型、孔隙型和溶洞型为主[1],具有高温、高压、高含硫等特点,防气窜难度大,四开油层套管气窜及环空带压问题,一直未能得到有效解决。目前国内现有的封隔式尾管悬挂器,在施工作业安全性以及环空密封能力方面,均难以满足该地区复杂的井况条件。为此,专门对封隔器及坐挂机构进行重新设计,研制出单胶筒内嵌卡瓦封隔式尾管悬挂器。该工具具有密封压力高、坐挂能力强、井下工作安全性高等优点,成功在元坝地区进行推广应用。

1 元坝气田四开尾管固井存在的难点

(1)气层活跃,封固效果较差,气窜风险较大。本开次固井由于地层压力体系复杂,压力窗口狭窄,地层压力当量密度较高,钻井液密度超过1.9~2.2 g/ cm3。单次封固小间隙裸眼段较长,部分井还存在盐膏层与低压漏失层同层[2],顶替效率较低,固井质量难以保证。另外,固井后水泥环薄,在射孔和压裂等后期地层改造作业时,容易发生脆性破碎,导致水泥环密封能力受到破坏甚至丧失[3-5]。

(2)井况条件复杂,套管下入困难。目前元坝海相井,多采用定向井结构,造斜半径小、井眼曲率大,Ø206.4 mm无接箍套管穿过造斜段困难,斜井段易黏卡。5 322~6 204 m为膏岩及膏岩和灰岩互层段,易出现缩径现象,套管下入难度大。

(3)对工具性能要求高,现有工具无法满足要求。本开次完钻井深6 500 m左右,尾管长1 800 m、浮重850 kN,对悬挂器悬挂能力要求较高。钻井液密度大,固相含量高,套管壁滤饼厚,对封隔器下入影响较大,封隔器在滤饼阻力作用下,容易提前胀封。井底温度高达145 ℃左右,对悬挂器及附件橡胶密封组件耐温性能要求高。气层压力高,要求封隔器密封能力不低于70 MPa。

2 新型封隔式尾管悬挂器技术分析

针对以上技术难点,结合元坝地区特殊的井况条件,专门研发单胶筒内嵌卡瓦封隔式尾管悬挂器。在固井替浆结束后,胀封顶部封隔器,有效封隔重叠段环空,达到防止环空气窜目的。

2.1 工作原理

2.1.1 悬挂器坐挂原理 采用投球憋压的方式实现坐挂。当球到达球座后憋压,压力通过悬挂器本体上的传压孔传到液缸内,液缸剪钉剪断,液缸推动卡瓦支撑套,并带动卡瓦沿锥套斜面上行,卡瓦胀开,楔入悬挂器锥体和上层套管之间的环状间隙里实现坐挂。2.1.2 封隔器工作原理 采用机械方式进行封隔器涨封。固井作业结束后,缓慢上提送入工具,胀封挡块提出回接筒,挡块在弹簧作用下张开,下放钻具,胀封挡块压在回接筒上端。继续下放钻具,钻具重量通过胀封挡块传至回接筒,再传至锁紧锥套,剪断销钉后挤压封隔器胶筒,封隔器胶筒在外力下挤压变形,使膨胀套筒与外层胶筒外径增大,封隔本体与外层套管之间的环状间隙,继续下压,防退卡瓦剪钉剪断,卡瓦沿卡瓦锥体上行,与上层套管内壁接触,行程坐挂,形成自锁[6]。

2.2 工具结构

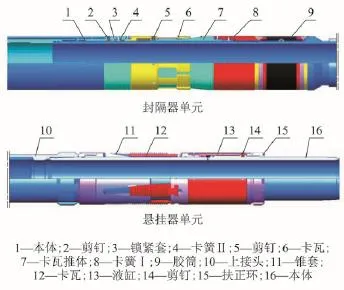

该工具主要由封隔器单元、悬挂器单元2部分组成,如图1。

图1 新型封隔式尾管悬挂器结构

封隔器单元:封隔器摒弃常规三胶筒及金属骨架结构,采用单胶筒结构设计,并带有防止轴向窜动的防退卡瓦。主要由本体、剪钉、锁紧套、卡簧、卡瓦、胶筒等组成。

悬挂器单元:采用内嵌卡瓦式设计,由本体、上接头、锥套、卡瓦、液缸、剪钉、扶正环等组成。

2.3 技术优点

(1)封隔器采用单胶筒结构,技术优势明显,大大提高井下适用性与施工安全性。两端设计可膨胀式防凸结构,保护性好,可有效避免下入过程中提前涨封风险,适合高密度钻井液环境。封隔器表面无台阶,抗冲蚀能力强,可解决大排量循环条件下封隔器提前涨封的问题。防退卡瓦与双面卡簧双重锁紧机构,既可以减小封隔器的坐封回弹,也能防止封隔器的轴向窜动,提高了封隔器的坐封稳定性,保证了封隔器的密封效果与密封能力。采用特殊密封组件,最高密封能力可达70 MPa。

(2)悬挂器单元采用内嵌卡瓦结构,坐挂能力更强,环空过流面积更大[7-8]。采用6片内嵌卡瓦结构,增大卡瓦受力面,悬挂能力较常规悬挂器提高25%;利用卡瓦两侧面承载,坐挂后卡瓦被锥套托起,与尾管悬挂器芯体形成内过流通道,显著提高了坐挂后环空过流面积,悬挂器坐挂后环空过流面积较常规悬挂器增加34%,对悬挂尾管长井下易漏等复杂井况有较强的适应能力。

2.4 性能参数

新型封隔式尾管悬挂器主要性能参数见表1。

表1 新型悬挂器性能参数

3 现场应用及评价

目前,新型封隔式尾管悬挂器在元坝27-3H、元坝29-1、元坝10-1H、元坝272-1H进行推广使用。从实际使用情况来看,该工具在元坝地区应用过程中,工具使用安全性及使用效果总体达到了设计要求。

3.1 工具复杂井况适应性评价

4口井施工情况见表2,封隔器在下入及固井施工过程中一切正常,未发生提前胀封。说明采用单胶筒结构,结合胶筒两端防凸装置,可以有效避免由于滤饼堆积阻塞,以及循环过程中沉沙冲蚀造成的提前胀封事故,有效地降低了作业风险。工具在高固相、厚滤饼井筒条件下,具有更好的安全性。

表2 现场施工情况统计

3.2 封隔器密封效果评价

为了更好地评价封隔器封隔效果,对尾管扫塞、全井筒降密度及五开作业过程中的后效情况进行跟踪,具体见表3。在固井质量普遍偏差的情况下,后续施工无后效显示,说明封隔器密封效果良好,初步达到设计要求。防退卡瓦结合内部防退卡簧结构,有效地减小了胶筒胀封后的回弹间隙,从而保证封隔器的封隔能力。

表3 后效情况统计

3.3 环空循环压降变化

表4为新型封隔式悬挂器与常规悬挂器循环情况统计,从对比数据可以看出,相比于常规悬挂器,在悬挂器位置,环空压降略微增大,循环排量略有减小,给该井段施工带来漏失风险,对固井顶替效率会有一定影响。

表4 循环压力统计

新型封隔式尾管悬挂器虽然采用内嵌卡瓦结构,卡瓦位置环空过流面积得到大幅提高,但由于需要通过回接筒加载载荷,胀封封隔器,相比于常规悬挂器,回接筒厚度有所增加,环空间隙偏小。另一方面,为了保证丢手倒扣的安全性,回接筒设计加长,也会对环空过流通道的带来影响。

3.4 对固井质量的影响

通过对元坝地区封隔式悬挂器及常规尾管固井封固效果统计可以看出(见表5),相较于常规尾管,固井质量略有降低,水泥界面胶接优良率偏低。目前国内外针对顶部封隔器对固井质量影响的研究较少,其影响效果到底多大,难以形成明确的结论。如何解决封隔器胀封后,环空加压困难问题,成为下一步研究方向。

表5 固井质量统计

4 结论及建议

(1)新型封隔式尾管悬挂器采用单胶筒结构,提高了抗冲蚀能力,减小了高固相、厚滤饼对胶筒的不良影响,现场使用效果良好,解决了封隔器在下入及循环过程中提前胀封的风险。封隔器单元采用防退卡瓦结合防退卡簧设计,形成多重防退机构,封隔器密封能力明显提高,现场使用封固效果达到设计要求,有效缓解了元坝地区环空带压难题。

(2)通过现场实际使用效果统计可看出,由于封隔器的存在,回接筒加长、加厚,严重影响了环空通道,尤其是回接筒位置,造成过流通道的减小,从而增大了循环阻力,造成了井漏风险及施工安全风险。封隔器胀封后,环空形成密闭空间,水泥浆稠化失重过程中缺少压力补充,对封固质量会有一定影响。

(3)建议回接筒部分采用高钢级材质在保证相关机械强度的前提下,减小外径,增大过流面积,提高循环排量,降低循环压耗,有效提高替浆顶替效率,降低漏失风险。

(4)建议设计开发滑套式剪切碰压座,碰压结束,封隔器胀封后,实现管内可持续憋压,对水泥液柱施加一定压力补充,提高水泥浆封固效果,提高封固质量。

(5)建议对橡胶材料进行优选,进一步提高胶筒耐酸、抗硫、抗高温性能以及抗冲蚀能力,保证胶筒井下复杂条件下的密封效果,增加橡胶井下正常作用时效,提高气井安全生产周期。

[1]王正和,邓建,谭钦银,等.元坝地区长兴组典型沉积相及各相带物性特征[J].矿物岩石,2012,32(2):82-96.

[2]牛新明,张克坚,丁士东,等.川东北地区高压防气窜固井技术[J].石油钻探技术,2008,36(3):10-15.

[3]李真祥,王瑞和,高航献.元坝地区超深探井复杂地层固井难点及对策[J].石油钻探技术,2010,38(1):20-25.

[4]高航献.元坝地区复杂尾管固井难点与对策[J].天然气技术,2010,4(4):27-30.

[5]陈济锋,李根生,万立夫.川东北地区钻井难点及对策[J].石油钻探技术,2009,37( 6):48-52.

[6]马兰荣,郭朝辉,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34(5):54-56.

[7]阮臣良,马兰荣,姜向东,等.内嵌卡瓦尾管悬挂器的优势与现场应用分析[J].钻采工艺,2013,36(2):84-86.

[8]阮臣良,冯丽莹,张金法,等.内嵌卡瓦尾管悬挂器的研制与应用[J].石油机械,2012,40(8):18-23.

(修改稿收到日期 2014-07-14)

〔编辑 付丽霞〕

Development and application of new isolated liner hanger

LIU Guoxiang1,GUO Zhaohui1,SUN Wenjun1,ZHAO Deli1,CHU Yongtao2,WAN Bin3

(1.Continental Shelf Petroleum Engineering Technology Co.,Ltd.,SINOPEC Research Institute of Petroleum Engineering,Dezhou25300,China;2.SINOPEC Research Institute of Petroleum Engineering,Beijing, 100029,China;3.Southwest Oil &Gas Branch Company of SINOPEC,Chengdu610016,China)

In order to adapt to high temperature,high pressure,high sulfur content and high solid wellbore conditions in Yuanba region,a new isolated liner hanger was developed to solve the gas channeling problem of hollow ring.The packer unit uses single-barrel structure,which ensures safety and reliability of the tool.The retrieve-proof slip is designed along with the internal retrieve-proof spring structure,which effectively reduces the rebound clearance after expansion of the barrel and ensures the isolation capacity of the packer.Application of the tool in four wells shows that this tool satisfies the design requirement in terms of safety and effectiveness and solves the problem of gas channeling in annulus in Yuanba Gas Field.

gas channeling;built-in slip;isolated liner hanger;expansion sealing

刘国祥,郭朝辉,孙文俊,等.新型封隔式尾管悬挂器的研制及应用[J].石油钻采工艺,2014,36(5):120-123.

TE931.1

:B

1000–7393(2014) 05–0120–04

10.13639/j.odpt.2014.05.030

刘国祥,1980年生。2004年毕业于石油大学(华东)石油工程系,2013年获得中国石油大学(北京)石油与天然气专业硕士学位。电话:18605349830。E-mail:lgx@shelfoil.com。