干燥方式对甘薯渣干燥特性及品质的影响

鲍士宝,李顺欲,杭 华,*

(1.安徽师范大学环境科学与工程学院,安徽芜湖241003;2.安徽科技学院食品药品学院,安徽凤阳233100)

干燥方式对甘薯渣干燥特性及品质的影响

鲍士宝1,李顺欲2,杭 华1,*

(1.安徽师范大学环境科学与工程学院,安徽芜湖241003;2.安徽科技学院食品药品学院,安徽凤阳233100)

研究了冷冻干燥、热风干燥和红外干燥3种处理方式对甘薯渣干燥特性的影响。在此基础上,比较了3种干燥处理方式对甘薯渣干燥产品品质的影响。结果表明,不同干燥方式的甘薯渣干燥特性存在差别;冷冻干燥产品的感官品质、持水力、持油力与溶胀性最佳;红外干燥产品阳离子交换能力最强,但其粗纤维、粗脂肪、还原糖含量最低。

甘薯渣,干燥方式,干燥特性,品质

甘薯是我国重要的粮食作物,种植面积与产量均居世界首位。随着我国农业生产和社会经济的发展,人民群众膳食结构发生了很大改变,甘薯已由原来的消费主粮向工业原料和饲料作物转变。甘薯是理想的淀粉资源,既可用以提取淀粉[1],又可用以直接生产淀粉糖[2],甘薯制备淀粉或淀粉糖后会产生大量的甘薯渣,其仍保留较多营养成分和活性物质,如膳食纤维、蛋白质、维生素、还原糖、多酚等[3-5]。由于甘薯渣水分含量较高,难于贮藏,给后续的加工利用造成了一定的影响,因此选择合适的方式进行干燥,对甘薯渣的深加工与利用具有重要的影响意义。目前,关于甘薯制备淀粉糖糖浆后残留甘薯渣的加工处理研究较少,其不同干燥方式下的干燥特性及干燥产品品质变化的研究尚未见报道。

作为一种重要的加工操作单元,干燥在现代食品工业中被广泛应用,常见的干燥方式主要有热风干燥、红外干燥、微波干燥、冷冻干燥及组合干燥方式等[6-8]。其中,热风干燥应用范围广、操作简单、处理量大,但存在着干燥速率慢、产品品质差等问题[9];红外干燥与微波干燥具有干燥速率快、热效高、产品品质均匀等优点,但设备成本相对较高[6];真空冷冻干燥产品具有良好的产品品质,但冷冻干燥时间长、能耗大、处理量小、设备较贵[10]。

本文选择冷冻干燥、热风干燥和红外干燥对甘薯制糖后产生的甘薯渣进行处理,比较不同干燥方式对甘薯渣干燥特性与干燥产品性质的影响,为甘薯渣的深加工与利用提供基础研究与参考。

1 材料与方法

1.1 材料与仪器

甘薯渣 由安徽省怀远县绿蜂食品加工厂提供;色拉油 市售;α-淀粉酶溶液、碱性蛋白酶、葡萄糖糖苷酶溶液 购于诺维信(中国)生物技术有限公司;其他试剂 均为分析纯。

FA2004B型电子天平 上海精密科学仪器有限公司;101-2-BSS型电热恒温鼓风干燥箱 上海跃进医疗器械厂;PL-4型远红外线食品烘炉 广东恒联食品机械有限公司;LGJ-10型冷冻干燥机 北京四环科学仪器厂;ZK-82A型真空干燥箱 上海实验仪器总厂;GL-20B型高速冷冻离心机 上海安亭科学仪器厂;BC/BD-263H型卧式转换型冷藏/冷冻箱 河南新飞电器有限公司;PHS-3B型精密pH计 上海精科科学仪器有限公司。

1.2 实验方法

1.2.1 甘薯渣干燥处理 甘薯渣制备与干燥操作工艺流程如下:

冷冻干燥:准确称取20g甘薯渣样品若干份,平铺于φ12cm玻璃培养皿内(铺料密度约294.9kg/m3,下同),-35℃预冻12h后置于冷阱温度约-55℃、真空度约20Pa的真空冷冻干燥机中进行干燥。考察干燥时间对样品干基含水率的影响。

热风干燥:准确称取20g甘薯渣样品若干份,平铺于φ12cm玻璃培养皿内。分别在60、80、100℃进行热风干燥,考察干燥时间与干燥温度对样品干基含水率的影响。

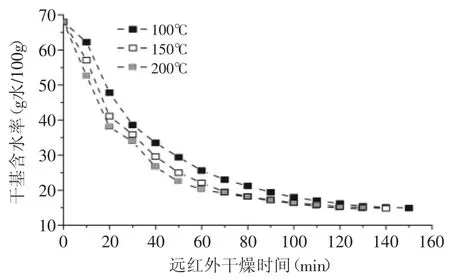

红外干燥:准确称取20g甘薯渣样品若干份,平铺于φ12cm玻璃培养皿内。分别在100、150、200℃进行红外干燥,考察干燥时间与干燥温度对样品干基含水率的影响。

以上实验中,均设定干基含水率≤15g/100g时为干燥终点。

1.2.2 干燥过程中水分含量的测定 干燥处理t时间的甘薯渣干基含水率按下式计算。

式中:W0为干燥前的甘薯渣样品质量;Wt为干燥t时间的甘薯渣样品质量;ω水为未干燥甘薯渣样品中的水分质量分数,40.47%。

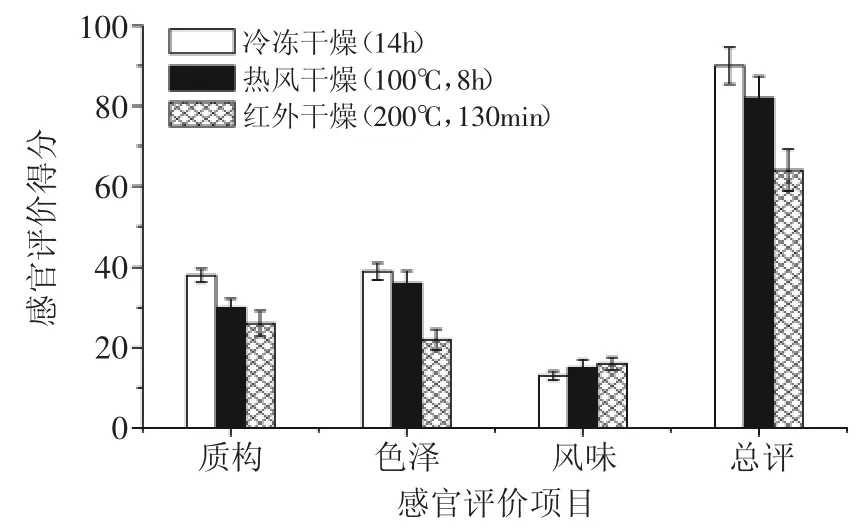

1.2.3 感官品质评价 选择质构、色泽和风味作为甘薯渣干燥产品的感官品质评价指标,10人组成的感官评价小组依据表1中的评价标准进行评价。用以感官品质评价以及下文中基本成分、功能性质测定的甘薯渣样品均为每种干燥方式中干燥耗时最短的工艺条件(冷冻干燥,14h;热风干燥,100℃/8h;红外干燥,200℃/130min)下得到的产品。

1.2.4 基本成分测定 还原糖测定采用GB/T 5009.7-2008中直接滴定法;粗蛋白测定采用GB 5009.5-2010中凯氏定氮法;粗纤维测定采用GB/T 5009.88-2008中总膳食纤维测定的方法;粗脂肪测定采用GB/T 5009.6-2003中索氏抽提法。

1.2.5 功能性质测定

表1 感官评价标准Table 1 Standard of sensory evaluation

1.2.5.1 持水力 参考陶颜娟等的方法[11],有修改。称取干燥后的甘薯渣样品1.0g,置于50mL离心管中,加去离子水20mL,称重(W0);振荡混合,室温静置1h,5000r/min离心15min,去除上层清液,并用滤纸吸去空白管壁处残留水分,称重(W1)。按式(2)计算样品持水力。

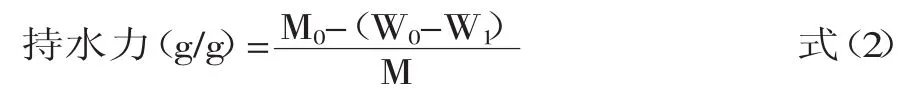

式中:M0为20mL去离子水质量,g;M为甘薯渣样品质量,g。

1.2.5.2 持油力 参考陶颜娟等的方法[11],有修改。称取干燥后的甘薯渣样品0.5g,置于25mL离心管中,加入色拉油5mL,称重(W0);振荡混合,室温静置1h,1500r/min离心15min,去除上部油层,并用滤纸吸去空白管壁处的残留油,称重(W1)。按式(3)计算样品持油力。

式中:M0为5mL色拉油质量,g;M为甘薯渣样品质量,g。

1.2.5.3 溶胀性 参考刘传富、何余堂等的方法[12-13],有修改。称取干燥后的甘薯渣样品1.0g,置于25mL量筒中,加入去离子水10mL,记录总体积V1;振荡混合,室温静置24h,使样品充分吸水溶胀,记录总体积V2。按式(4)计算样品溶胀性:

式中:V2-V1为甘薯渣样品溶胀后的体积,mL;V1-10为甘薯渣样品溶胀前的体积,mL。

1.2.5.4 阳离子交换能力 参考郑刚等的方法[14],有修改。称取干燥后的甘薯渣样品1.0g,浸没于盛有100mL、0.1mol/L HCl溶液的250mL锥形瓶内,24h后定性滤纸过滤,滤渣用去离子水洗至滤液中不含Cl-为止(用0.1mol/L AgNO3溶液判断),真空干燥得样品S。将样品S分散于100mL、15%(m/v)NaCl溶液中,磁力搅拌30min,用0.1mol/L NaOH溶液滴定至pH7.0,记录消耗NaOH溶液的体积V1(mL)。用去离子水代替HCl溶液,重复上述操作,记录消耗的NaOH溶液体积V2(mL)。按式(5)计算阳离子交换能力。

式中:M为甘薯渣样品质量,g;0.1为NaOH溶液浓度,mol/L。

2 结果与分析

2.1 不同干燥方式处理下的甘薯渣干燥特性

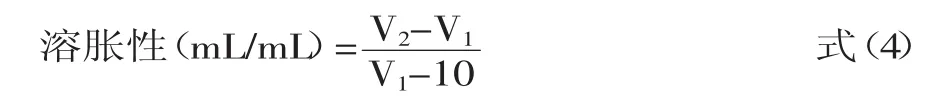

由图1~图3中的干燥曲线可以看出,甘薯渣在冷冻干燥、热风干燥和红外干燥3种处理方式下的干燥特性存在明显差别,3种干燥方式达到干燥终点(设定干基含水率≤15g/100g时)所需干燥时间存在较大差异,分别为14、8h和130min。随着干燥时间的延长,3种干燥方式的干燥速率(单位时间内脱水率)都呈现持续降低的规律。

图1 甘薯渣冷冻干燥曲线Fig.1 Freeze drying curve of sweet potato residues

图2 甘薯渣热风干燥曲线Fig.2 Hot-air drying curve of sweet potato residues

图3 甘薯渣红外干燥曲线Fig.3 Infrared drying curve of sweet potato residues

图2~图3结果显示,随着干燥温度的升高,热风干燥和红外干燥达到干燥终点所需时间缩短。60、80、100℃的热风干燥达到干燥终点所需时间分别为13、11、8h,平均干燥速率(达到干燥终点时,整个干燥过程中干基含水率下降量与干燥时间的比值)分别为4.10、4.84、6.74g水/(100g·h);100、150、200℃的红外干燥达到干燥终点所需时间分别为150、140、130min,平均干燥速率分别为0.35、0.38、0.41g水/(100g·min)。由此可知,提高干燥温度,对于热风干燥,甘薯渣的平均干燥速率增加较大;但对于红外干燥,平均干燥速率变化并不明显。

2.2 干燥方式对甘薯渣干燥产品感官品质的影响

由图4可以看出,干燥处理方式对甘薯渣干燥产品的感官品质存在影响。其中,三种干燥产品的质构存在明显差异(p<0.05),冷冻干燥产品优于热风干燥产品,后者优于红外干燥产品;冷冻干燥产品与热风干燥产品在色泽上无明显差异(p>0.05),但均优于红外干燥产品(p<0.05);红外干燥产品的风味优于其他两种干燥产品(p<0.05),其他两种干燥产品在风味指标上无明显差异(p>0.05)。综合考虑,三种干燥处理方式得到的产品在感官品质上存在着显著性差异(p<0.05),按评分由高到低依次为:冷冻干燥产品、热风干燥产品、红外干燥产品。

甘薯渣干燥产品在感官品质上的差异,在于不同干燥方式的传热传质原理与工艺条件的不同[8,15-16]。冷冻干燥方式下物料中水分从冰晶状态直接升华,所占空间仍然保留,物料基本保持原有形态,形成多孔性、酥松结构;热风干燥方式处理时,物料表面温度比内部温度高,使内部水分不能及时向外转移,随着表面水分的蒸发迁移,表面迅速收缩形成一层干硬膜,使得内外干燥不平衡,最终造成干燥产品质地不均匀、酥松度差;红外干燥处理时,由于过程温度较高,一方面促进了物料中脂肪、蛋白质等物质的氧化,造成甘薯渣干燥产品色泽的劣变,另一方面增加了物料中蛋白质与还原糖发生美拉德反应的程度,产生相对较多的、具有一定风味的褐色物质,在改善产品风味的同时,劣化了干燥产品的色泽和质地。

图4 干燥方式对甘薯渣干燥产品感官品质的影响Fig.4 Effect of drying methods on sensory quality of the dried sweet potato residues

2.3 干燥方式对甘薯渣干燥产品基本成分的影响

表2中结果表明,粗蛋白含量受干燥方式影响较小,3种干燥方式处理得到的甘薯渣干燥产品中粗蛋白含量无显著性差异(p>0.05)。冷冻干燥与热风干燥对干燥产品的粗纤维含量影响无差异性(p>0.05),但红外干燥产品的粗纤维含量显著低于前两种处理方式得到的产品(p<0.05),这可能是由于红外干燥过程中高温处理导致纤维类物质分子的断裂,形成部分可溶性小分子物质,降低了粗纤维的测定值。3种处理方式得到的产品中粗脂肪含量差异显著(p<0.05),按含量大小依次为冷冻干燥产品、热风干燥产品、红外干燥产品,原因可能在于热风干燥与红外干燥的高温条件使得原物料中脂类物质发生分子裂解、挥发,或与蛋白质、糖类物质发生共价结合,原疏水性的脂类分子转换为亲水性或两亲性的分子,造成索氏抽提法测定结果偏低。由于热风干燥与红外干燥促进了物料中还原糖参与的美拉德反应的进行,以及不同干燥方式的温度差异对反应进程的影响,因此三种处理方式得到的干燥产品中还原糖含量从大到小依次为:冷冻干燥产品、热风干燥产品、红外干燥产品。

表2 干燥方式对甘薯渣干燥产品基本成分的影响Table 2 Effect of drying methods on proximate composition of the dried sweet potato residues

2.4 干燥方式对甘薯渣干燥产品功能性质的影响

由表2结果可知,干燥方式对甘薯渣干燥产品的持水力、持油力、溶胀性以及阳离子交换能力均有不同程度的影响。

在持水力、持油力和溶胀性指标上,冷冻干燥产品都显著高于热风干燥产品和红外干燥产品(p<0.05);热风干燥产品的持水力和溶胀性显著高于红外干燥产品(p<0.05),但两种干燥产品在持油力上无显著性差异(p>0.05)。对于阳离子交换能力而言,红外干燥产品的最大,冷冻干燥与热风干燥产品之间无显著差异(p>0.05)。红外干燥产品阳离子交换能力的增强,可能是由于该干燥方式下的高温处理导致物料中部分纤维类物质分子结构断裂,增加了游离的羧基、氨基量而造成的。

表3 干燥方式对甘薯渣干燥产品功能性质的影响Table 3 Effect of drying methods on functional properties of the dried sweet potato residues

已有的研究报道[17-18]表明,摄入食物的持水力强可以增加机体排便的体积与速度,减轻泌尿系统的压力,起到缓解泌尿系统疾病的作用;持油力强可减少食物中的游离脂肪含量,从而达到降血脂的功能;溶胀性强可使食物在肠胃中吸水膨胀并形成高粘度的溶胶或凝胶,易于产生饱腹感,从而抑制进食量,对肥胖症有较好的调节功能;较强的阳离子交换功能可以影响人体消化道的pH、渗透压及氧化还原电位等,形成机体内部缓冲环境,利于食物的消化吸收。因此,在进行甘薯渣开发利用时,可根据对最终产品的功能定位与要求,选择不同的干燥方式进行处理。

3 结论

分别采用冷冻干燥、热风干燥与红外干燥3种方式处理甘薯渣,结果表明不同干燥方式下的甘薯渣干燥特性存在差异。比较了3种干燥方式得到的产品性质,结果显示干燥方式对最终产品的感官品质、基本成分含量以及部分功能性质存在影响,其中冷冻干燥产品感官品质、持水力、持油力与溶胀性都显著高于其他两种干燥产品(p<0.05);红外干燥产品具有最大的阳离子交换能力但产品中的粗纤维、粗脂肪与还原糖含量最低。

[1]Abegunde O K,Mu T H,Chen J W,et al.Physicochemical characterization of sweet potato starches popularly used in Chinese starch industry[J].Food Hydrocolloids,2013,33(2):169-177.

[2]张力田.淀粉糖[M].北京:中国轻工业出版社,2007.

[3]韩俊娟,木泰华.10种甘薯渣及其筛分制备的膳食纤维主要成分分析[J].中国粮油学报,2009,24(1):40-43.

[4]张宽超,李东磊,陈曼曼,等.甘薯渣多酚提取液的抗氧化活性研究[J].食品工业科技,2011,32(3):163-165.

[5]杜连起.甘薯渣综合利用的研究[J].西部粮油科技,1999,24(6):53-57.

[6]丁媛媛,毕金峰,木泰华,等.干燥技术在甘薯加工中的应用现状及前景[J].食品与机械,2010,26(2):155-158.

[7]陈利梅,李德茂,李燕.不同干燥方式对小麦麸皮膳食纤维理化性质的影响[J].食品工业科技,2010,31(4):132-133,139.

[8]丁媛媛,毕金峰,木泰华,等.不同干燥方式对甘薯产品品质的影响[J].食品科学,2011,32(16):108-112.

[9]Shyi L S,Lucy S H.Effects of processing conditions on the qualityofvacuumfried apple chips[J].Food Research International,2001,34(2):133-142.

[10]乔晓玲,闫祝炜,张原飞,等.食品真空冷冻干燥技术研究进展[J].食品科学,2008,29(5):469-474.

[11]陶颜娟,钱海峰,周慧明.酶法制备小麦麸皮膳食纤维及其功能性质的研究[J].食品与发酵工业,2007,33(10):40-44.

[12]刘传富,董海洲,张瑞霞,等.挤压膨化豆渣理化性质的研究[J].中国粮油学报,2009,24(2):55-58.

[13]何余堂,高虹妮,解玉梅,等.超声波协同酶法制备杏仁皮中水溶性膳食纤维及理化研究[J].食品工业科技,2013,34(1):229-232,237.

[14]郑刚,郭小佩,赵国华,等.制备工艺对番茄皮膳食纤维理化性质的影响[J].食品科学,2010,31(16):24-28.

[15]方芳,毕金峰,李宝玉,等.不同干燥方式对哈密瓜干燥产品品质的影响[J].食品与发酵工业,2010,36(5):68-72.

[16]Rahman M S.Towards prediction of porosity in foods during drying:A brief review[J].Drying Technology,2001,19(1):3-15.

[17]Peerajit P,Chiewchan N,Devahastin S.Effects of pretreatmentmethods on health-related functional properties of high dietary fibre powder from lime residues[J].Food Chemistry,2012,132(4):1891-1898.

[18]JenkinsDJA,MarchieA,AugustinL S A,et al.Viscous dietary fiber and metabolic effects[J].Clinical Nutrition Supplements,2004,1(2):39-49.

Effect of drying methods on drying characteristics of sweet potato residues and quality of the dried products

BAO Shi-bao1,LI Shun-yu2,HANG Hua1,*

(1.College of Environmental Science and Engineering,Anhui Normal University,Wuhu 241003,China;2.School of Food and Drug,Anhui Science and Technology University,Fengyang 233100,China)

The drying characteristics of sweet potato residues with three types of drying method including freeze drying,hot-air drying and infrared drying were investigated.Additionally,the effects of different drying methods on quality of the dried products were evaluated.The results showed that there was significant difference presented in the drying characteristics of sweet potato residues for different drying methods.Moreover,the product obtained by freeze drying was best on sensory quality,water-holding capacity,oil-holding capacity and swellability,while the product obtained by infrared drying exhibited lowest on the contents of crude fiber,crude fat and reducing sugar,with the largest cation exchange capacity.

sweet potato residues;drying method;drying characteristics;quality

TS210.9

A

1002-0306(2014)10-0168-05

10.13386/j.issn1002-0306.2014.10.029

2013-08-05 *通讯联系人

鲍士宝(1980-),男,博士,讲师,研究方向:功能性食品添加剂与配料。