高可靠性塑封器件质量控制措施

蒋颖丹,梁 琦

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

20世纪60年代,塑封器件因其低成本、高产量、小体积等优势,出现后即得到工业界的广泛关注和普遍接受。但是,早期塑封器件存在诸如树脂玻璃转换温度低、材料热膨胀系数匹配度不够等可靠性问题,与陶瓷等气密性封装形式相比,失效率较高,因此一度被认为不适用于军事、航天等高可靠性领域。目前,随着低应力、高纯度塑封材料的研制,高质量钝化层的应用以及自动化模制设备的推广,塑封器件总体可靠性水平大大提高。

1987年,Motorola公司Lidback等人对133 747个塑封器件、4 647个气密封装器件进行温度循环试验,试验条件为-65~150 ℃,1 000次循环。结果显示,塑封器件失效率为0.083%,气密封装器件失效率0.099%[1]。另据美国TI公司报道,90年代初期,塑封器件失效率估计为0.3~3.0个失效/106器件小时,与气密封装器件不相上下。国内对塑封器件高可靠性应用的研究起步较晚,但目前已取得显著成效。根据高可靠性领域电子元器件管理中心掌握的情况,高可靠性领域的在研产品中已普遍存在应用塑料半导体器件的现象,其中国产塑封半导体器件约占32%,进口塑封半导体器件约占68%[2]。

本文分析塑封器件缺陷,从设计和工艺角度给出预防措施,说明塑封器件高可靠性应用的可行性,并结合国内外现有标准,对塑封高可靠性应用器件的筛选、鉴定检验等质量控制措施,进行探讨和研究。

2 塑封器件缺陷分析

早期失效指产品因为设计或工艺偏差造成的质量缺陷,可通过后续筛选、检验剔除。使用期失效指已完成生产的产品潜在缺陷,经包装、运输、安装、使用等过程引发失效。使用期失效与时间、应力有关。

2.1 热机械缺陷

热机械缺陷通常由于塑封料与各种面接材料之间热膨胀系数的失配造成。当环境温度急剧变化时,器件模压复合物与引线框之间因热膨胀系数差异会发生分层和开裂。塑封器件内部产生的热缩应力在芯片或引线框架上产生大的拉力、剪切力,也可能在环氧树脂模塑化合物和芯片、芯片基座、引线框架之间产生分层或开裂。在极端低温下,塑封料耐开裂强度的能力下降,热应力加剧,导致分层、开裂现象更显著。器件裂纹会造成器件开路、短路,引起电性能失效,同时为潮气、杂质、沾污进入器件内部提供了通道。控制该缺陷,可在设计阶段采取以下措施:(1)芯片封装、引线框架、粘接、钝化所用材料的热膨胀系数应尽可能匹配;(2)采用低应力环氧树脂化合物和粘接材料,防止产生过大应力;(3)封装设计时避免尖边和尖角;(4)合理确定器件工作、贮存、试验温度范围。

2.2 腐蚀

由于塑封器件本身的透湿性和吸水性,潮气可直接通过塑封料扩散到芯片表面,或者通过塑封料与外引线框架界面进入器件内部,沿着内引线与塑封料的封接界面进入芯片表面。若潮气中带有较多离子沾污物,离子杂质进行水解,可能和焊接处的金-铝金属间化合物中的铝发生化学反应,使芯片键合区发生腐蚀。若芯片表面钝化层存在缺陷,潮气会腐蚀芯片金属化层。腐蚀引起的主要失效模式包括电参数漂移、漏电流过大、短路、开路等。有些失效模式不稳定,在一定条件下有可能恢复部分器件功能,但只要发生了腐蚀,对器件长期使用的可靠性将埋下隐患[3]。器件使用和贮存流程中,高温和加载电压的变化,会加速腐蚀引起失效的过程。为避免与腐蚀有关的失效,可采取以下措施:

(1)选用水解杂质小于10×10-6的模塑材料;(2)配置密封料时,使用离子净化器和离子吸收器,减少密封料中的离子杂质;(3)通过设计改善,增强封装剂与引线框架的粘附力,延迟潮气入侵时间;(4)压焊点采用防潮涂层保护,完善芯片表面钝化层,以尽可能屏蔽湿气;(5)确保引线框架表面无砂眼、无裂缝、无空隙、无杂质,塑封料与框架金属间有较好的粘接性。

2.3 爆米花效应

塑封器件在焊接期间受热,管壳中所吸附的水分迅速汽化,内部水汽压力使模制材料(环氧化合物)膨胀。如果管壳内潮气量过大,焊接时间或温度控制不当,会出现分层、开裂现象,即爆米花效应。ANSI/IPC-SM-786《潮气敏感的IC管壳加工的推荐程序》中指出,以下因素会明显增加管壳开裂的风险:内部潮气含量大于重量的0.11%;焊接温度超过220 ℃;焊接温度变化率大于10 ℃·s-1。相应地,可采取以下措施防止器件发生爆米花效应:(1)选择能有效防止潮气入侵和粘接力强的模制化合物,潮气含量低的粘接材料;(2)清除芯片基片毛边和锐利边缘;(3)器件焊接前预先烘烤器件,清除内部潮气,焊接时控制最高焊接温度与温度变化率;(4)器件运输和贮存期间,应带有干燥剂。

2.4 生产工艺缺陷

2.4.1 封装缺陷

封装缺陷通常表现为:气泡、剥离、芯片基片位移和引线弯曲不当。可能造成塑封体开裂、芯片金属化层变形、焊头翘起、互连线腐蚀断开、开路、短路等现象,引起器件失效。采取以下措施,可有所改善:(1)模塑过程中,应充分排出模具中的气体,有效防止空气截留;(2)保证引线框架具备足够清洁度,避免沾污,焊接时,防止引线框架被氧化。

2.4.2 芯片粘接缺陷

芯片粘接缺陷通常由于芯片与基片粘接不良、粘接材料中有空洞、工艺过程控制不良等因素造成。可能导致器件热量分布不均匀,芯片脱落或断裂,引起器件致命失效。预防措施包括:(1)粘接材料热膨胀系数须与芯片、封装材料匹配;(2)粘接时,控制环境潮气,防止粘接用聚合材料吸入大量潮气。

2.4.3 钝化层缺陷

钝化层缺陷包括粘接不良、开裂、空隙,会造成器件开路、不稳定、漏电流过大等现象。当模塑化合物收缩产生的应力超过钝化层材料的强度时,会引起钝化层开路,几何尺寸越大,收缩应力越大。注意事项及措施包括:(1)采用低应力模制化合物,减小钝化层承受的应力;(2)在应力较大的区域,如芯片角和边缘,不应设计有源电路。

3 高可靠性塑封器件质控措施

根据文献[4],天水华天封装工艺工程师选用作了特殊处理的铜框架,低水汽含量、高粘接力环氧树脂塑封料,低水汽含量、高剪切强度银浆,具有一定硬度和延展性的高纯金丝,尽可能弱化影响粘接强度的因素。上芯后进行特殊前固化(无氧化),防止框架氧化,清除银浆中吸附的水汽。压焊后对引线框架进行等离子干法清洁处理,保证框架没有氧化和外来物沾污,适当提高塑封压力和保温时间。封装样品在高温贮存、强加速稳态湿热、再流焊试验后,经超声检测,未发生分层,按GJB597A-96标准B级产品要求进行例行试验和长寿命试验后,仍未发生分层。该试验结果表明,通过失效机理分析,选择合适的封装材料,改进工艺技术,可以有效地在设计、工艺加工阶段,控制缺陷数量,大大降低塑封器件早期失效及使用期失效的可能性。

此外,需要一套行之有效的规范,在生产阶段通过筛选、鉴定检验的方式,剔除有缺陷的不合格品,降低质量风险,使产品满足高可靠性应用的要求。

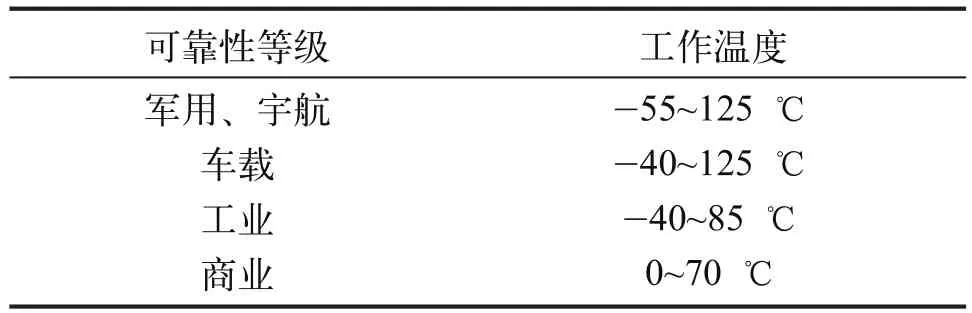

NASA在2003年6月颁布了《PEM-INST-001塑封微电路的选择、筛选和鉴定规程》,归纳、总结了多年来军方特别是航天领域在高可靠性系统中应用PEM的大量实践经验和取得的成果,并在此基础上为PEM在高可靠领域应用提供了一个共性平台[5]。美国喷气推进实验室(JPL)于2005年5月发布了《塑封微电路空间应用的可靠性/使用导则》。另外,NASA/GSFC的《塑封微电路降额、贮存与鉴定报告》、EIA协会发布的《SSB-1-C在军用航空和其他严酷环境条件下使用塑封微电路与半导体器件导则》等文件,均为塑封器件应用在高可靠性领域提供了降低质量风险的指导方法与措施。SSB-1-C对不同可靠性等级要求塑封器件的工作温度范围给出了界定,详见表1。工业级以上质量等级塑封产品,包括车载、军用、宇航等,均属于高可靠性塑封器件。

相对而言,国内塑封器件在高可靠性领域的应用,尚缺乏专用标准,用来指导相关研制和生产工作。目前只有GJB7400-2011 《合格制造厂认证用半导体集成电路通用规范》中规定了塑封器件质量保证等级(N级)的封装技术特性试验、筛选、鉴定、质量一致性检验要求。此项规范可作为塑封军用器件质量控制的一个通用标准。

表1 SSB-1-C规定塑封器件工作温度范围

为了降低塑封器件在高可靠性领域应用的风险,筛选、鉴定检验程序一般重点考虑以下方面的试验:耐潮湿性、环境适应性及工作特性、高温老炼寿命。

3.1 高可靠性塑封器件筛选

筛选分为非应力筛选和应力筛选。非应力筛选用于剔除设计、工艺上的明显缺陷,以及部分早期失效的产品,主要有外部目检、X射线、超声扫描、电测试等。应力筛选必须对器件施加足够负载,加速有缺陷器件失效,剔除潜在缺陷的器件。温度循环、高温老炼等均属于应力筛选。筛选项不能引入新的失效机理,应科学设计和安排。

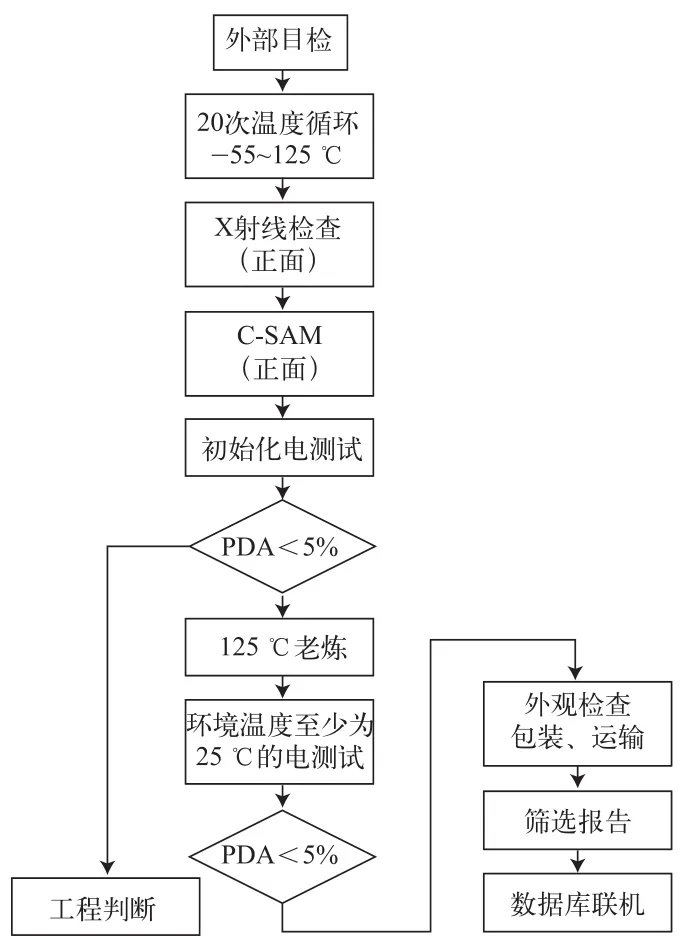

图1是SSB-1-C给出的塑封器件典型筛选流程图[6]。主要包括外部目检、温度循环、X射线、超声扫描、高温老炼等项目,PDA要求小于5%。

图1 美国EIA推荐的PEM典型筛选流程图

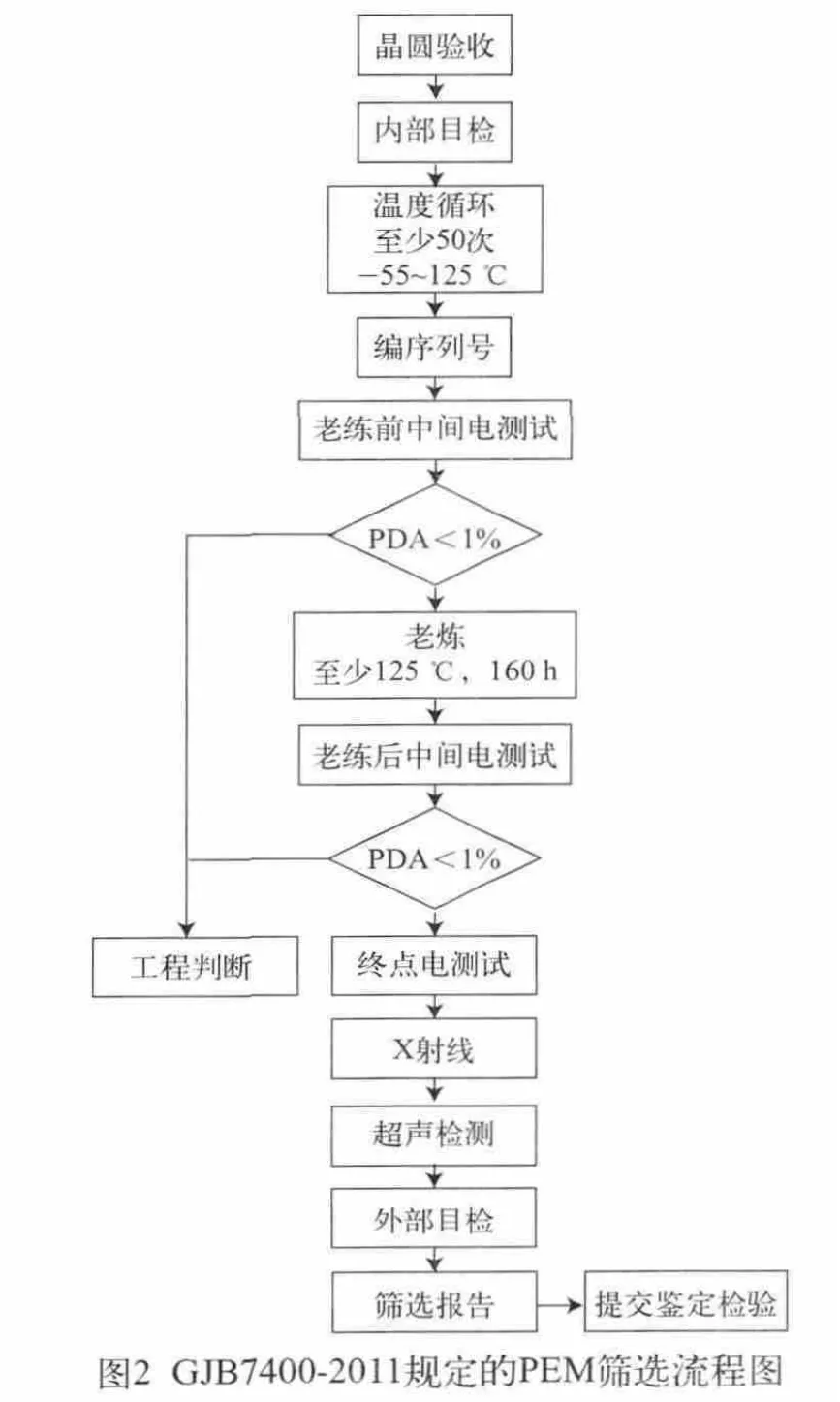

针对国内塑封军用器件的生产,GJB7400-2011给出了筛选要求,具体试验方法和条件引用GJB548B-2005《微电子器件试验方法和程序》,筛选试验流程见图2。与国外筛选流程比较,该标准流程由于主要针对器件制造厂能力评估而制定,因此更严格。

其中,温度循环用于测定器件承受极端高、低温的能力,试验条件可参照GJB548B-2005方法1010.1严格控制。高温老炼试验的目的是为了剔除具有固有缺陷或工艺控制不当引入的缺陷,可能造成与时间和应力有关的早期失效的器件。老炼温度范围应该根据实际使用环境选择,如宇航用器件老炼温度须达到125 ℃。

为了尽可能减少搬运次数,筛选一般只要求做顶视面X射线检查。发现以下情况被视为不合格:

(1)空洞:接触区空洞超过整个接触面积的1/2;单个空洞横贯芯片的整个长度或宽度范围,并超过整个预定接触面积的10%;(2)半导体芯片的裂纹、破裂或碎片;(3)半导体芯片底部过分的凹入;(4)有缺陷的密封;(5)不合适的间隙。

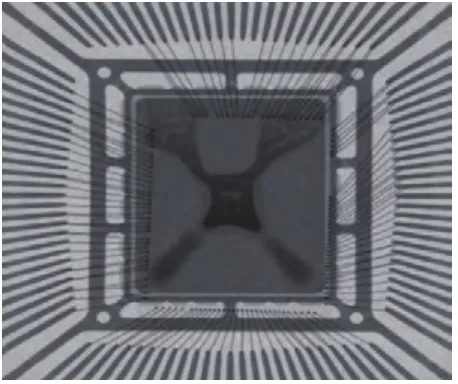

图3是对某军用塑封QFP100产品进行X射线检查时,剔除的典型不合格品图像。

超声检测是检测塑封器件分层情况的最有效手段。塑封器件筛选中的超声检测,主要用于找出器件的芯片表面及引出端焊线键合区的严重缺陷,通常也只要求做顶部检查。接收判据包括:

(1)裂纹:塑料封装内与键合引线交叉的裂缝;从任一引线指至任一内部特征物(引脚、芯片、芯片粘接侧翼)的内部裂纹,其长度超过相应间距的1/2;任何延伸至封装表面的裂纹;(2)空洞:跨越键合丝的模塑料的任何空洞;芯片区内有任何模塑料内部的空洞,其他区域大于0.25 mm;(3)分层:芯片与模塑料间任何可测量的分层;引出端引线键合区的任何分层;大于引脚内部长度2/3的分层。

图3 高可靠性塑封器件X射线检查典型不合格品

图4是对某军用塑封QFP100产品进行超声检测时,发现明显分层的图像。

图4 高可靠性塑封器件超声检测分层图像

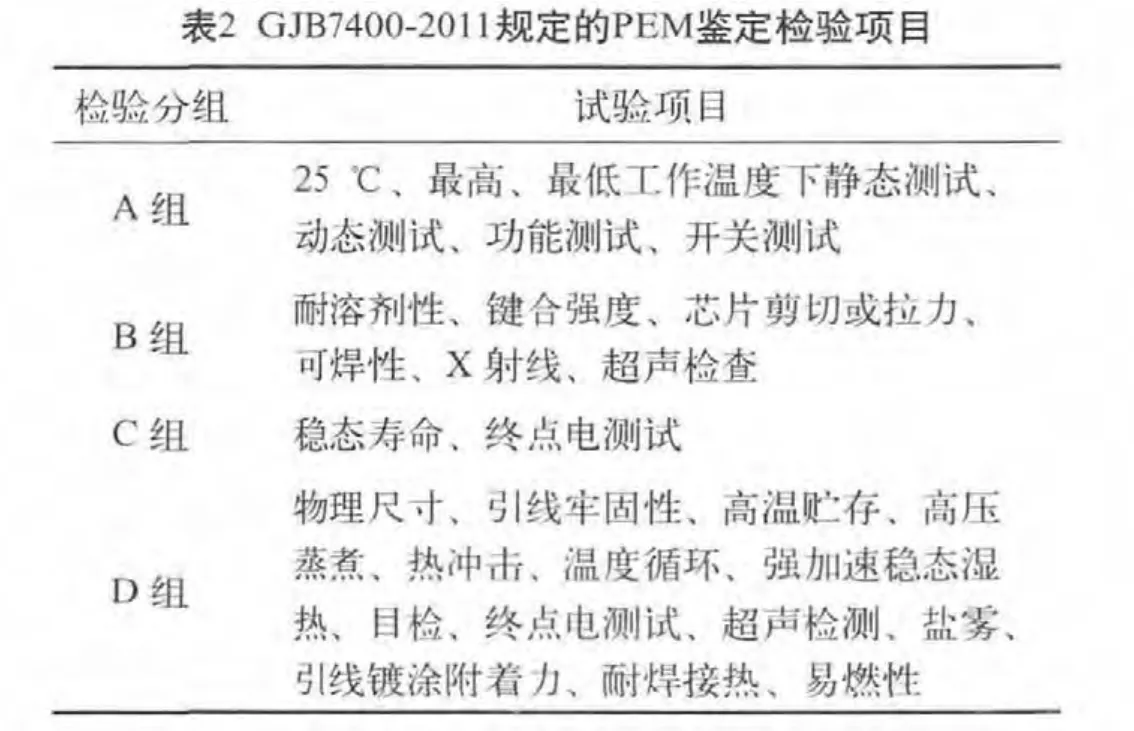

3.2 高可靠性塑封器件鉴定检验

塑封器件鉴定检验主要包括全参数电测试、环境适应性试验、封装特性评价试验、稳态寿命试验等。对可靠性要求较高的塑封器件,必须尽可能进行全面有效的试验,实现对产品质量的控制。考虑到检验时间和成本,可靠性试验项目的选择必须有针对性。表2列出了GJB7400-2011对N级塑封器件的主要鉴定考核要求。

A组检验包括产品在高温、低温、常温条件下的全参数电测试,根据产品规范判定是否合格。B组检验主要是产品的环境适应性试验,包括器件可焊性能力评价,塑封器件焊接温度条件要求达到245±5 ℃。C组为稳态寿命试验,对于军用以上的可靠性等级,要求满足1 000 h,125 ℃或等效条件。塑封器件D组试验与陶封等气密性封装器件的试验相比,在热冲击、温度循环、强加速稳态湿热试验前后,分别引入了超声检测项目,用于评价器件分层变化情况。

4 结论

随着塑封器件在高可靠性领域的应用日益广泛,高可靠性塑封产品的研制和生产需求越来越紧迫。不仅要从产品设计、工艺加工着手,分析可能存在的缺陷,并采取相应措施避免,还要共同努力,推动权威的、具有指导意义的标准体系发展,为高可靠性塑封器件研制、生产的质量保证打下坚实基础。

[1] 刘涌,柯行鉴. 国外塑封微电路的可靠性改进技术概况[J]. 电子产品可靠性与环境试验,1997(4):35-38.

[2] 杨江勤. 国产塑封半导体器件可靠性试验的研究[D]. 电子科技大学硕士学位论文,2012.

[3] 王长河. 微电子器件塑封损伤机理分析[J]. 半导体情报,2000(4):1-7.

[4] 邹小花,王永忠,周鸣新. 塑封集成电路离层对可靠性的影响及解决方法[J]. 电子与封装,2009,9(5):15-17.

[5] 周军连,王蕴辉,唐云. 塑封微电路在高可靠领域的应用、筛选与鉴定[J]. 电子产品可靠性与环境试验,2007,25(5):48-51.

[6] TEVEROVSKY A. Instructions for Plastic Encapsulated Microcircuit(PEM)Selection, Screening, and Quali fi cation [J]. NASA/ TP-2003-212244: 9.