航空航天用电子封装材料及其发展趋势

陈寰贝,庞学满,胡 进,程 凯

(中国电子科技集团公司第55研究所,南京 210016)

1 引言

当前,电子器件在航空航天领域扮演了极其重要的角色。随着电子器件向着微型化、高度集成化方向快速发展,与之对应的是电子封装正在不断向小型化、高性能、高可靠性方向发展,如采用表面贴装技术、多芯片组件、高密度互连技术、三维封装技术等,这使得电子器件单位体积内的发热量剧增。而单个元件的失效率又与其工作温度呈指数关系,因此对器件的散热与内部热应力提出了更高的要求[1~2]。

对于电子器件封装材料而言,就需要更高的导热率及更好的热膨胀匹配系数。而在航天飞行器领域使用的电子系统中,在满足电子封装材料的其他基本要求的同时,轻质低密度是航空航天电子封装材料必须考虑的问题。据统计,在飞行器上,每1 kg有效负载的成本高达50 000英镑,对于通讯卫星而言成本更高,实际上是“克克计效”的状况[3]。由此可见,要满足航空航天未来的电子封装的发展,封装材料必须满足高热导率、与芯片匹配的热膨胀系数以及轻质低密度的要求[3]。由于高分子材料具有吸潮的特性,其对航空航天用电子器件的可靠性存在巨大隐患,因此一般只能采用金属材料与无机非金属材料。

2 封装材料性能对比

表1为不同芯片与封装材料的密度、热导率和热膨胀系数。可以看到封装常用的Kovar材料由于热导率低,只有17 W(m·K)-1,密度高达8.3 g·cm-3,已经不适用于航空航天的电子器件封装。像一些常用的高热导率封装材料,如W80Cu20、Mo80Cu20 、Cu/Invar/Cu、Cu/Mo/Cu等,其热导率都超过160 W(m·K)-1,并且拥有与芯片材料Si、GaAs较好的热膨胀系数匹配,但是这些材料的密度过大,使用起来会大幅增加器件的整体重量,对于航空航天来说也不是理想的封装材料。而像Al,由于密度只有2.7 g·cm-3,符合轻质要求,热导率大于221 W(m·K)-1,在航空航天器件中经常应用,但是其热膨胀系数较大,不能与芯片材料很好地匹配,会造成器件的使用寿命偏低。而同时符合高热导率、膨胀系数匹配及轻质低密度要求的材料中,介质材料有BeO、AlN,而在导体材料中有Al/SiC与AlSi。

表1 不同芯片与封装材料的性能参数[4~5]

表2中是最常使用的封装介质材料Al2O3、BeO和AlN物理参数的对比。可以看出,BeO和AlN都拥有与Al2O3相近的介电常数和低介电损耗,这保证了两种材料能够在高频段的电子器件中使用。并且两者拥有更高的使用温度、更低的密度及几倍于Al2O3的热导率。因此,相对于Al2O3,BeO和AlN在航空航天电子器件封装方面拥有明显的优势。

BeO由于这些性能优势已经广泛应用于大功率模块、RF/微波封装、高性能多芯片模块、球栅阵列(BGA)及二极管激光器等各种器件[6~9]。但是BeO是一种有毒物质,生产时需采取防护措施,并需要很高的加工温度,这使得BeO基板成本很高并且会污染环境。目前许多国家已将BeO粉和BeO陶瓷列入禁用材料。对含有BeO 的元件和系统的使用也有诸多限制。例如,一些国家和组织规定了电子制造设备不允许使用任何含有BeO材料的产品,日本和许多欧洲国家对BeO产品的使用限制越来越严格。并且BeO陶瓷加工困难,不能进行多层共烧工艺,限制了其应用[10~11]。

表2 Al2O3、BeO和AlN的性能参数[4~5]

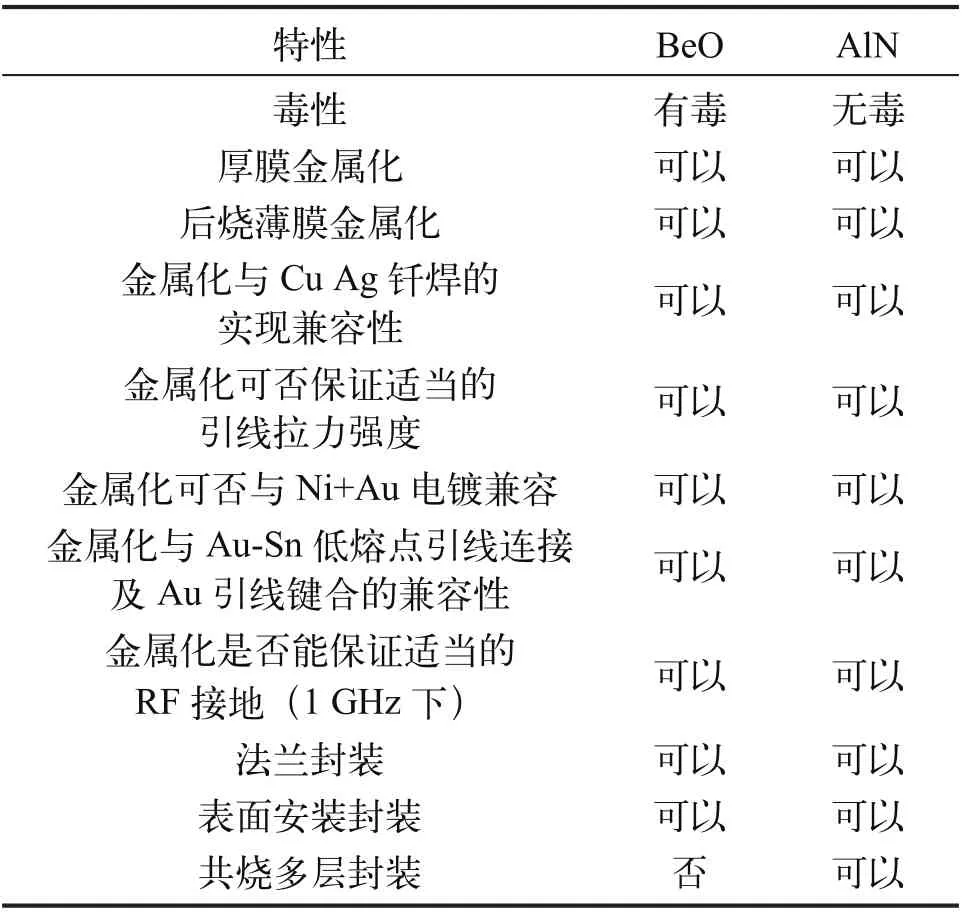

对于AlN陶瓷,从表2中可以看出AlN导热性远高于Al2O3,但比BeO略低,AlN的热导率随温度变化缓慢,而BeO却随着温度的升高而急速下降。而对于功率器件通常温度为125 ℃或更高,在温度接近100 ℃时,二者的热导率已很接近。温度更高时,AlN的热导率反而优于BeO。从结构上来看,AlN陶瓷可以多层共烧实现封装一体化,并且AlN陶瓷的热膨胀系数又与Si接近,这样各类IC芯片和大功率器件就可以直接附着在AlN基片上而不需加过渡片,简化了工艺并能有效避免由热失配引起的失效,从而提高了电子部件的可靠性。此外,AlN的抗弯强度也明显优于BeO,所以AlN陶瓷封装可以更薄更轻更坚固可靠。最重要的是AlN陶瓷生产过程中无毒害,具有良好的环保优势[12~13]。BeO与AlN具体的可加工性能对比如表3所示。

因此,对于航空航天用电子器件来说,AlN材料是非常有应用前景的封装介质材料。在实际应用中,很多RF器件封装已经由AlN取代了BeO,含有BeO的电源和无线通信系统也将由AlN封装替代[14]。

对于导体材料,如前所述Al/SiC与AlSi材料由于同时满足与芯片良好的热膨胀匹配系数、高热导率及轻质低密度,在航空航天领域将逐步取代分别以Kovar、W-Cu、Mo-Cu为代表的第一、第二代专用电子封装材料,并且Al/SiC与AlSi作为复合金属材料可以通过调节材料内部不同组分的含量,获得不同的性能参数,从而满足不同需求的应用[15]。

表3 BeO与AlN可加工性能对比[14]

如表4所示,AlSi材料可以通过调节内部Al和Si的比例从而获得不同膨胀系数的材料,Al/SiC通过调节Al与SiC颗粒的含量也可使膨胀系数分布在一个较广的变化范围。两种材料正是由于这些性能优势,从而在航空航天方面的应用发展迅速。如CPS公司利用Al/SiC作为底座,陶瓷或玻璃作为绝缘子介质制备封装管壳,相对于之前的CuMo与CuW作为底座的管壳,重量减轻了40%~60%,并且与GaAs有更好的匹配性,热导率也高达200 W(m·K)-1[16]。

Tyco Space采用Osprey CE11牌号的AlSi材料制备的星用K波段放大器相对于之前的Kovar材料制备的样品,密度从8.42 g·cc-1降为2.5 g·cc-1,热导率则从17 W(m·K)-1提高到140 W(m·K)-1。

Ericsson Microwave采用了AlSi材料制备的雷达组件封装外壳,其中盖板采用了Osprey CE11 AlSi材料替代CuMo,密度从10 g·cc-1降为2.5 g·cc-1,而热导率则基本相当,CuMo材料为170 W(m·K)-1,CE13 AlSi材料为160 W(m·K)-1。其腔体材料则采用CE9 AlSi材料替代Kovar材料,腔体密度从8.4 g·cc-1降为2.5 g·cc-1,热导率从17 W(m·K)-1提高到150 W(m·K)-1[17]。

Al/SiC与AlSi虽然在特点与应用上极为相似,但两者之间还是存在着性能差异,如表5所示。Al/SiC材料中由于SiC颗粒属于耐磨材料硬度很高,使得Al/SiC材料拥有较好的强度,但同时也造成了Al/SiC材料加工成型困难。常规的机加工手段如铣削、车削、磨削、线切割与机械钻孔等手段都难以加工,一般需要将Al/SiC材料先成型获得粗坯,再采用特殊的加工手段如电火花线切割、电火花成形、金刚石工具、激光等对Al/SiC封装构件进行各种后续机械加工,以满足使用要求。

表4 不同牌号的Al/SiC、AlSi材料的性能参数[18~19]

由于基体Al合金和SiC粉末的物理性能相差较大,造成了Al/SiC材料的电镀相对困难,并且难以使用激光封焊,需要采用锡焊工艺进行封帽,无形中增加了器件的总重量。相对而言,AlSi材料拥有较好的加工性能,可以进行普通的机械加工。但是其也存在脆性大的缺点,特别是高硅含量的AlSi材料由于随着硅含量的不断增加,初晶硅和共晶硅的组织变得愈加粗大,导致材料韧性、塑性变差,材料更脆。

随着AlSi材料制备技术的提高,如Osprey公司用喷射沉积方法制备高硅铝硅合金,由于喷射沉积方法的特点,整个过程中硅和铝没有排斥作用,不会产生凝固偏析,材料内部组织均匀,有效地降低了材料的脆性,使其能够有较好的机加工性能[20]。

基于相对较好的机加工性能与更低的密度,在航空航天电子封装领域AlSi比Al/SiC可能更有优势一些。

表5 Al/SiC与AlSi性能对比

3 结束语

航空航天事业快速发展,对于航空航天用电子器件提出了体积更小、集成化更高、质量更轻的要求,AlN、Al/SiC与AlSi材料由于其高热导率、与芯片材料良好的热膨胀匹配性能、轻质低密度等特性,必定在航空航天用电子封装材料中拥有非常广阔的应用前景。

[1] 李婷婷,彭超群,王日初,王小锋,刘兵. 电子封装陶瓷基片材料的研究进展[J]. 中国有色金属学报,2010,(20):1365-1374.

[2] 熊德赣,程辉,刘希从,赵恂,鲍小恒,杨盛良,堵永国. AlSiC电子封装材料及构件研究进展[J]. 材料导报,2006,(20):111-115.

[3] 张伟,杨伏良,甘卫平,刘泓. 电子封装用高硅铝合金热膨胀性能的研究[J]. 材料导报,2006,(20):348-350.

[4] 田民波,梁彤翔,何卫. 电子封装和封装材料[J]. 半导体情报,1995,(32):42-61.

[5] 甘卫平,陈招科,杨伏良,周兆峰. 高硅铝合金轻质电子封装材料研究现状及进展[J]. 材料导报,2004,(18).

[6] Larson S E, J Slaby. Comparison of various substrate technologies under steady state and transient conditions[C]. in Thermal and Thermomechanical Phenomena in Electronic Systems, 2004. ITHERM'04. The Ninth Intersociety Conference on. 2004.

[7] Vaed K, J Florkey, S A Akbar, M J Madou, J J Lannutti,S S Cahill. An additive micromolding approach for the development of micromachined ceramic substrates for RF applications [J]. Microelectromechanical Systems, Journal of, 2004,(13):514-525.

[8] Li X, H Ma, G Zuo, W Liu, Y Zheng, J Li, S Li, X Jia.Low-temperature sintering of high-density aluminium nitride ceramics without additives at high pressure [J].Scripta materialia, 2007,(56):1015-1018.

[9] 张兆生,卢振亚,陈志武. 电子封装用陶瓷基片材料的研究进展[J]. 材料导报,2008,(22):16-20.

[10] 张海坡,阮建明. 电子封装材料及其技术发展状况[J].粉末冶金材料科学与工程,2003,(8):216-223.

[11] 汤涛,张旭,许仲梓. 电子封装材料的研究现状及趋势[J]. 南京工业大学学报,2010,(32):105-110.

[12] 郑小红,胡明,周国柱. 新型电子封装材料的研究现状及展望[J]. 佳木斯大学学报,2005,(23):460-464.

[13] 燕东明,高晓菊,刘国玺,常永威,乔光利,牟晓明,赵斌. 高热导率氮化铝陶瓷研究进展[J]. 硅酸盐通报,2011,(30):602-607.

[14] 李秀清. AlN陶瓷封装的研究现状[J]. 半导体情报,1999,(36):13-20.

[15] 何新波,任树彬,曲选辉,郭志猛. 电子封装用高导热金属基复合材料的研究[J]. 真空电子技术,2010,(04):1-4.

[16] Advanced Space and Defense Microelectronic Devices Enabled by Ultra-Lightweight Osprey CE Alloys [EB/OL]. www.alsic.com.

[17] CPS AlSiC Hermetic Packaging [EB/OL]. www.ospreymetals.com.

[18] 龙乐. 电子封装中的铝碳化硅及其应用[J]. 电子与封装,2006,6(6):16-20.

[19] 解立川,彭超群,王日初,王小锋,蔡志勇,刘兵.高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报,2012,(22):2578-2587.

[20] 王敬欣,张永安. 应用于电子封装的新型硅铝合金的研究与开发[J]. 材料导报,2001,(15):18-20.