大型铸钢渣罐裂纹原因分析及控制措施

尹恩生

(新疆八钢佳域工贸总公司)

1 前言

铸钢渣罐在炼钢过程中起着盛装、转运、处理钢渣的作用,由于八钢对钢渣处理的工艺方法由传统的渣山冷弃法改为焖渣水淬法,导致铸钢渣罐的用量大幅增加。

渣罐在铸造过程中,经常有目测可见的裂纹,主要位于吊耳座加强筋板与钢渣罐本体连接处。实验证明,任何液态金属进入铸型后,从浇注温度冷却至常温,都经历液态收缩、凝固收缩、固态收缩三个阶段。在固态收缩阶段,铸件在各个方向的尺寸缩小,产生应力、变形和裂纹。

一般情况下,渣罐在铸态下产生裂纹分为热裂和冷裂。由于渣罐裂纹的形成,受到生产实践中多方面因素的影响,涉及诸多因素,渣罐在铸态下产生的裂纹主要以热裂形式出现。热裂纹是在合金凝固过程中受到外界阻碍而产生于晶界的一种缺陷[1],渣罐产生裂纹较深,不仅影响吊耳的强度,而且在使用过程存在较大的安全隐患。裂纹焊接修复工艺要求严格,焊接体量大,修复难度大。因此,有必要对铸钢渣罐的铸态裂纹产生的原因进行分析。实践证明,铸态下渣罐产生热裂,主要受到铸件化学成分、温度和相变、铸件结构和外界机械阻力的影响。文章从这三个方面,对渣罐铸态裂纹原因进行分析,并有针对性的制定了相关工艺措施。

2 原因分析

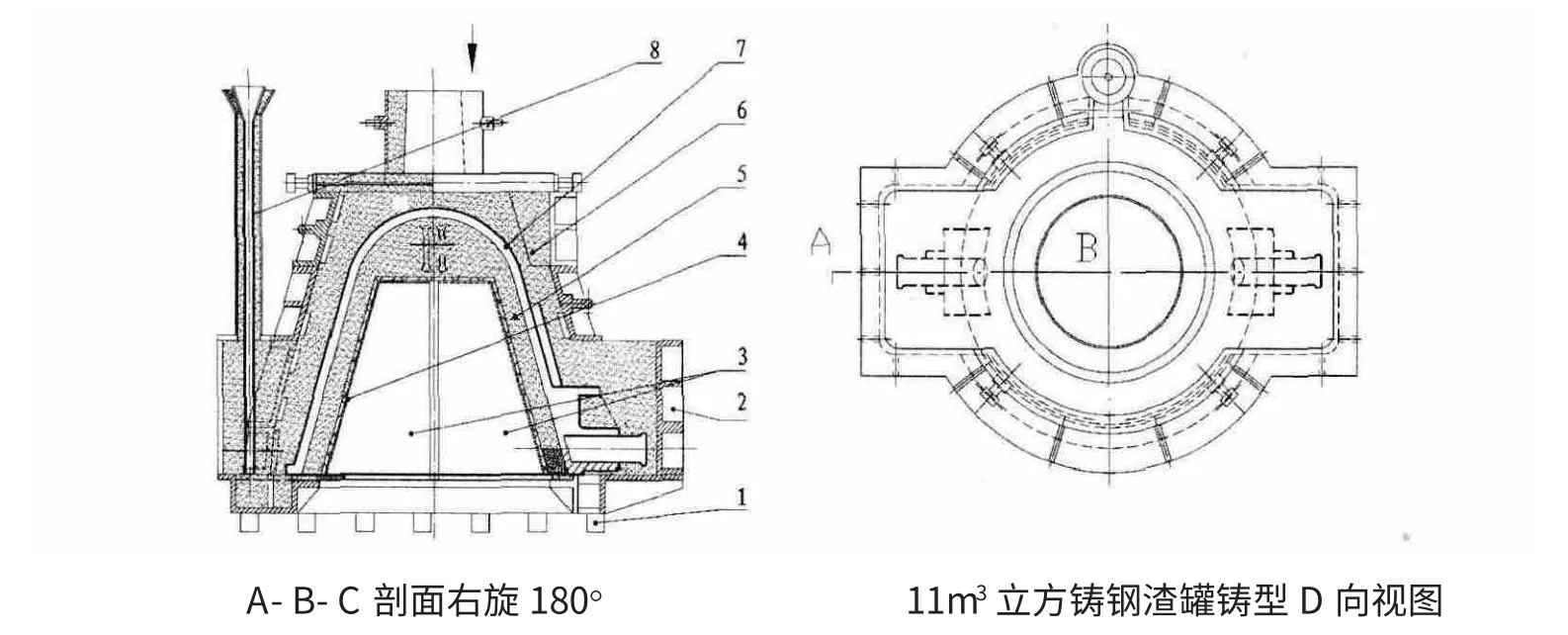

铸钢渣罐外廓尺寸:5100(3300)mm×2900mm,单件重量约30t,有效容积11m3,属于大型铸钢件。具体尺寸见图1,铸钢渣罐浇注见图2。

铸件在液态、凝固态,以及固态的冷却过程中所发生的体积减少的现象,称为收缩。(收缩一般以收缩率εl表示)。

2.1 钢种化学成分因素的影响

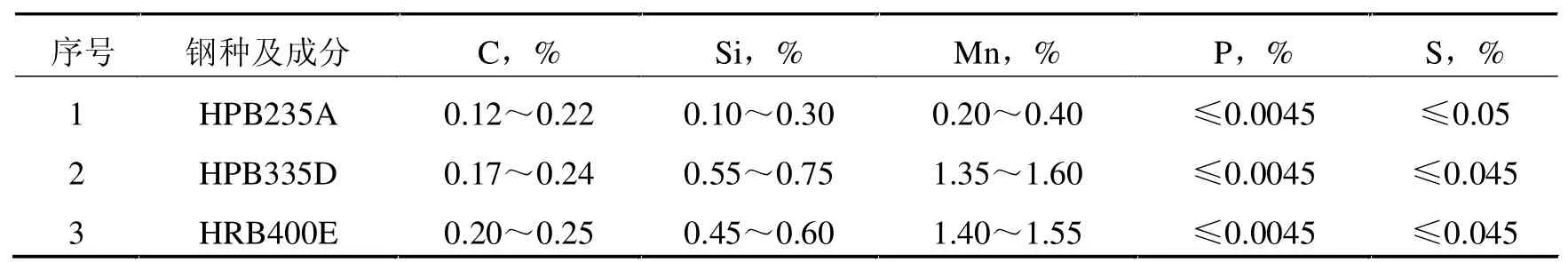

为了降低制造成本和使用成本,铸钢渣罐利用八钢公司一炼钢厂40t转炉钢水浇注,常用的材质为HPB235A(Q235A)、HRB335D、HRB400E,其主要成分见表1。

以钢钟HPB235A为例,进行分析。

碳钢的线收缩率εl与碳含量的关系见表2。

图1 11m3渣罐结构及主要尺寸

图2 大型铸钢渣罐浇注示意图

表1 铸钢渣罐用钢种及化学成分

表2 碳钢线收缩率与含碳量的关系 %

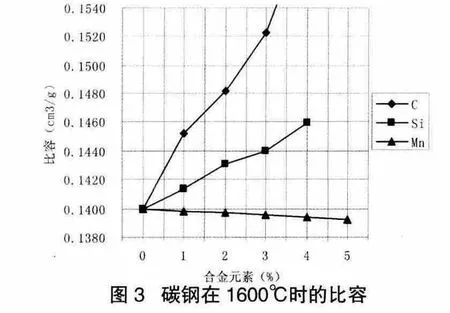

从表2中可以看出,当碳含量在0.10%~0.20%,铸件线收缩在1.5%,收缩量较大。在碳钢中所含合金元素及化学成分不同,钢的比容不同。图3为钢中随C、Si、Mn含量的变化而导致钢的比容变化。

同时,从图3可以看出,碳钢在1600℃,钢液中含C、Si量的增加时,其比容增加,而Mn含量增加,比容变化不大。

2.2 温度和相变因素分析

由于使用的是转炉连铸用建材钢种,其含C量为0.12%~0.22%,连铸时钢液温度平均在1650℃,渣罐浇注温度,一般在1590~1630℃,比渣罐正常的浇注温度1560~1580℃高出30~50℃。图4是碳钢比容与温度和含碳量的关系,由图4可以看出,温度在1500℃以上时,造成钢液的比容急剧增加。实验证明,含C量为0.25%的碳钢,温度在1550℃~1650℃时,其液态收缩达到1.6%/100℃。

综合以上分析,由于浇注温度过高,在凝固的相变过程中,钢液液态收缩增大,增加了铸件形成缩松、缩孔的倾向,造成在固态收缩时,在缩松或缩孔处易产生热裂。

2.3 铸件结构和机械阻力因素分析

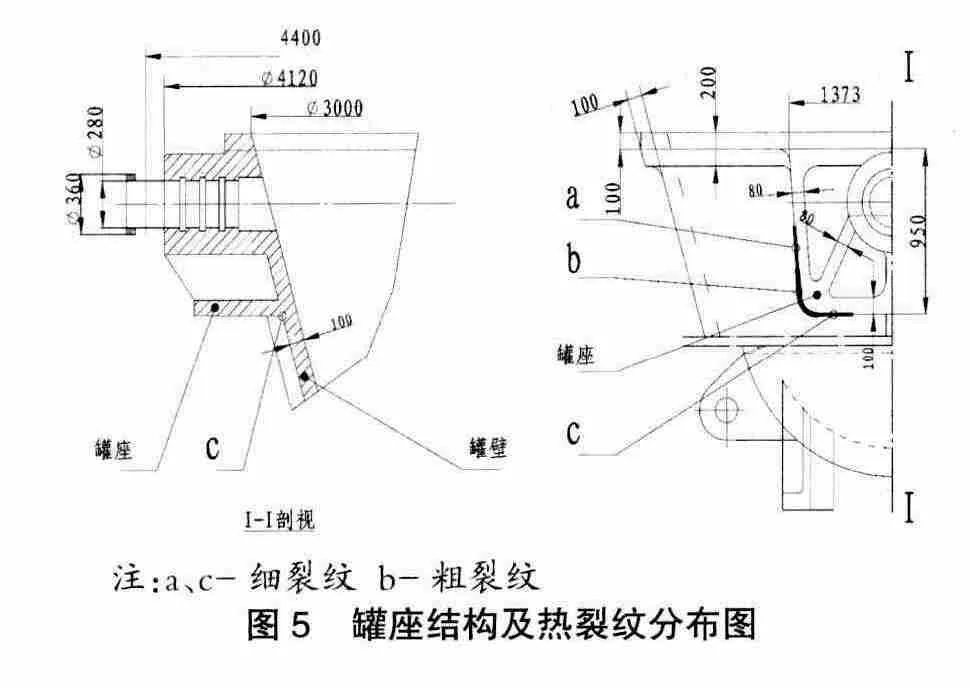

图1中渣罐罐座与罐体连接处,罐座竖筋板厚度在80mm,罐座底板厚度为100mm,在罐座竖筋板、罐座底板、罐壁连接处,容易形成热节。热节系指相对周围其它部位而言局部温度高而最后凝固的部位,如罐体中截面呈T型的交点处。由于在热节处存在缩松、缩孔等铸造缺陷,渣罐强度差,在固态收缩过程中,罐体、罐座因受到砂型、预埋在砂型内镶铸的吊耳的机械阻力,很容易产生热裂纹见图5中a、b、c处三种裂纹示意图。图6为11m3渣罐裂纹形态。

图6 罐座热裂纹(表面型砂未清除状态)

3 工艺措施

通过分析可知,铸钢渣罐的热裂纹的产生,主要受化学成分、浇注温度、铸件结构和机械阻力的影响,因此,通过采取有针对性的工艺措施,可以缓解和防止铸钢渣罐的热裂纹的产生。

3.1 钢种的化学成分选择

针对炼钢厂生产建材用钢品种化学成分变化的情况,结合八钢公司炼钢生产实际情况,在浇注时,以下工艺单的方法,严格控制浇注铸钢渣罐的化学成分、浇注温度。

化学成分控制应优先C 0.10%~0.30%、Si≤0.40%、Mn≤1.0%的钢种,如HPB235、Q235A,以及LS、LZ、H08A。优先选择HPB235、Q235A两个钢种,对这两钢种的化学成分设计,见表3。

表3 铸钢渣罐用钢及化学成分

实践证明,采用这两个钢种浇注渣罐时,碳含量起了决定作用,从前面的分析可知其线收缩在1.5%,则在热节处容易产生局部缩松,产生热裂的倾向大,但其在使用过程中产生裂纹的倾向小,不易发生开裂,适应性强。

3.2 浇注温度的控制

为避免裂纹的产生,对浇注温度进行严格控制。产生热裂纹的渣罐,浇注温度多在1610℃,与同钢种的铸钢渣罐(重约30t)正常的浇注温度1510~1530℃相比,明显偏高,导致钢水的线收缩大而容易产生热裂。但为了余能用于连铸,最终选定的浇注温度控制在1550~1560℃,钢水的液态线收缩控制在1.4%以下,有利于缓解渣罐的热裂倾向。其它备选钢种,由于Si、Mn含量相对较高,材料的塑性相对降低,热敏性高,高温时开裂倾向大。尤其进入冬季后,渣罐工作温度(平均在650℃,最高温度1300℃),与冬季最低室外温度-30℃相比,温差达1300℃以上,极易产生罐体开裂,造成渣罐功能丧失。

3.3 铸件结构的改变

渣罐易于产生热裂的部位主要是罐座,罐座结构及常见裂纹见图5,罐座裂纹形貌见图6。裂纹产生的主要原因是铸件结构和渣罐凝固过程中遇到了机械阻力。罐座结构多以T型结构为主,设计图中罐壁厚100mm,罐座底板、侧板、斜加强筋板分别为100mm、80mm、80mm,它们与缸体相贯处形成热节,局部产生缩松或缩孔,在凝固收缩过程中受阻的情况下,极易产生热裂。

实践中,在保证原设计结构的前提下,对罐座底板、侧板、斜加强筋板都减薄20mm,分别为80mm、60mm、60mm,减小了热节处局部产生的缩松或缩孔;同时,在热节处放置了内冷铁,其形状和结构见图7。

图7 内冷铁示意图

图9 防收缩环

由图8可见,耳轴最外端带有直径Φ380mm的台阶,渣罐在凝固收缩过程中的收缩方向是向罐壁方向进行收缩。由于耳轴是事先制作好预埋在型砂中,以便渣罐成型后镶铸在渣罐罐座中。因此,耳轴因受到型砂的机械阻力,位移量达不到铸件凝固收缩时产生的位移量,极易造成罐座处热节产生热裂纹。为消除渣罐凝固收缩过程中型砂对耳轴的机械阻力,在耳轴Φ380mm的台阶处,预先放置两个内径为Φ280mm,外径为Φ380mm,长100mm的防收缩环,材质为苯板(如图9)。渣罐浇注完成后,随着型砂温度的升高,苯板被完全熔化,型砂对耳轴的阻力被完全消除,降低了罐座热裂倾向。

4 结束语

采用新的工艺措施后,渣罐罐座热裂得到了有效控制,降低了渣罐的制造的质量成本,只有约10%的罐座部位存在轻微裂纹。并且,罐座裂纹长度由200~300mm 下降至100mm 以内,深度由20mm~30mm下降至5mm~15mm。

消除因裂纹而存在的安全隐患,先后为八钢公司生产渣罐116件,共计3300多吨。使企业稳定了一个产品,3年内为八钢公司节余采购资金400万元以上。

预埋耳轴部位加防收缩环,消除型砂对耳轴的机械阻力的工艺方法,具有推广价值。

[1]符寒光.离心铸造高速钢轧辊裂纹分析形成机理研究.铸造,2005(1):57.

[2]彭润平.钢渣罐修复裂纹原因分析及对策.武钢技术,2009(6).