1750mm 热连轧支承辊断辊失效原因浅析

侯新华 ,韩明高 ,魏华

(1.新疆八一钢铁股份有限公司;2.中钢集团邢台机械轧辊有限公司技术中心)

1 概况

热连轧机轧制速度高,各机架轧辊均承受着较大的机械应力、摩擦应力、热应力以及冲击负荷,往往由于轧辊不适应这种繁重的工作条件而发生各种损坏。通过正确地分析轧辊损坏的原因,是有效地选择轧辊材质和防范措施的前提[1]。由于支承辊主要承受轧制负荷,因此,支承辊既要有较高的韧性,还要具有综合性能优良的冶金质量。

八钢1750mm为半连续式热连轧生产线,主要工艺布局为1+6布置,即带立辊四辊可逆式粗轧机1架(E1/R1)、6机架精轧机组(F1~F6),整条轧线结构紧凑,粗轧机将220mm厚板坯轧成30~50mm的中间带坯送精轧,精轧机组F1~F3轧机最大轧制力42000kN,精轧机组具有弯、窜辊功能。八钢1750mm热轧精轧机组F3机架下支承辊在使用过程中,因操作侧辊颈断裂事故,损失达246万元,处理事故时间长达5小时,损失较大。为此对热轧支承辊断辊进行失效分析,查找原因并采取措施。

2 失效原因分析

该支承辊为进口轧辊,材质为Cr3合金锻钢,入厂轧辊直径为 Φ1500mm,失效时直径为Φ1499.744mm,为第二次上机使用。在轧制钢种Q235B(卷号20915222010,规格2.73mm×1500 mm)过程中,轧制到300m时,F3传动侧起浪,经过调整但无效,F3、F4轧机跳停,检查轧机时发现F3下支承辊操作侧沿辊颈根部断裂。

2.1 轧制过程分析

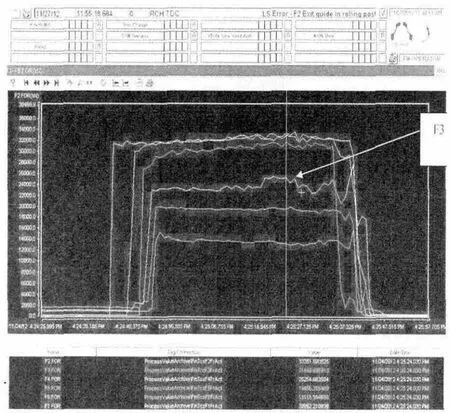

精轧轧制力曲线记录分析如图1,从轧制曲线可以看出,F3的最大轧制力为31648kN,没有超过最大限定轧制力(42000kN),同时也低于F1和F2机架的轧制力。

图1 精轧F1-F6轧制力曲线

F3机架两侧轧制力如图2,偏差小于1550 kN,未超过轧制力偏差上限。

图2 F3机架两侧轧制力

以上分析看出,带钢在F3机架轧制前期过程平稳,在轧制后期突然失稳,轧制力消失,说明此时支承辊辊颈发生瞬时断裂。

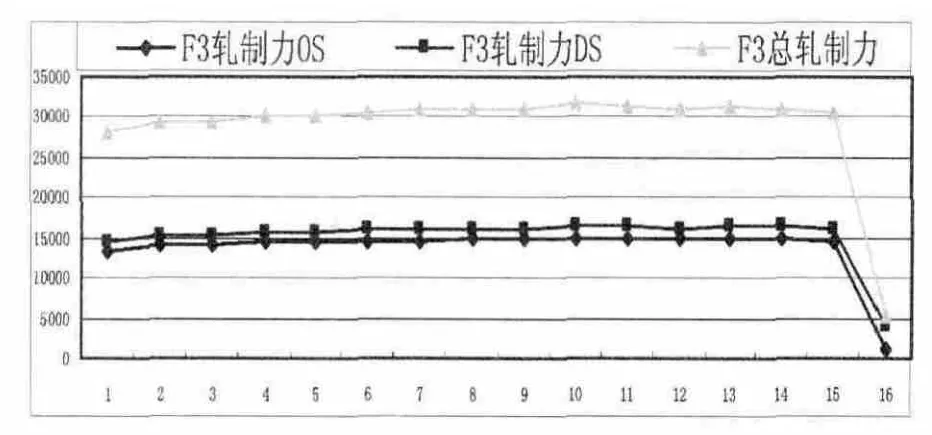

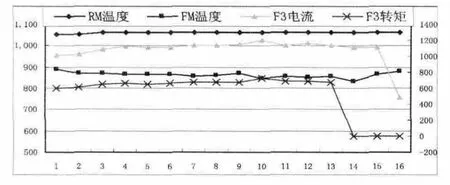

L2级对轧线带钢温度、转矩和电流记录如图3。

图3 带钢温度、力矩、电流实绩

该块钢的粗轧(RM)中间坯温度约在1060℃,在设定目标值1050℃要求的范围内,终轧温度最高为889℃,转矩最大为719kN/m,额定最大转矩为833 kN/m,未超限。电流最大为1203A正常,均未超过设计上限,辊温在28~30℃,符合支承辊使用温度范围。

2.2 断辊轧辊检查分析

对断辊支承辊辊系操作侧、传动侧轴承座拆卸检查,发现轴承座油膜轴承完好,双列止推轴承完好,油脂充足,没有烧轴承、卡阻问题,辊系正常。

2.2.1 宏观断口形貌分析

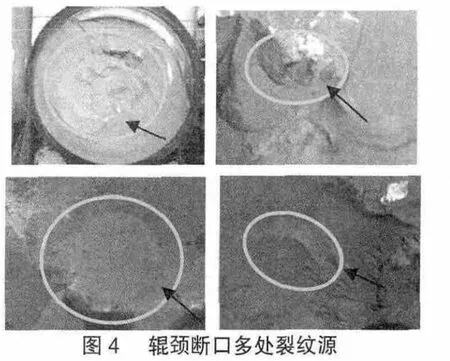

现场观察发现,断面上多处为撕裂,比较明显的分为两个区域,在两个区域内存在多处裂纹扩展源如图4,应与裂纹起始有关,并以其为中心向外扩展,有程度不一的撕裂痕,脆性断裂特征明显,在支承辊辊颈薄弱处发生断裂。

2.2.2 轧辊材质检测

在图4标记部位取样采用化学法进行成分检测,结果为:C 0.88%、S 0.006%、Cr 2.5%,确认材质为高碳低合金工具钢。

2.2.3 金相检测及显微硬度检测

金相检测结果见图5~图8。

图5 金相检测1

图6 金相检测2

(1)硫化物1.5级(图5金相检测1)。

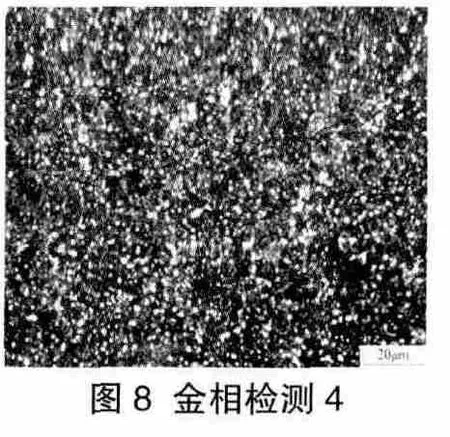

(2)组织不均匀(图6金相检测2),部分区域明显组织粗大,粗大部分为珠光体(图7金相检测3),碳化物少,较细部分为索氏体,基体上分布着大量的颗粒状碳化物(图8金相检测4),对比可以看出,珠光体组织部分基本没有颗粒状碳化物存在。

(3)对两种组织采用100g冲击头进行显微硬度检测,珠光体为HV292.0、301.5,索氏体部分为HV299.1、306.4,显微硬度基本相同。

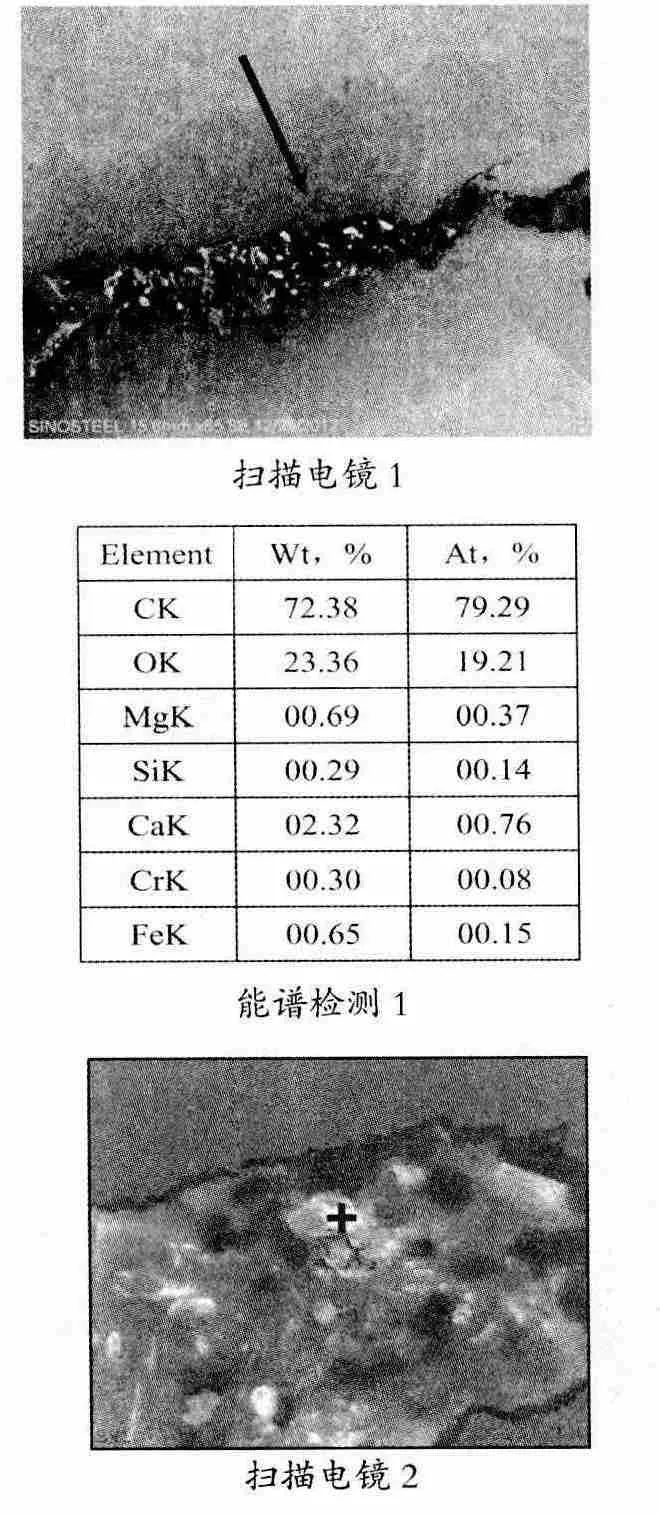

(4)对试验采用扫描电镜进行观察,试样上有裂纹存在见(图9扫描电镜1),裂纹上有明显夹渣,对裂纹处夹渣进行能谱检测见(图9扫描电镜2、能谱检测1、能谱检测2),结果显示夹渣的主要成分为氧化钙。

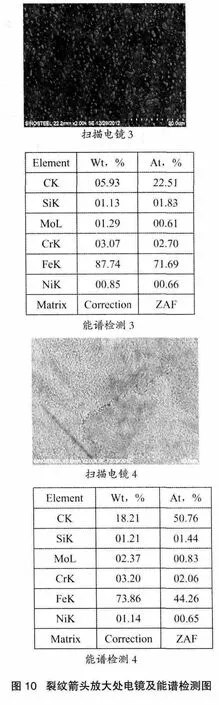

观察发现,裂纹两侧存在明显的碳化物较多区域,对图9(扫描电镜1)中箭头所指部位,约放大照片见图10(扫描电镜3),其余部位无明显的碳化物(扫描电镜4)。两种组织进行能谱检测碳含量存在较大差别。基体能谱检测3对应扫描电镜3,基体能谱检测4对应扫描电镜4,碳化物较多的区域碳含量远远高于碳化物少的区域。

通过对轧制过程和断口分析,导致轧辊断裂的主要原因在轧辊本身,轧制过程中虽然存在一定的参数波动,但不是导致轧辊断裂的原因。

(1)轧辊材质中含有较高的碳元素,一方面可能存在严重的偏析,另一方面不排除材质本身不合理。

(2)组织检测可以看出存在明显的组织不均匀,导致组织不均匀的原因是成分不均匀。

(3)电镜检测存在明显夹渣而且夹渣位于裂纹上,可见轧辊的冶金质量较差。从电镜检测存在明显的碳化物较多区域也可以看出,碳化物较多区域沿裂纹分布,可以判断应该是裂纹产生的主要原因。

3 建议及措施

3.1 支承辊的材质选择

该支承辊材质检测显示为高碳低合金工具钢,含碳量较高,在20世纪70、80年代应用较多,轧辊的冶金质量较差,不建议再使用。建议使用20世纪80年代开发出的低碳高合金热作模具钢,其具有高的抗疲劳性能和强韧性,满足热连轧板带生产的要求。

3.2 支承辊的维护

(1)支承辊入厂检测项目中增加轴向超声波检测,检测不合格不得上机使用。

(2)对下机支承辊每减少10mm增加一次轴向超声波检测,检测不合格不得上机使用。

(3)遇到生产和设备出现异常情况必须进行轴向超声波检测,检测不合格不得上机使用。

3.3 支承辊在机的检测

在轧制时发生堆钢事故、工作辊剥落、轧制力倾斜超标以及锁紧板螺栓切断等事故时,应立即在机检查支承辊,及时通知磨辊间做好支承辊下机后的探伤检测工作,避免在机发生支承辊断辊事故。

[1]黄庆学,申光宪,梁爱生,陈占福.轧机轴承与轧辊寿命研究及应用.北京:冶金工业出版社,2003