轧钢入炉辊道秤的改进

宋纯东

(宝钢集团新疆八一钢铁有限公司检修中心)

八钢南疆公司轧钢入炉辊道秤是结算秤设备之一,也是入炉钢坯在线称重的自动计量设备,其作用是对炼钢厂通过运输辊道输送过来的红热钢坯进行称重自动计量。计量数据是轧钢厂棒材车间计算钢坯成材率的重要依据,也是炼钢厂与轧钢厂的钢坯结算依据。在生产过程中,轧钢入炉辊道秤多次发生故障,通过不断摸索改进,故障问题得到了解决。

1 故障情况介绍

轧钢入炉辊道秤在计量时,由于生产中钢坯对秤体的冲击力过大,造成称重传感器固定螺栓和传感器本身断裂。2013年9月至2014年4月的故障统计表明,主要是称重传感器固定螺栓松动、断裂及传感器压断故障。设备损坏照片见图1,图2。此现状已严重影响轧钢厂入炉辊道秤的正常使用。由于辊道秤不能正常计量,产生大量的异常数据需要处理,造成炼钢厂和轧钢厂钢坯结算没有依据,无法及时核算钢坯产量。

2014年4~9月,首先对称重传感器的垂直限位进行改造,随后将原量程3t传感器(原型号SB-3)更换为5t传感器,同时将两段辊道秤秤面连接在一起,改造称重传感器固定螺栓和传感器断裂损坏的情况有所改善,但同时出现称量不准的现象。检查发现在正常生产时,秤面下部的横向和竖向限位部分挤死,将横限位去掉,故障依旧,设备运行仍不稳定,调整好的限位经常挤死,导致测量偏轻,无法正确计量结算。说明采取的措施还是没有消除故障隐患。

图1 传感器压头处下部断裂

图2 传感器中部断裂

2 轧钢辊道秤计量不准的改进

对轧钢厂辊道秤加装上下纵向限位,可以改善因工程设计不完善所存在的隐患(每个传感器附近应加装保护墩或休止装置,这样可以保护称重传感器,而原设计和安装秤体时均未考虑),但因传感器经常被切断而不经过理论计算盲目增大传感器量程,只会降低轧钢入炉辊道秤称重显示控制器对称重传感器信号的分辨率和毫伏信号传输时的抗干扰能力,不利于系统的稳定性。

为查找设备故障发生的源头,从整个称重系统的各设备状况、系统的组成结构、设备安装规范及防护等方面进行分析,并有针对性的采取措施。

2.1 计量辊道两端与计量辊道秤面的位置问题

(1)计量辊道两端与计量辊道秤面不在一条线上的问题。计量辊道两端与计量辊道长度相同的运送辊道和计量辊道一起合为辊道秤区,而在维护时对计量辊道的两端没有足够重视,秤面有扭曲,直接导致钢坯上下秤面时对秤面的冲击,使秤体扭动,部分限位顶死。

采取措施:通过调整使计量辊道秤区的辊道相互平行,其不平行度不大于1mm,这样可以保证计量辊道两端与计量辊道平行,保证计量辊道上的辊道同心度高。偏心量小,可以降低运送坯料时产生的振动。

(2)计量辊道两端与计量辊道秤面不在一个平面的问题。

由于连铸工艺及辊道运送等因素的影响,热坯料与辊道的接触面往往不是很平整。尤其在切割料时,坯料两头往下的变形较大。热坯料进入辊道秤时,每接触一组计量辊道都会产生冲击,同时还存在坯料与辊道之间的动摩擦以及接触面不平产生的振动等。

当计量辊道两端与计量辊道秤面不在一个平面,钢坯从秤面一端进入时,如果秤面高,钢坯会顶着秤面,当钢坯从秤面末端出时,如果秤面辊道面低于炉前辊道平面,则会顶炉前辊道。这两种状况都会导致秤面受力发生扭曲,从而导致调整好的限位部分顶死。

采取措施:调整辊道秤区辊道面在二分之一的最大负荷作用下,辊道秤区辊道面的素线在同一平面内。平面误差不大于1.5mm。

2.2 辊道秤限位保护失效的问题

因辊道秤限位每天发生秤面扭曲经常被顶死,辊道秤水平限位拆除,导致限位保护失效,秤面失去保护发生扭曲和严重变形。

水平拉杆限位(10个)主要用于秤体前后、左右移位的限制;纵向限位(6个),主要用于秤体上下移位的限制。在现场使用过程中,未能完全起到限位作用。

采取措施:恢复各限位,同时保证水平(纵横向)力是双向的,限位装置成对使用,方向相反,不产生附加力矩,不让秤面发生扭曲。每个传感器附近各加装一个下限位,主要用于减小钢坯冲击力对传感器的振动影响。

2.3 辊道秤的称重传感器量程选择

当钢坯上下秤面时,因计量辊道两端和计量辊道秤面高度差不一致对秤面产生巨大的冲击力,秤面扭曲对传感器形成剪切力,改用5t称重传感器量程有好的效果。分析认为盲目增大传感器量程,会降低轧钢入炉辊道秤称重显示控制器对称重传感器信号的分辨率和毫伏信号传输时的抗干扰能力,不利于系统的稳定性。

由于辊道秤的冲击振动载荷对传感器的影响很大,除应考虑秤体重量,最大坯料载荷之外,对冲击、振动、偏载情况应给予充分考虑。

式中:C传——传感器量程;

Q——坯料额定重;

W——辊道秤自重;

N——传感器个数;

K——系数2~3(板坯秤一般选2.5~3)。

一般认为辊道秤在额定载荷下,应使传感器工作在其量限的30%~40%,传感器具有很大的容量空间。从工艺和相关设计图纸获取相关数据,同时考虑前期运行效果取K=3,算出C传=2.25t,因此原设计中称重传感器量程是合适的。

2.4 其它原因

作为辊道秤,其计量辊道的振动应尽量小,其主梁结构稳固,有足够的刚性和挠度。在最大负荷下框架挠度小于0.5mm。两纵、三横的主梁采用钢板或型钢焊接成工钢梁,应具有较高的机械强度和整体刚度。从现场运行状况来看,秤体的自重较轻,也是秤面受钢坯上下秤面冲击易发生偏移的原因之一,还需要进一步测定数据进行比较。

3 对辊道秤区找齐的方案及实施后效果

满足检修条件后,将各位置的限位松至完全不受力的状态,由具有找平经验的人员对计量辊道两端的运送辊道和计量辊道找齐,即保证整个辊道秤区不发生扭曲,如发生扭曲需机械人员进行相应调整。

找齐的方法:在辊道秤区(计量辊道与其两端计量辊道长度相同的运送辊道)首末两个辊道找其托辊中心点,用足够长的铁丝对两中心点拉线,为保证拉线不移动,用在拉线中间位置隔断距离用重物拉坠,测量各托辊同一端与中心线的距离。

找齐的标准:(1)计量辊道两端的运送辊道长度与计量辊道长度相同。(2)应使计量辊道秤区的辊道相互平行,其不平行度不大于1mm,这样可以保证计量辊道两端与计量辊道平行,保证计量辊道上的辊道同心度要好。

在秤面正常称量位放一根同正常生产时同等重量的钢坯,测量辊道秤区辊道面的素线应在同一平面内。平面度误差不大于1.5mm。

在调整时应关注各限位均应处于放松不受力状态,如有受力变紧的限位应及时放松。

找平和找齐后将限位恢复,恢复的原则是将方向相反的横向限位成对恢复,再次对运送辊道和计量辊道找平找齐,将纵向限位投入。横向、纵向限位投入的标准是有松动余地即可。

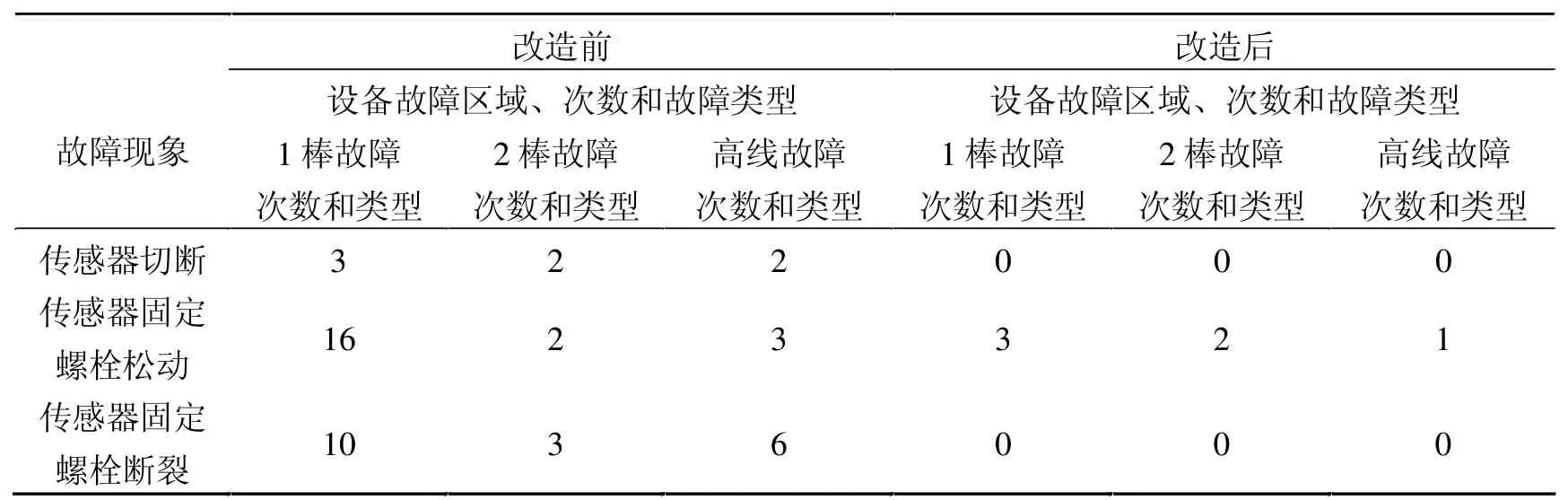

4 设备改造后的效果比对

八钢南疆公司轧钢入炉辊道秤经过改造后,使用效果较好,改造前后设备故障数据比对情况如表1所示。

表1 改进前后故障对比

5 结束语

轧钢入炉辊道秤改造后,投入使用后传感器故障大大降低。

现场使用的SB-3t传感器是常温传感器,长期过钢的热辐射足以使传感器的输出发生跳变,尤其是在夏季高温状态,因此建议对传感器进行热保护。笔者建议采取以下方法:(1)传感器处加焊防护板,防护板上放隔热物质(高炉铁前防火泥也可)阻隔热辐射;(2)将压缩空气通过四分管引致传感器处呈喇叭状对传感器进行吹扫降温。这两种方法在现场可以同时采用。

[1]施汉谦等.电子秤技术.北京:中国计量出版社,2001.