82B盘条轧制的生产实践

姜振峰

(新疆八一钢铁股份有限公司)

82B盘条是供给金属制品行业,用于预应力钢丝、钢丝绳、钢绞线、轮胎钢丝及钢窗帘等生产的原料。鉴于其抗拉强度高、塑性好的特点,被作为经济高效钢材受到下游行业和各钢厂的广泛关注。八钢于2009年开始了82B产品的研究和轧制实践。在开发82B产品初期,借鉴成功开发77MnA的生产经验,仅在C、Si、Mn成分上做了微调,轧制工艺变化不大。82B与77MnA采用相同的轧制工艺,相近的轧制规格,可最终的实验结果却大相径庭。近几年,通过不断的摸索和工艺优化,82B的开发获得成功,产品质量稳定,获得市场认可,并已批量生产。

1 82B产品的性能异常分析

82B成分初始设计标准见表1。

初始工艺路线:70t电炉→70tLF精炼→方坯连铸→高线机组轧制→检验、试验→标识→入库。

表1 82B初始的成分 %

初始的轧制工艺借鉴77MnA的经验,82B与77MnA采用相同的轧制工艺,相近的轧制规格,可最终的实验结果却大相径庭。与77MnA有明显不同的是,82B盘条同圈抗拉强度波动非常大(最大超过了120MPa),拉伸试验后面缩情况不好(低于12的试样居多)。在多数盘条拉伸试验后,可以明显地看到黑心加白点现象(见图1)。从盘条的金相分析看,盘条的索氏体含量在75%~85%,晶粒度大部分在8.0级,个别组织出现块状渗碳体。因为面缩波动大,抗拉强度始终偏低。

盘条作为拉拔工序的原料,必须具有稳定的化学成分、纯净的钢质、优良的力学性能、均匀的金相组织以及较高的索氏体程度。分析的轧制工艺和产品试样,初期开发的82B产品存在三种常见的有害组织。

图1 82B拉拔断口

图2 82B异常的渗碳体组织

(1)成片的马氏体。82B强度很高,但因高碳马氏体塑性差,在拉伸试验时,易产生应力集中而提早断裂,所以含有马氏体组织的线材极易脆断。盘条心部出现马氏体表明成分偏析严重,局部过冷奥氏体稳定性增强,导致低温转变相-马氏体的生成,通常建议严格控制连铸过热度和拉伸速度。

(2)心部网状碳化物。心部网状碳化物是硬脆相,会提高钢的脆性,降低塑性。网状碳化物的存在,将使钢的机械性能显著降低,脆性增大。心部网状/半网状渗碳体表明盘条轧后冷速较低,未能抑制盘条心部晶界先共析渗碳体的形成,需要进一步优化吐丝温度、风冷辊道速度以及风机风量,提高盘条索氏体含量到85%以上。

(3)粗片状珠光体。因含粗片状珠光体多的线材在第一道拉拔后的拉拔过程中易断裂。产生粗片状珠光体的原因有加热温度或保温时间不足;装炉量多,炉子均匀性差;原材料组织有带状、网状碳化物。

为消除三种有害组织,2011~2012年对冶炼、连铸和轧制工艺上进行了调整和优化。

2 82B工艺的优化

82B工艺控制的重点主要是:炼钢连铸过热度和拉速,轧钢加热温度均匀性及保温时间,吐丝温度、风冷辊道速度以及风机风量配比等方面。

分析现行工装和工艺条件,大规格硬线相变区的位置在3#~5#风机,6#风机在硬线完成相变过程中未得到充分利用。可适当提高辊速,使相变区位置后移,即可使6#风机发挥作用。由于辊速的提高,环间距增大,搭接点密度下降,有利于提高相变前冷速和冷却均匀性。

风冷工艺影响硬线性能均匀性的主要因素有:环间距大小、圈径、佳灵装置风板开启位置、辊道速度及各段匹配、吐丝温度等。

硬线性能不均匀主要受组织不均匀的影响。高碳钢特别是连铸坯,因碳和其他合金元素偏析在相变前和相变间冷速不当时,易产生先共析渗碳体和低温转变产物,如贝氏体、马氏体;当相变前冷却速率较低,易形成先共析渗碳体;相变间冷却速率较高,易发生贝氏体或马氏体转变。由于线圈搭接点冷速慢而形成热斑,极易形成先共析渗碳体,导致盘条抗拉强度的不均匀,因此,高线轧制过程要围绕提高线圈搭接点冷却强度,将搭接点的热斑减至最小,反映在工艺上主要有两个参数:增大高线线圈直径,增大圈与圈之间的距离,从而减少搭接点热斑的形成。

按照经验数据,圈与圈的间距应不少于40mm,风冷辊道速度提高5m/min,相变开始点在辊道上向后移3m,到达3#风机后部,相变结束点在6#风机后部。相变开始温度620℃,结束温度550℃。辊道提速使相变区向集卷方向移动,以提高风冷效率。

经过实践,根据高线机组现有风机风量和冷却能力,轧制过程重点放在提高加热段温度,保证加热炉停留时间和均匀加热,降低风冷辊道初始速度,使相变区位置后移,提高风冷辊道递增速度,增加圈与圈之间的间距。

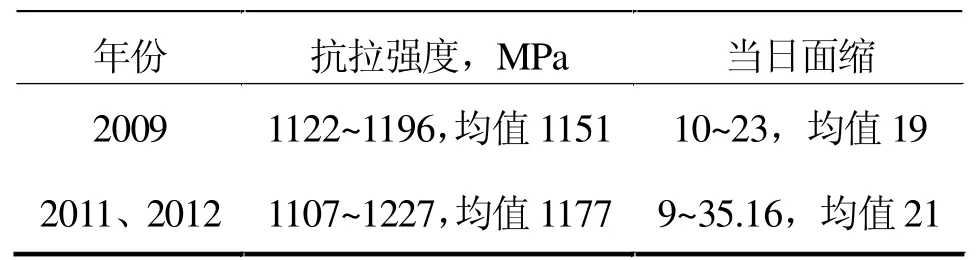

经过反复试验,加热段温度控制在一定范围,开轧温度稳定,吐丝温度稳定,风冷辊道起步速度匀速递增,控制合适的冷却速度,最终82B产品的性能相对比较稳定,取得了较好的效果,见表2。

表2 改进前后82B强度指标对比

2011、2012年实践表明,增开风机,提高风冷线辊道递增速度,拉开圈与圈之间的距离对于提高抗拉强度比较明显。提高加热段温度,放慢轧制节奏,保证加热均匀性,对于面缩和拉拔的贡献较大。此阶段出现脆性断口多发生在夹具夹伤部位,因为在炼钢和轧钢工序进行了同步控制,黑心加白点现象有明显改善。这阶段的产品轧制量未完全放开,从用户使用看,拉拔情况较前期有明显改善。

2014年,经过多方努力和用户的试用试验,试制的82B产品质量稳定。从稳定生产工艺、降低设备事故、精细化操作几个方面入手,帮助生产工艺人员提高普遍认知和操作过程的控制,并反复训练,2014年 82B 产品的抗拉强度 80%稳定在1150~1200MPa,当日面缩稳定在18~26,具备了批量化生产的条件。2014年1~12月,八钢共生产82B产品35679t,较2013年大幅增加。

3 82B生产中的关键点及质量控制要点

通过近几年八钢82B试验及批量生产的实践,针对82B生产过程控制及质量控制的重点分述如下。

3.1 加热段温度控制

从试验数据看,加热温度不足或时间不够,加热温度过高,时间过长均会对成品性能产生影响。加热时间不够或加热段温度不能满足,轧制时会出现延伸不均现象;加热温度高或加热时间长会使钢坯开轧前奥氏体晶粒粗大化,导致轧制后高温线材再结晶晶粒较大,直接影响轧后组织和性能。另外,钢坯的加热温度高、加热时间长,引起钢坯脱碳加剧。经过长时间的摸索,加热段温度控制在要求的范围,对于不能满足此要求的钢坯,在均热段必须停留待温。

3.2 轧后冷却过程控制

钢在不同的冷却条件下会得到不同的组织结构和性能,生产中常利用控制轧制和冷却来控制钢材所需的组织性能。线材轧制后由奥氏体急冷到索氏体相变温度下进行等温转变可获得索氏体组织。由于线材内外温度不可能和冷却装置的温度一致,故实际组织内就有先共析铁素体残余和部分稍大的珠光体。一般来说,随着冷却速度的增加,由奥氏体转变而来的铁素体-渗碳体混合物也变得愈来愈细,即索氏体含量增多。但对于塑性和导热性较差的钢种,冷却速度过大易产生冷却裂纹和白点。故应根据产品技术要求和钢种特性,采用不同的冷却制度,同时力求冷却均匀。在82B控制冷却工艺中需要控制的参数主要是吐丝温度、相变区冷却速度以及集卷温度等,这些参数是决定产品最终质量的关键。

(1)吐丝温度是控制。吐丝温度影响奥氏体的晶粒尺寸和最终强度。为确定合适的吐丝温度,进行了大量试验,风冷模式基本固定。试验结果表明:索氏体化率同吐丝温度关系不大,而与吐丝后的冷却速率有关;随着吐丝温度的升高,强度指标上升,塑性指标下降;相反吐丝温度下降,塑性指标上升。

(2)风冷辊道速度控制。在快速冷却时,辊道速度应能使相邻线圈拉开间距。传统高线为保证获得细珠光体,强冷模式线圈间距通常大于40mm。这时相邻线圈热量互相影响很小,冷却速度主要由风量和风冷辊道速度控制。风冷辊道各段速度应逐渐增加,使线圈边缘搭结点错开,提高同圈强度的均匀性。试验采用<0.7m/s的起步速度,5%的递增,对改善同圈性能有一定效果。

(3)风机的控制。对大直径高碳钢,为了增加冷却速度,风机必须开满风。线材由吐丝机吐出散布在斯太尔摩风冷线上时,两边存在搭接点,搭接点部位冷却速率与其他部位不同。虽然通过风机佳灵装置调整,可以使两侧冷却能力加强,但为了使同圈性能离散达到最小,还须借助风量调整。风机的启用台数应考虑吐丝温度、辊道速度和环境温度的影响。针对不同规格,对应不同的轧制速度、吐丝温度,应确定关键的几台风机,即发生相变时所用的几台风机。

3.3 生产过程的稳定及设备保障

从最初的试验到目前的批量生产,影响82B产品性能的因素除了工艺稳定外,最主要的是设备工装的状态。多次的试验表明,在设备出现故障或生产发生停顿,即使加热炉的参数及时做调整,产品性能均会或多或少地出现波动。所以从2014年的接单开始,要求每次生产前对高线机组设备工装做全面的检查和准备,同时安排设备人员和生产工艺人员跟班,及时应对生产过程的突发状况。基于全员的重视,2014年82B的生产和销售打开了局面。设备运行状况良好才是正常生产运行的基础。

3.4 管理措施的细化

82B的试制过程,包装质量、存储、吊运、头尾修剪、尺寸控制等环节都应该作为关键质量控制点。头尾耳子或其他缺陷会增加后续拉拔工序的难度,严重时会损坏模具或导致拉拔断裂,引发用户抱怨或异议。因为82B产品强度高、内应力大,存储过程存在应力释放,在倒运过程难免发生碰撞,而且运距远,应考虑双道打包。对于82B产品,环境对于性能和后续使用的影响非常大,存储过程必须避免雨水浸泡,当特别是热态下必须严禁被雨雪浸泡,环境温度低于-10℃时,必须在室内存放至应力完全消除、钢材温度至常温方可倒运。吊装过程也必须避免擦伤,以免在后续的拉拔过程造成脆断。因此82B产品整个工序过程的控制都必须细化、规范。

4 结束语

经过努力,近年来八钢的硬线及预应力钢丝产品表面质量及通条性均比前期有所改善。但是随着新增产线和产能规模的提升、订单量的增加,单一产线产量不能完全满足用户的需要。生产的82B产品性能与与内地部分厂家相比还存在差异。因此必须不断优化轧制冷却工艺参数和冶炼、连铸工艺,才能生产出满足不同用户要求的优质线材。