低碳钢开裂原因及轧制工艺参数研究

李小勇 赵雷 雷林 郑亚旭 冯捷 郭志红

摘 要:钢铁厂采用Q215带钢卷制方管时,在折弯处易发生严重开裂。为了降低钢管开裂率,从钢管显微组织和钢中夹杂物2个方面分析了钢管角部开裂的原因,通过探讨组织相变对中低碳钢冷变形性能的影响机理,制定合理的热轧和轧后冷却工艺参数,利用光学显微镜和扫描电镜分析了Q215钢中夹杂物和显微组织的性质,并利用J Mat Pro软件计算Q215钢的相变点、CCT和TTT曲线。结果表明:钢管开裂的主要原因是钢中存在沿着铁素体晶界析出的三次渗碳体,三次渗碳体属于硬脆相,在折弯变形时引起晶界处应力集中而产生裂纹;开裂的次要原因是钢中存在100 μm以上的大尺寸硫化物夹杂。设置合理的调整热轧和冷却工艺参数,可以明显减少钢中三次渗碳体数量,增加了珠光体数量,显著降低钢管开裂率,为预防Q215及类似钢种的加工开裂提供参考依据。

关键词:炼钢;低碳钢;钢管;开裂;显微组织;夹杂物;渗碳体

中圖分类号:TG142.1+3 文献标识码:A

doi:10.7535/hbkd.2021yx03011

Study on cracking cause and rolling processparameters of low carbon steel

LI Xiaoyong1, ZHAO Lei2, LEI Lin1, ZHENG Yaxu3,4, FENG Jie3,4, GUO Zhihong3,4

(1.Technical Research and Development Center of Shanxi Jinnan Iron and Steel Group Company Limited,Linfen,Shanxi 043400,China;2.Group Headquarters of Shanxi Jinnan Iron and Steel Group Company Limited,Linfen,Shanxi 043400,China;3.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China;4.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang,Hebei 050018,China)

Abstract:When Q215 strip steel is used to coil square tube in iron and steel plant,serious cracking is easy to occur at bending point.In order to reduce the cracking rate of the steel pipe,the causes of the corner cracking of the steel pipe were analyzed from two aspects of the microstructure and the inclusions in the steel pipe.The influence mechanism of the microstructure transformation on the cold deformation properties of medium-carbon and low-carbon steel was discussed.The reasonable hot rolling and cooling processes after rolling were formulated.The properties of the inclusions and microstructure in Q215 steel were analyzed by optical microscope and scanning electron microscope.The transformation point,CCT and TTT curves of Q215 steel were calculated by J Mat Pro software.The results show that the main reason for the cracking of the steel pipe is the existence of ter-tiary cementite precipitated along the ferrite grain boundary in the steel,which belongs to hard brittle phase and causes stress concentration at the grain boundary during bending deformation,and the secondary reason for the cracking is the existence of large-size sulfide inclusions more than 100 μm in the steel.By adjusting the hot rolling and cooling process parameters,the amount of tertiary cementite in the steel is significantly reduced,the amount of pearlite is increased,and the cracking rate of the steel pipe is significantly reduced.The research results provide a reference for preventing the processing cracking of Q215 and similar steel grades.

Keywords:

steel making;low-carbon steel;steel pipe;cracking;microstructure;inclusion;cementite

Q215是低合金高强度结构钢的代表产品。作为常用的普通碳素结构用钢,为了满足生产和生活需要,对其产品强度、可塑性、可焊性和韧脆转变温度都有一定的要求[1-5]。已有研究表明[1-2,5-6],低碳钢晶界上的三次渗碳体严重降低了晶界结合力,极易造成加工开裂,但是多数文献并未系统地分析如何避免三次渗碳体的大量生成。

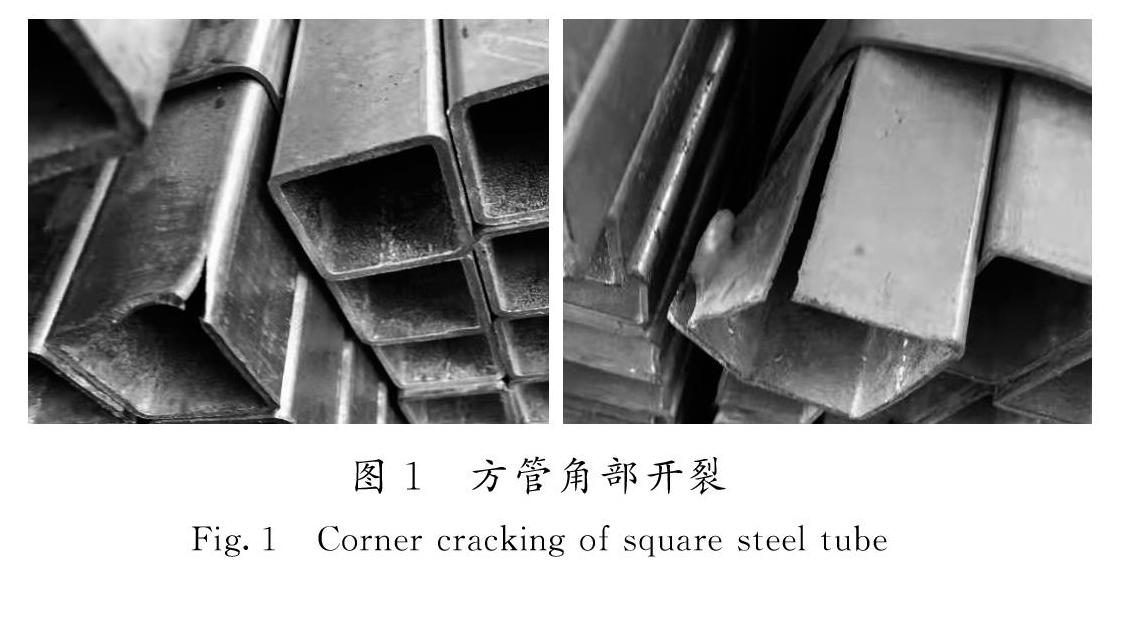

山西晋南钢铁集团生产的Q215在卷制方管过程中开裂严重。笔者通过现场调查,从钢管显微组织和钢中夹杂物2个方面分析钢管角部开裂的原因,阐述卷制方管过程中裂纹的萌生和形核机制,同时根据Q215的相变点、CCT和TTT曲线特点,在熱轧和轧后冷却工艺参数方面提出合理的改进措施,为预防Q215及类似钢种加工开裂提供技术支撑。

1 材料及方法

山西晋南钢铁厂生产的Q215普碳结构钢主要用于制作焊接方管,其生产工艺包括高炉→转炉→连铸→热轧,钢管加工工艺主要包括原料准备→开卷矫平→切头对焊→活套储料→导向平台→粗成型→精成型→挤压焊接→定位矫直→(镀锌)。近期,多个批次的Q215冷轧板卷管后在方管折弯处出现严重开裂,其加热炉温度为1 230~1 250 ℃,开轧温度为(1 200±20)℃,终轧温度为930~960 ℃,卷曲温度为680~730 ℃,轧后不进行热处理,直接集卷、打包空冷,镀锌温度为(445±10)℃,锌锅停留时间为10~15 s。

实验材料采用3个批次厚度为2 mm的Q215热轧后制作的方管,分别命名为1#,2#和3#钢,其中1#未镀锌,2#和3#为表层镀锌钢管,化学成分(质量分数,下同)均为0.1%C-0.42%Mn-0.14% Si,磷和硫均小于0.035%。由于没有使用精炼工艺,因此氧含量很高,达到0.01%左右。开裂方管照片见图1。在裂纹附近切割10 mm×10 mm×10 mm小方块,经机械磨抛后,使用4%硝酸酒精溶液腐蚀,利用蔡司光学显微镜(OM)和扫描电镜(SEM,JSM-6701F)观察组织形貌和夹杂物,通过能谱分析仪(EDS)对钢中夹杂物和晶界析出相进行成分分析。

2 结果与分析

2.1 夹杂物检测与分析

由于冶炼工艺相同,因此重点对2#钢中的夹杂物进行分析。采用光学显微镜和扫描电镜观察开裂试样中夹杂物的形貌、尺寸和数量,通过能谱分析仪对夹杂物成分进行半定量分析。从夹杂物的形貌可以看出,细长条形夹杂物尺寸达70 μm,为SiO2-MnO-Al2O3-CaO-MgO类夹杂,并含有少量K元素,一般只有结晶器保护渣中含有K元素,所以浇注时有保护渣卷入,如图2所示。球形夹杂物尺寸为5~10 μm,主要成分为SiO2-MnO-Al2O3-CaO-MgO,如图3所示。短条夹杂物长达15 μm,为SiO2-MnS-Al2O3-CaO-MgO-TiO2类夹杂,如图4所示。有些长条状的夹杂物沿晶界析出,这种硬脆状的夹杂物将会降低晶界结合力,如图5所示。从夹杂物的分析结果可以看出,不论是何种形状的夹杂物,成分基本为SiO2-MnS-MnO-Al2O3-CaO-MgO。

2.2 组织检测与分析

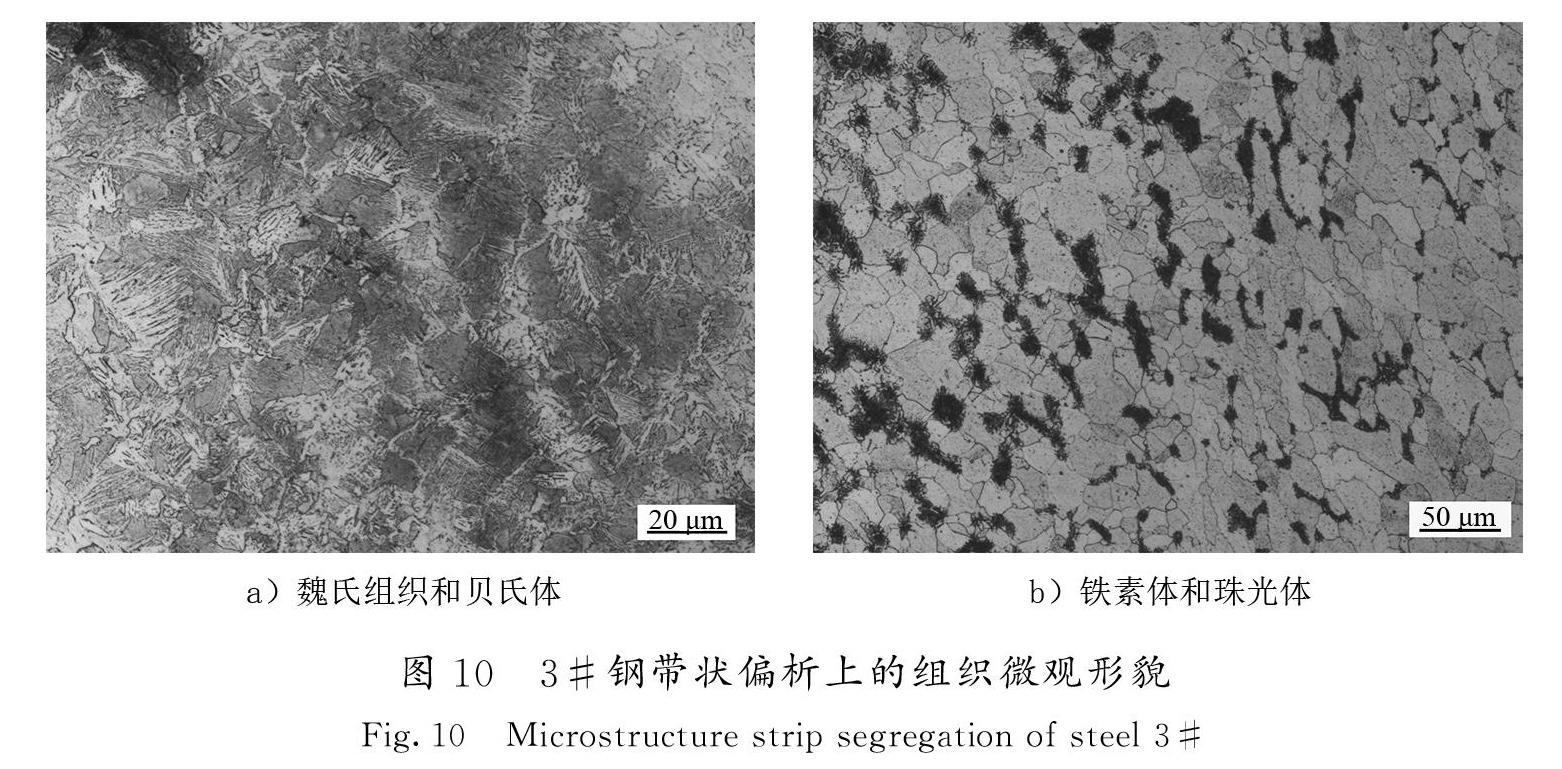

采用光学显微镜观察钢中的金相组织,发现1#,2#和3#试样中主要为铁素体组织,珠光体组织较少,沿晶界均有断续网状渗碳体析出,而且数量较多,尺寸较大,裂纹沿着晶界上的渗碳体开始扩展,1#,2#和3#钢组织形貌如图6、图7和图8所示。3#钢中不仅有沿晶界析出的渗碳体,还有严重的带状偏析,偏析带上含C,Si,Mn等元素较多,淬透性较高,相同冷速下难以得到铁素体和珠光体的平衡组织,在偏析带上有上贝氏体和魏氏组织等非平衡相出现,这种组织对钢的塑韧性不利,如图9和图10所示。

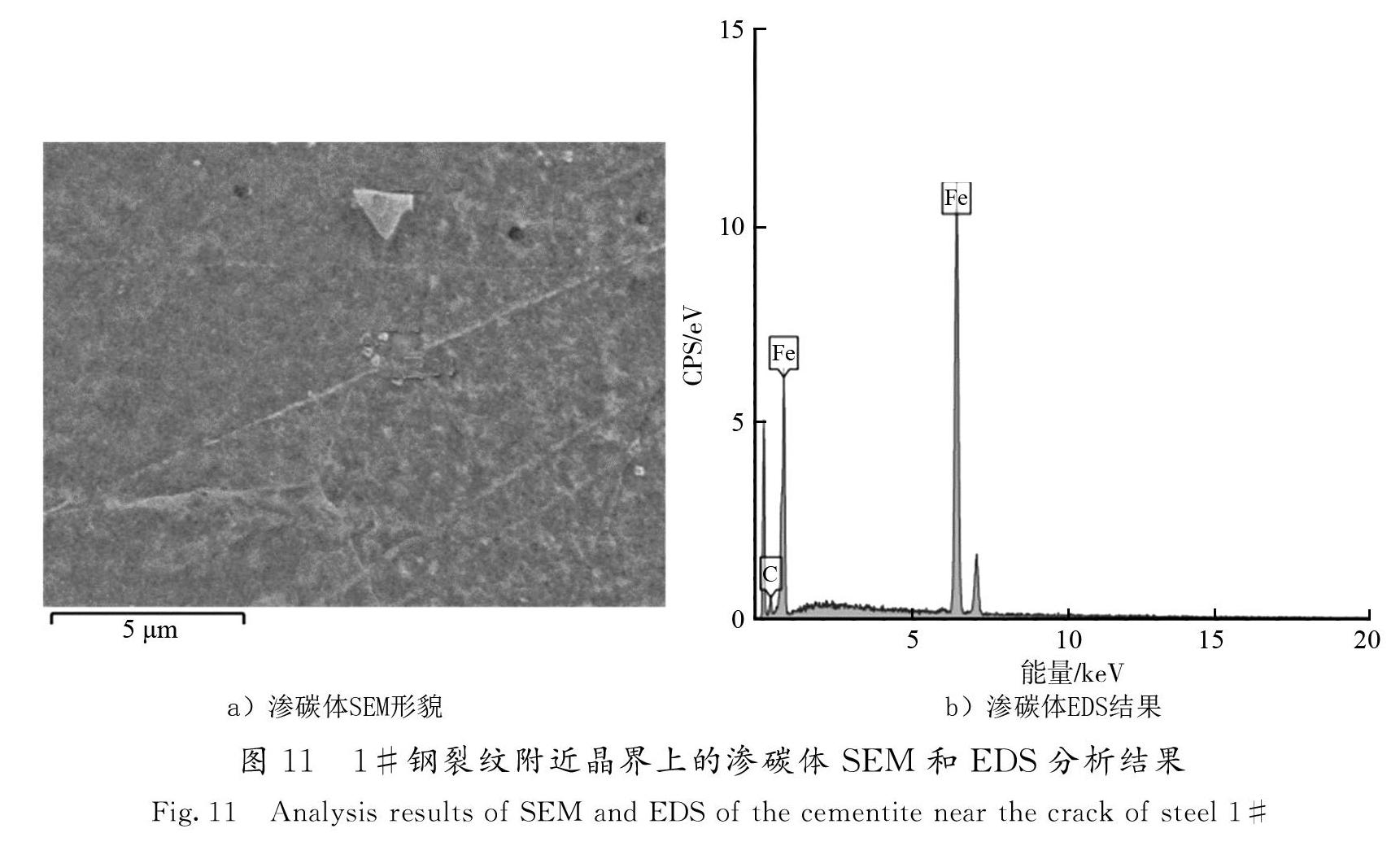

利用扫描电镜观察了钢中组织并分析了晶界析出相,如图11—图13所示。能谱分析显示晶界析出相主要含Fe和C,即晶界析出的物相确实为Fe3C,而且尺寸很大,达到2 μm,如此大尺寸的硬脆相在晶界析出将会降低晶界结合力,严重恶化钢的塑韧性,使钢变脆。

2.3 开裂原因分析

方管折弯处严重开裂主要是由钢中沿晶界析出的渗碳体硬脆相和大尺寸夹杂物引起的,分析认为晶界析出的大尺寸渗碳体为引起开裂的主要原因,大尺寸夹杂物为次要原因。

网状碳化物是指过剩的碳化物在晶界上析出形成网状,网状组织是钢材内部缺陷之一。渗碳体属于硬脆相,渗碳体和铁素体基体的塑性差别很大,在金属变形过程中,应力会集中在沿晶界析出的网状渗碳体上,裂纹首先在渗碳体附近的铁素体上萌生,而后沿着晶界开始扩展[1-2]。一般来说,热加工终轧温度越高、随后的冷却速度越慢时,网状碳化物会越严重。网状碳化物的存在,削弱了金属间的结合力,使钢的力学性能降低[6-12],尤其是使冲击韧性下降,脆性增加,引起沿晶开裂。通过控制终轧温度和冷却速度,或经过正火热处理,均可改善或减轻网状碳化物组织[13-17]。

钢中的大尺寸夹杂破坏了钢基体的连续性,在金属变形过程中易在夹杂物附近的基体上萌生裂纹。所取的3块试样中有个别夹杂物尺寸较大,如2#钢中检测到70 μm并含有少量K元素的长条形夹杂物,以及在晶界上析出的较大尺寸的夹杂物,这些夹杂物将严重恶化钢的塑韧性,增加开裂风险[8]。钢中夹杂物尺寸大、数量多的原因主要是钢中氧含量太高,造成钢的洁净度太差。可以适当增加精炼措施,去除大尺寸夹杂物,另外连铸浇注时应注意避免结晶器卷渣带来的大尺寸夹杂物。虽然钢中存在大尺寸的夹杂物,但是如此严重的开裂主要是由于沿晶界析出的渗碳体造成的,晶界上的渗碳体硬脆相会严重破坏晶界结合力,降低钢的塑韧性,增加脆性,导致变形时裂纹在渗碳体附近萌生并沿晶界快速扩展[18-21]。

3 工藝参数改进措施及结果

通过对钢中组织和夹杂物的分析可知,方管开裂的主要原因为沿晶界析出的网状渗碳体,次要原因为钢中大尺寸夹杂物。为避免钢管折弯处发生开裂,必须降低网状碳化物的级别以及钢中大尺寸夹杂物的数量。可以通过调整终轧温度和轧后冷却速度,减少沿晶界析出的渗碳体数量;还可通过钢水精炼使大尺寸夹杂物上浮,并采用保护浇注,减少钢中大尺寸夹杂物的数量;同时,调整铸坯拉速和结晶器内钢液流场,避免结晶器保护渣的卷入。

3.1 工艺参数改进措施

对试样的组织观察发现,钢中主要为铁素体组织,珠光体组织很少。亚共析钢过冷奥氏体在冷却过程中会析出先共析铁素体,在两相区(A1和A3温度之间)冷却速度越慢,先共析铁素体的含量越多,从而导致珠光体的含量变少。Q215的终轧温度为730~760 ℃,正好是奥氏体和铁素体两相区,在此温度区间轧制,会促进铁素体的生成,即形变诱导铁素体相变。此时奥氏体大量转变为铁素体,铁素体中的碳含量饱和度很高,碳原子的扩散驱动力大,在随后的冷却过程中,铁素体内碳原子固溶量随温度降低而逐渐减少,如果冷速较慢,铁素体内溶不下的碳原子便会沿铁素体晶界析出而形成网状或断续网状分布的三次渗碳体。

防止三次渗碳体大量析出的办法如下:一是适当降低终轧温度,热轧后在两相区(A1和A3温度之间)以较快速度冷却,减少奥氏体转变为先共析铁素体的数量,而在共析转变温度附近缓冷,使剩余的过冷奥氏体转变为珠光体,这样就能使奥氏体中的碳原子尽量多地扩散到珠光体中,降低铁素体中的碳含量;二是在共析转变温度以下提高冷却速度,抑制铁素体中三次渗碳体的析出。

转变温度为874.3 ℃,贝氏体开始转变温度为653.2 ℃,马氏体开始转变温度为482 ℃。从TTT曲线可以看出,在727 ℃附近珠光体析出至少需要1 min,650 ℃左右时至少需要0.1 min,而温度低于650 ℃后珠光体转变结束。从CCT曲线可以看出,如果轧后冷却速度大于100 ℃/s,则过冷奥氏体不会生成珠光体而是生成贝氏体和马氏体组织,此时的组织为先共析铁素体、贝氏体和马氏体混合组织;如果冷却速度在10~100 ℃/s之间,则过冷奥氏体可以部分转变为珠光体,另一使用J Mat Pro软件计算了Q215的CCT曲线和TTT曲线,分别见图14和图15。通过计算得出Q215珠光体转变开始温度为718.6 ℃,铁素体开始部分过冷奥氏体转变为贝氏体,此时组织为先共析铁素体、珠光体和贝氏体混合组织;如果冷却速度在1.0~10 ℃/s之间,则过冷的奥氏体可以完全转变为珠光体组织,此时组织为先共析铁素体和珠光体组织。

根据钢的CCT和TTT曲线可知,如果想得到铁素体和珠光体组织,则需要将热轧后650~727 ℃之间的冷却速度控制在1.0~10 ℃/s。而且非常重要的一点是,必须控制先共析铁素体的数量,增加珠光体的数量,即通过适当降低终轧温度,并适当增大两相区的冷却速度,降低先共析铁素体的含量,增加珠光体的含量。卷曲温度低于650 ℃应适当提高轧后冷却速度,以减少三次渗碳体的析出。

3.2 工艺参数调整后钢管组织的形貌

工艺改进后方管开裂率明显降低。采用光学显微镜对未开裂的Q215钢管进行了组织观察,如图16所示,发现钢中沿晶渗碳体数量明显减少,珠光体数量明显多于开裂的Q215钢管,未开裂钢的晶粒尺寸更加细小均匀,细小的晶粒有利于提高钢的强韧性。很明显,造成钢管开裂的原因为钢中沿晶渗碳体数量太多,使得晶界脆化,结合力变差,从而降低了钢的韧性[5,9,18]。

4 结 语

1)Q215开裂钢管中细长条形夹杂物尺寸达70 μm,球形夹杂物尺寸在5~10 μm之间,短条夹杂物长达15 μm。有些长条状的夹杂物沿晶界析出,这种硬脆状的夹杂物降低了晶界结合力。不论是何形状的夹杂物,其成分基本为SiO2-MnS-MnO-Al2O3-CaO-MgO。

2)1#,2#和3#试样主要为铁素体组织,珠光体组织较少,沿晶界均有断续网状渗碳体析出,而且数量较多,尺寸较大,裂纹沿着晶界上的渗碳体开始扩展。3#钢中不仅有沿晶界析出的渗碳体,还有严重的带状偏析,在偏析带上有贝氏体和魏氏组织等非平衡相出现,这种组织对钢的塑韧性不利。晶界析出相为Fe3C,尺寸达到2 μm,如此大尺寸的硬脆相在晶界析出将降低晶界结合力,严重恶化钢的塑韧性,使钢变脆。

3)方管折弯处严重开裂主要是由于钢中沿晶界析出的渗碳体硬脆相和大尺寸夹杂物引起的,晶界析出的大尺寸渗碳体为引起开裂的主要原因,大尺寸夹杂物为次要原因。根据钢的CCT和TTT曲线可知,如果想得到铁素体和珠光体组织,需要将热轧后650~727 ℃之间的冷却速度控制在1.0~10 ℃/s之间,在温度低于650 ℃后适当提高冷却速度以减少三次渗碳体的析出。通过适当降低终轧温度,提高轧后冷却速度,降低卷曲温度,明显减少了Q215钢中的渗碳体数量,增加了珠光体数量,有效降低了方管开裂率。

4)本研究系统分析了方管开裂的2个主要原因——夹杂物和三次渗碳体,使用J Mat Pro软件计算了CCT和TTT曲线作为调整控轧控冷工艺参数的依据。但是关于夹杂物和三次渗碳体对强度、塑性和韧性的影响还需要进一步研究。下一步将对不同控轧控冷工艺的热轧钢进行力学性能检测,进一步分析钢中夹杂物和渗碳体对力学性能的影响。

参考文献/References:

[1] 张小明,阴树标,杨春雷,等.汽车大梁K510L钢折弯裂纹成因及改进[J].热加工工艺,2017,46(5):257-262.

ZHANG Xiaoming,YIN Shubiao,YANG Chunlei,et al.Reasons and improvement of K510L steel automobile crossbeam bending crack[J].Hot Working Technology,2017,46(5):257-262.

[2] 刘社牛,程永固,段云.汽车大梁钢510L加工开裂的原因分析[J].河南冶金,2010,18(6):18-23.

LIU Sheniu,CHENG Yonggu,DUAN Yun.Analysis of 510L automobile frames machining crack[J].Henan Metallurgy,2010,18(6):18-23.

[3] NARAYANASAMY R,PARTHASARATHI N L,NARAYANAN C S.Effect of microstructure on void nucleation and coalescence during forming of three different HSLA steel sheets under different stress conditions[J].Materials & Design,2009,30(4):1310-1324.

[4] 肖广耀,宋进英,田亚强,等.硫化物夹杂及成分偏析对610L钢冷弯开裂的影响[J].河北联合大学学报(自然科学版),2012,34(3):71-74.

XIAO Guangyao,SONG Jinying,TIAN Yaqiang,et al.Segregation and sulphide inclusions influence on cracking of cold-formed for 610L[J].Journal of Hebei Polytechnic University (Social Science Edition),2012,34(3):71-74.

[5] 赵培林,孙新军,雍岐龙,等.超高强度热轧钢板冷冲压开裂原因及分析[J].金属热处理,2012,37(7):122-126.

ZHAO Peilin,SUN Xinjun,YONG Qilong,et al.Crack analysis of super high strength steel plate during cold stamping process[J].Heat Treatment Mentals,2012,37(7):122-126.

[6] 徐禮玲.BM510L汽车大梁钢板冷弯开裂的显微分析[J].物理测试,2005,23(5):53-55.

XU Liling.Microscopic analysis on cold bend fracture of BM510L beam steel plate[J].Physics Examination and Testing,2005,23(5):53-55.

[7] 宋卓斐,冯运莉,冯润明,等.610L汽车大梁钢冲击韧性低及冷弯开裂原因研究[J].热加工工艺,2014,43(2):221-222.

SONG Zhuofei,FENG Yunli,FENG Runming,et al.Study on reason for low impact toughness and cold bending crack of 610L[J].Hot Working Technology,2014,43(2):221-222.

[8] 孙凤,尹晓丽,赵达.钒微合金化汽车钛合金的轧制工艺优化[J].钢铁钒钛,2020,41(3):59-63.

SUN Feng,YIN Xiaoli,ZHAO Da.Rolling process optimization of vanadium microalloyed automobile titanium alloy[J].Iron Steel Vana-dium Titanium,2020,41(3):59-63.

[9] 杭子迪,冯运莉,岩崔,等.高Ti微合金高强钢静态再结晶动力学模型[J].钢铁钒钛,2020,41(1):141-146.

HANG Zidi,FENG Yunli,CUI Yan,et al.Mathematical modeling of the recrystallization kinetics of high timicroalloyed high strength steel[J].Iron Steel Vanadium Titanium,2020,41(1):141-146.

[10]GAO B,CHEN X,PAN Z,et al.A high-strength heterogeneous structural dual-phase steel[J].Journal of Materials Science,2019,54(19):66-72.

[11]杨一雷,惠亚军,鞠新华,等.700 MPa级高强度大梁钢冲压开裂原因与控制措施[J].中国冶金,2019,29(6):77-80.

YANG Yilei,HUI Yajun,JU Xinhua,et al.Causes and control measures of stamping cracking of 700 MPa grade high strength beam steel[J].China Metallurgy,2019,29(6):77-80.

[12]霍向东,毛新平,董锋.卷取温度对Ti微合金化高强钢力学性能的影响机理[J].北京科技大学学报,2013,35(11):1472-1477.

HUO Xiangdong,MAO Xinping,DONG Feng.Effect of coiling temperature on the mechanical properties of timicroalloyed high strength steel[J].Journal of University of Science and Technology Beijing,2013,35(11):1472-1477.

[13]张庆军,曹胜利,朱立光,等.Q235B 热轧带钢冷弯开裂原因分析与对策[J].铸造技术,2015,36(12):2905-2909.

ZHANG Qingjun,CAO Shengli,ZHU Liguang,et al.Reasons analysis and measures of cold bending crack on Q235B hot rolling steel strip[J].Foundry Technology,2013,35(11):1472-1477.

[14]叶圣渊,徐旋旋,潘春波,等.Q195 钢方管开裂原因分析[J].浙江冶金,2018,2(1):16-23.

[15]李青,佟文伟,王全,等.航空发动机供油管裂纹失效分析[J].航空发动机,2020,46(1):75-79.

[16]李雪峰,袁晓冬,张先锋,等.20MnSi螺纹钢表面开裂原因分析[J].热处理,2020,35(3):52-55.

LI Xuefeng,YUAN Xiaodong,ZHANG Xianfeng,et al.Analysis on causes of surface cracking of 20MnSi steel reinforced bar[J].Heat Treatment,2020,35(3):52-55.

[17]李遷,赵爱民,郭军,等.含有上贝氏体的ER8车轮钢的裂纹扩展行为[J].工程科学学报,2020,42(6):747-754.

LI Qian,ZHAO Aimin,GUO Jun,et al.Crack propagation behavior of ER8 wheel steel containing upper bainite[J].Chinese Journal of Engineering,2020,42(6):747-754.

[18]周峰峦,王存宇,雷志国,等.0.13C-5Mn中锰钢的裂纹扩展行为[J].钢铁,2019,54(12):75-80

ZHOU Fengluan,WANG Cunyu,LEI Zhiguo,et al.Crack propagation behavior of medium manganese automobile steel in 0.13C-5Mn[J].Steel,2019,54(12):75-80.

[19]张骁勇,高惠临,徐学利,等.X80大变形管线钢的变形与断裂行为[J].材料热处理学报,2014,35(2):75-81.

ZHANG Xiaoyong,GAO Huilin,XU Xueli,et al.Deformation and fracture behavior of X80 pipeline steel with excellent deformability[J].Transactions of Materials and Heat Treatment,2014,35(2):75-81.

[20]KADIRO K,MELIKA C,MEHMET E.The tensile fracture behaviour of intercritically annealed and quenched + tempered ferritic ductile iron with dual matrix structure[J].Materials & Design,2007,28(1):172-181.

[21]KIM J H,SUNG J H,PIAO K,et al.The shear fracture of dual-phase steel[J].International Journal of Plasticity,2011,27(10):1658-1676.