中厚板厚度中心处裂纹分析与控制

祝桂合,万友堂,曹鲁奇,彭海红

(济钢集团有限公司,山东济南 250101)

试验研究

中厚板厚度中心处裂纹分析与控制

祝桂合,万友堂,曹鲁奇,彭海红

(济钢集团有限公司,山东济南 250101)

针对探伤合格率低的问题,对探伤不合钢板进行解剖分析,认为引起探伤不合的原因是钢板厚度中心处存在聚集分布的微裂纹。通过对微裂纹产生主要因素的调查和针对性的对比试验,发现微裂纹的产生除与铸坯偏析、MnS夹杂、道次压下率等有关外,钢中的H含量是一个至关重要的影响因素。通过采取降低钢中H含量的措施,实现了钢中H含量的大幅度降低,探伤合格率由原来的95%提高到98%以上。

中厚板;探伤;微裂纹;H含量

1 探伤不合钢板解剖分析

中厚板是济钢的主打产品,探伤钢板所占比例较大。2008年探伤合格率仅有81.9%,2009年为94.5%,2010年上半年探伤合格率也只有93.9%。因此探伤不合改判成为影响中厚板综合合格率提升的主要因素之一。

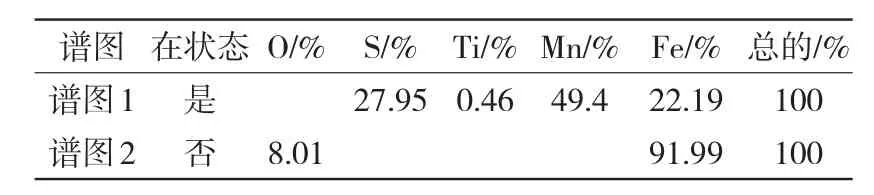

为找出引起探伤不合的原因,组织了多次的钢板解剖分析,发现钢板中心的裂纹是引起探伤不合的直接原因[1-3]。Q345R探伤不合钢板缺陷处的扫描电镜形貌见图1,缺陷处的能谱分析见表1。

图1 探伤不合钢板(Q345R)缺陷处扫描电镜形貌

表1 缺陷处能谱分析结果(质量分数)

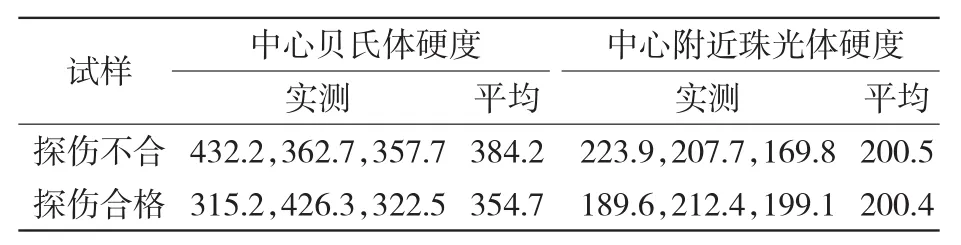

裂纹处的组织与基体组织差异较大,主要为马氏体和贝氏体。测量该组织硬度,发现该组织硬度值较高(见表2)。裂纹中间存在长条形MnS夹杂,裂纹沿MnS两端扩展形成钢板中心的微裂纹缺陷。

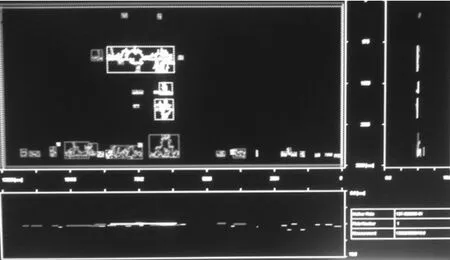

采用自动探伤进行检测,发现引起探伤不合的这种缺陷完全分布在钢板的厚度中心处,见图2。这种缺陷分布在钢板的边部或中间某处,呈现聚集状,造成钢板体现分层特征。

表2 钢板中心异常组织硬度(HV0.01)

图2 探伤不合钢板缺陷位置

2 影响钢板探伤合格率的因素分析

2.1 常规因素

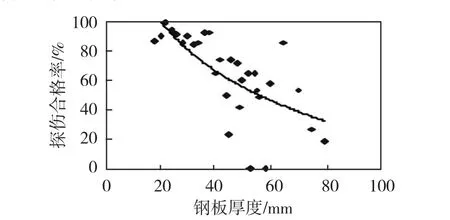

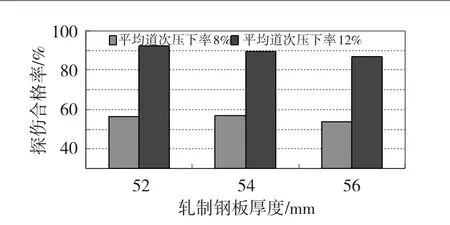

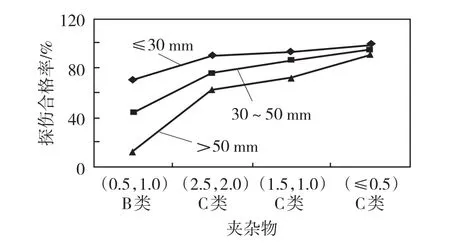

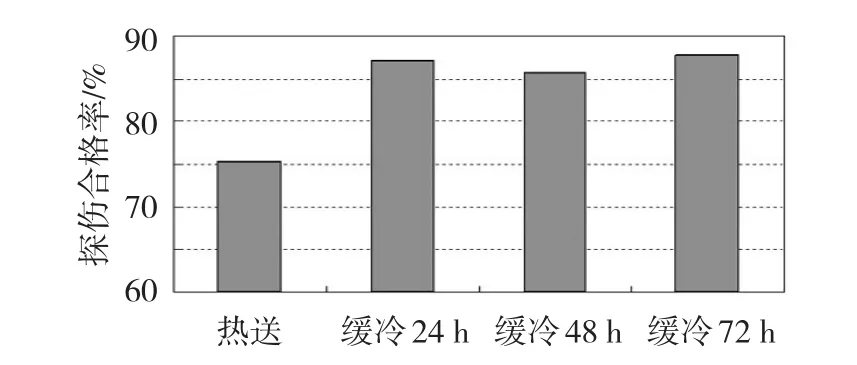

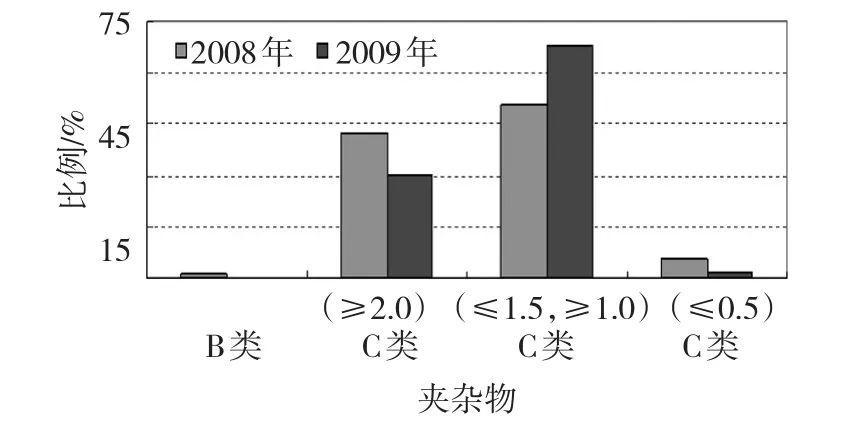

2008年针对影响探伤不合的问题,就主要影响因素,如规格、铸坯低倍质量、压缩比、热送工艺等进行了相关调查,发现探伤合格率随着钢板厚度的增加呈现明显的下降趋势,见图3;在相同规格的情况下,平均轧制道次压下率提高,探伤合格率明显提高,见图4;随着铸坯低倍质量的改善,探伤合格率提高,低倍质量对探伤的影响程度随厚度的增加,影响更加明显,见图5;钢板实施堆垛缓冷时,探伤合格率提高,见图6。

图3 探伤合格率与钢板厚度的关系

2008年的调查结果表明,要获得较高的探伤合格率,保持较好的低倍质量,提高轧制道次压下率,实施钢板缓冷是重要的控制措施。为此,2009年在120 t转炉—1#连铸机—3500轧机上进行了改造,1#铸机采用了电磁搅拌,使得铸坯低倍明显改善,见图7;对3500初轧机进行了改造,设计最大轧制力达到了70 000 kN,初轧机平均道次压下率由平均不足8%提高到12%以上;对25 mm以上的探伤钢板全部实施真空处理,并采取铸坯下线缓冷48 h以上的送轧工艺。采取以上措施后,探伤合格率由2008年的81.9%提高到2009年的94.5%。尽管探伤合格率有明显的提高,但与国内同类型企业中厚板探伤合格率98%以上的水平还有较大的差距,到2010年上半年探伤合格率下降到93.9%。

图4 道次压下率对探伤合格率的影响

图5 探伤合格率与低倍质量的关系

图6 探伤合格率与钢板堆垛缓冷的关系

图7 低倍质量分析结果分类统计

2.2 氢致裂纹

2009年后尽管采取了所有能采取的措施,但探伤合格率依然在95%以下,尤其是2010年上半年1#铸机生产的270 mm厚度的坯料轧制钢板的探伤合格率下降到81.1%。在铸坯质量改善、道次压下率提高、实施真空处理等关键措施的情况下,探伤不合的问题依然严重存在,因此有必要进一步查找影响探伤不合的其他关键因素。

2.2.1对比试验

对如下两种主要生产坯料进行轧制对比试验,查找在相同轧制工艺条件下不同坯料的探伤合格率,寻求影响探伤合格率的主要影响因素。

A坯料:120 t转炉—LF炉精炼—VD真空处理—1#铸机(270 mm)—铸坯缓冷48 h以上

B坯料:210 t转炉—LF炉精炼—RH真空处理—5#铸机(250 mm)—铸坯缓冷48 h以上

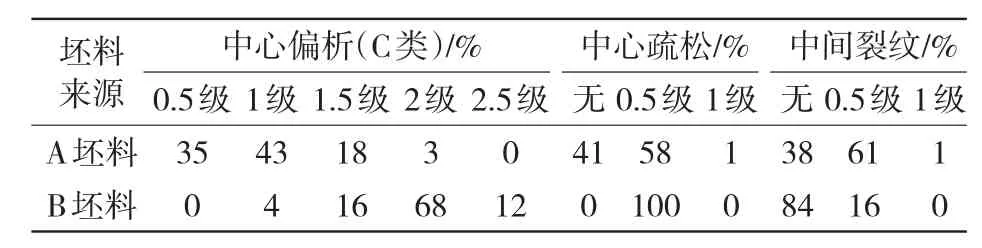

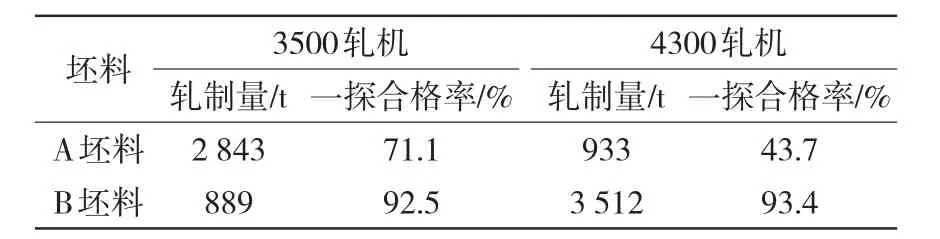

以上两种坯料的低倍质量见表3。

表3 试验坯料低倍质量对比

对以上两种坯料分别送3500轧机和4300轧机进行轧制对比,轧制工艺按照质量计划执行,不进行人工分类干预,并统计一次探伤合格率(热处理前),轧制结果见表4。

表4 两种主要坯料分送轧制结果统计

从表3可以看出,由于1#铸机实施了电磁搅拌,其铸坯(A坯料)低倍质量明显要优于未实施电磁搅拌的5#铸机,但轧制结果与低倍质量并不对应,1#铸机生产的坯料(A坯料)分送3500轧机和4300轧机轧制的一次探伤合格率要大大低于5#铸机生产的坯料(B坯料),而两种坯料工艺上的最大差别只是A坯料走VD工艺,而B坯料是走RH工艺。真空处理方式的不同造成了两种坯料质量上的较大差异,造成这种差异的原因,高度怀疑是两种真空处理后钢中的氢含量存在较大的差异。

2.2.2进一步验证

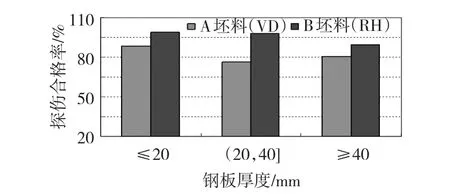

为进一步验证钢中的氢含量对探伤合格率造成了重要影响,在以上两种坯料生产线上各配置了两台定氢仪,分别对真空处理后和中间包钢水中的氢含量进行检测,并将检测结果与探伤合格率进行对比分析,结果见表5和图8。

定氢仪检测结果表明,VD和RH两种真空处理方式在钢水脱H能力上存在这较大差距,VD处理后钢中的氢含量要明显高于RH处理。尽管A坯料(VD处理)低倍质量要明显优于B坯料(RH处理),但过高的氢含量是制约探伤合格率的主要影响因素。通过以上对比试验,可以初步得出钢板中心裂纹主要是氢含量较高导致的氢致裂纹的结论,即:铸坯中心的偏析、偏析带存在的MnS夹杂、钢中较高的H含量的析出是引发钢板中心裂纹产生的根源。其中铸坯的偏析形成了钢板中心的异常组织,MnS夹杂存在于异常组织中,加上钢板冷却过程中H在MnS夹杂和异常组织间的析出,引发了裂纹的产生和扩展,形成了钢板中心大量的微裂纹,其特征为钢板出现分层现象,引发探伤不合[4]。

图8 A坯料和B坯料轧制板探伤合格率对比

3 控制钢中氢的措施与效果

为有效提高真空处理的脱气能力,降低钢中的H含量,采取了如下控制措施:

1)修订和完善原辅料含水量控制标准,严禁含水量较高的原辅料在转炉冶炼后期、出钢、精炼和浇注的过程中加入;强化中间包的烘烤,防止中间包烘烤不到位引起钢中H含量的增加。

2)对影响真空度的主要因素,制订真空处理过程泄漏故障判断和处理手册,对易发生泄漏的关键部位进行严密监控,确保真空处理时的最低真空度控制在100 Pa以下。

3)对RH环流气体的流量进行优化,将环流气体标准流量由80 m3/h提高到90 m3/h;提高VD处理底吹气体流量,在保证安全生产的前提下,实现底吹气体流量的最大化。

4)强化对真空处理介质的监控,即对蒸汽压力、温度、流量以及浊环水进水温度等实施全程监控,保障抽真空的顺利进行。

5)加强对循环气体管路的监控检查,防止循环管路发生泄漏,阀门切换正常;及时观察RH上升管出口处的堵塞情况,堵塞1/4以上出口时严禁生产探伤钢种。

6)通过定H仪加强对钢中H含量的监控,一旦真空处理完毕钢中H含量在2.5×10-6以上时,要采取分类处理,如钢种改判,生产计划进行调整等。

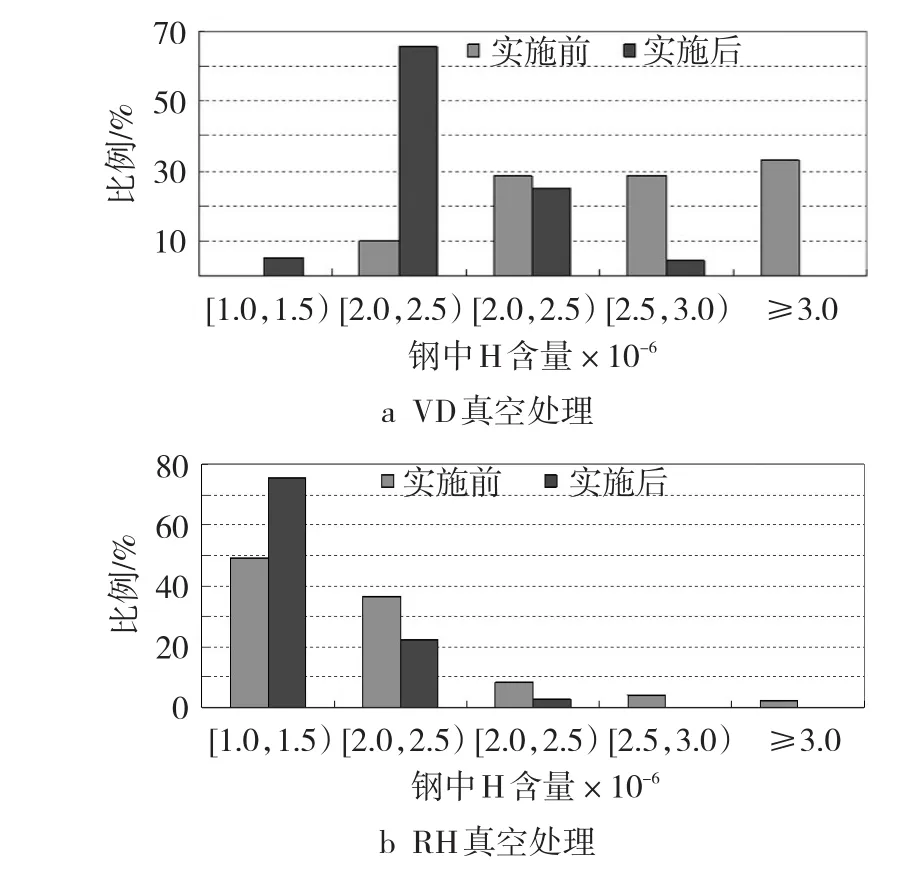

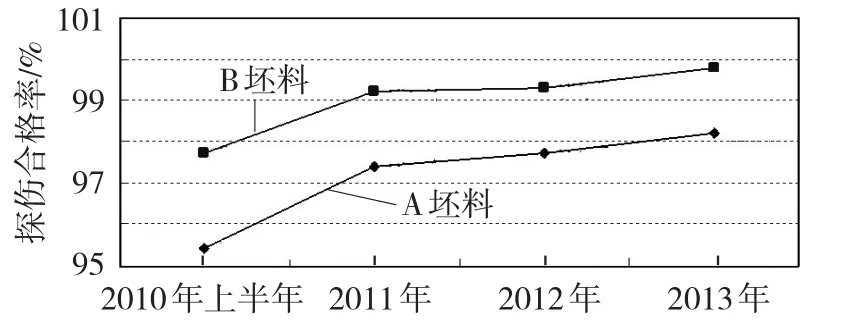

通过以上措施的实施,钢中的H含量控制能力得到了明显提高(见图9)。随着钢中H含量的明显降低,中厚板探伤合格率也出现了大幅度的提高(见图10),由原来的95%提高到98%以上。

图9 控制措施实施前后钢中H含量的变化

图10 钢中H含量降低后两种典型坯料探伤合格率

4 结论

4.1 引起济钢中厚板探伤不合的主要原因是钢板厚度中心存在微裂纹,这种微裂纹分布在钢板的边部或中间,呈聚集状,造成钢板体现分层特征。

4.2 钢板厚度中心处微裂纹的产生除与铸坯偏析、MnS夹杂、道次压下率有关外,钢中的氢含量是一个至关重要的影响因素,氢含量较高时,在钢板冷却过程中H在MnS夹杂和异常组织间析出,引发了裂纹的产生和扩展,形成了钢板中心大量的微裂纹。

4.3 通过控制原辅料水分、降低真空度、提升循环气体流量、实施定H监控,能有效提高真空处理的脱气效果。

4.4 济钢通过降低钢中的H含量,有效提高了中厚板的探伤合格率。

[1]赖朝彬,辛博,陈伟庆,等.低合金中厚板探伤缺陷原因及分析[J].物理测试,2008(1):44-47.

[2]徐莉,麻庆申,李春智,等.首钢中厚板探伤不合主要原因分析[C]//中国金属学会.2010年第十四届全国钢质量与非金属夹杂物控制学术会议论文集.2010:191-198.

[3]吴伟勤,蔡可森,党军,等.影响中厚板探伤合格率的因素分析[J].钢铁,2011,46(4):98-101.

[4]朱立民.钢中氢对中厚板材探伤合格率的影响[J].钢铁研究,1999(2):19-21.

Analysisand Controlling of the Cracksin theThicknessCenter of MediumPlate

ZHU Guihe,WAN Youtang,CAO Luqi,PENG Haihong

(Jinan Iron and Steel Group Corporation,Jinan 250101,China)

Aiming at the problem of low detection qualification rate,the disqualification plate in flaw detection was analyzed.The cause is the existence of micro crack aggregated distribution in the plate thickness center.Through the investigation of main factors on the micro crack and the contrast test,the results showed that the micro cracks is not only concerned with billet segregation,MnS inclusion,pass reduction rate,but hydrogen content in steel is one of the most important factors.By taking measures to reduce the content of hydrogen in steel,the H content in steel is greatly reduced,the flaw detection qualified rate is increased from 95%to 98%。

medium plate;flaw detection;micro crack;hydrogen content

信息园地

TG115.2

:A

:1004-4620(2014)01-0022-03