钛微合金化抗低温冲击H型钢Q345E的开发

张学民,赵圣功

(山钢股份莱芜分公司炼钢厂,山东莱芜 271104)

生产技术

钛微合金化抗低温冲击H型钢Q345E的开发

张学民,赵圣功

(山钢股份莱芜分公司炼钢厂,山东莱芜 271104)

山钢股份莱芜分公司炼钢厂原采用铌镍硼微合金化生产抗低温冲击H型钢Q345E,但产品冲击性能波动大、合格率低、效益差。为此,对原生产工艺进行优化调整,采用低碳钛微合金化,使用钝化镁粒脱硫,铝锰铁、铝粒脱氧,连铸保护浇注,调整轧钢工艺并加强各工序控制,开发的产品-20℃冲击功120~160 J/cm2,-45℃冲击功70~100 J/cm2,产品成材合格率85%以上,吨钢降低成本300元以上。

H型钢;Q345E;钛微合金化;低温冲击韧性;成本

1 前言

Q345E低合金高强度抗低温冲击H型钢广泛应用于海洋石油钻井平台结构架,其低温冲击韧性要求较为严格。莱钢一直采用铌镍硼微合金化生产,其冲击性能波动幅度较大,产品合格率较低,经济效益并不可观。为此,改变传统的生产工艺,尝试低碳铌钛合金化,并对脱氧工艺进行了优化调整。开发产品实物质量检验,-20℃、-45℃低温冲击性能较好,夹杂物及晶粒度控制水平也有明显的改善,生产成本大幅度降低,为以后批量生产及产品质量提升打下了基础。

2 钛微合金化开发工艺

莱钢原采用铌镍硼微合金化工艺生产Q345E H型钢,其屈服强度(>345 MPa)、抗拉强度(470~630 MPa)均符合要求,但冲击性能波动较大,大部分试样检测-45℃冲击功在40 J/cm2以下,不满足要求(要求>40 J/cm2),成品合格率不足60%。硫化物夹杂评级1.5~2.0级,球状氧化物夹杂评级1.5~2.0级,组织基本为铁素体+珠光体,存在少量不均匀魏氏体组织匀,平均晶粒度仅有7.5级,部分试样带状组织明显。

为此,进行工艺调整,采用低碳、铌钛合金化开发生产Q345E H型钢。工艺流程:铁水预处理(纯镁粒脱硫)→600 t混铁炉→60 t氧气顶吹转炉→60 t LF精炼炉→三机三流矩形坯连铸机。

2.1 成分设计

1)调整C、Mn含量。钢的C含量增加,屈服点和抗拉强度升高,但塑性和冲击韧性降低。为进一步稳定Q345E的低温冲击性能,适当降低C含量,调整为0.07%~0.10%;并适度提高Mn含量,保证屈服及抗拉性能,Mn含量为1.45%~1.55%。

2)合理的Ti含量。Ti在钢中的析出物TiN、TiC和Ti(C、N)等能够阻止加热及轧制过程中奥氏体晶粒长大,同时抑制形变奥氏体晶粒的回复和再结晶,而奥氏体中的形变带、未回复的亚结构边界,可进一步促进铁素体晶粒的细化,可以起到细化组织和晶粒的作用,从而提高钢的强度和冲击韧性[1]。Ti与S的亲和力强于Mn与S的亲和力,随Ti含量增加,钢中Ti4C2S2化合物逐渐增多并取代MnS夹杂,即Ti的加入夺取了MnS中的S,与之形成更为稳定的Ti4C2S2,可减少MnS的析出,钢中的长条状MnS夹杂物因Ti4C2S2的形成而减少。球状Ti4C2S2硬度高,在高温热轧时不变形,可改善钢的冲击韧性[2]。Ti加入量过多,易形成粗大的Ti(C、N)夹杂物,对钢的韧性不利。本试验控制Ti在0.012%~0.020%,既控制晶粒度,减少钢中夹杂,又对冲击韧性有一定贡献。

工艺调整后的钛微合金化Q345E钢设计化学成分及原工艺控制成分见表1。

表1 Q345E设计成分及原工艺成分控制标准(质量分数)%

2.2 主要工艺控制措施

2.2.1铁水预处理

铁水使用钝化颗粒镁脱S,脱S后回S由原来的0.005%降至0.002%以下,入转炉铁水S稳定在0.015%以内。铁水渣厚低于30 mm,为后道工序去S减轻了负担,同时避免了LF精炼工序脱S产生大量硫化物夹杂。

2.2.2转炉冶炼

1)冶炼过程强化过程渣及碱度控制,提高去P率。终点压枪时间适度延长,提高终点C的均匀性,终点C≯0.05%,P≯0.015%。

2)出钢过程采用低碳硅锰(C含量≤0.02%,增C量基本不用考虑)、铌铁合金化,采用铝锰铁脱氧,杜绝使用硅质脱氧剂(避免产生大量硅酸盐夹杂),确保LF精炼进站钢水溶解[O]≤20×10-6。铝锰铁化学成分见表2。

表2 铝锰铁化学成分(质量分数)%

3)出钢过程对转炉渣进行改质,以降低钢包顶渣的(FeO)含量和钢水含氧量,并提高钢水脱S率,因Q345E对C的要求较严格,选用Al基钢包顶渣改质剂(避免增C),设计的改质剂组成成分见表3。

表3 改质剂成分配比%

2.2.3LF精炼

冶炼全过程保持好顶渣的埋弧条件,合理调整氩气流量,确保良好的渣钢反应界面;采用漂加碳化钙、铝粒进行扩散脱氧,黄白泡沫渣保持时间≥15 min;采用小批量、多批次造渣工艺,促进顶渣迅速熔化及均匀脱氧。

鉴于Ti元素化学性质极为活泼,易与钢水中的O、N等发生反应,因此选择在LF精炼工序进行Ti微合金化。合金化时机选择在精炼后期,钢水脱氧完全时采用喂钛铁线的方式进行合金化。为稳定Ti元素的收得率,Ti合金化前需要满足以下条件:顶渣为黄白泡沫渣,保持时间>10 min;钢水溶解[O]≤5×10-6,[S]≤0.008%;钢中[Als]>0.015%。

2.2.4浇注工艺

采用连铸浇注过程钢水在线吹氩工艺,延长软吹时间,促进夹杂物上浮排除;稳定控制结晶器内钢水液面,水口插入深度控制在80 mm以上,避免卷渣;二冷采用弱冷制度,冷却水流量降低5%~10%,提高铸坯质量。

2.2.5轧制工艺

对轧制制度进行优化,加热温度控制在1 280~1 300℃,加热时间不少于180 min,避免时间过长造成奥氏体粗大。初轧温度为1 150~1 200℃,进精轧前稍作停留,经开坯轧机往复轧制7道次。在粗轧高温再结晶区轧制阶段,为避免晶粒过分粗大,道次压下率应控制在15%~20%,最大道次压下率不宜超过30%。热锯切头后送往万能连轧机组。万能连轧机组开轧温度不低于970℃,终轧温度控制在850~900℃,提高精轧轧后冷却水冷却强度,以抑制魏氏体组织及带状组织的形成。

3 产品实物质量检验及分析

3.1 成分及性能

工艺调整后对不同断面、不同轧制规格进行了多炉次试验,检测其化学成分均满足设计要求。其中:C 0.07%~0.08%,Nb 0.029%~0.030%,Ti 0.015%~0.018%。产品屈服强度(370~400 MPa)及抗拉强度(480~520 MPa)均满足标准要求,-20℃冲击功均在120 J/cm2以上(120~160 J/cm2),-45℃冲击功均在70 J/cm2以上(70~100 J/cm2),而且波动幅度不大。批量试验炉次成品质量合格率达到85%以上。

3.2 微观组织及夹杂物

产品金相组织基本为铁素体+珠光体,存在的极少量魏氏体组织分布均匀,平均晶粒度达到8.5级,明显抑制了带状组织的形成,带状显微组织不明显。产品典型的金相组织见图1。

图1 Ti微合金化Q345E钢金相组织

经检测,硫化物夹杂均在0.5~1.0级,铝的氧化物夹杂最高1.5级,硅酸盐夹杂几乎不可见。夹杂物总体控制明显改善。

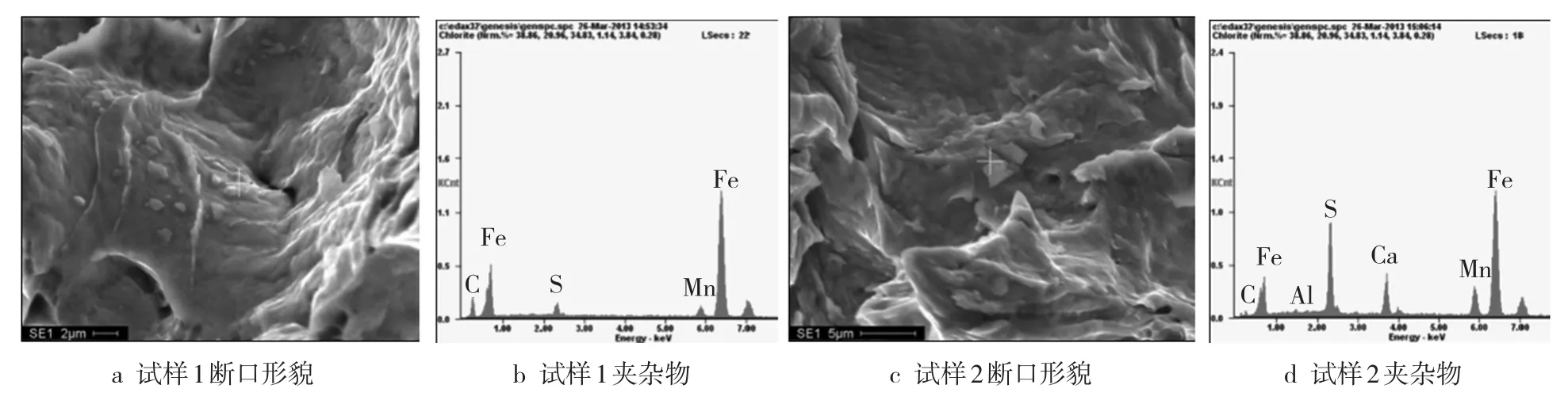

冲击试样断口扫描(见图2)也表明,钢中仅有极少量的硫化物及铝的氧化物夹杂,未发现明显含Ti夹杂物,基本不存在硅酸盐夹杂。开发的工艺降低了硫化物及硅酸盐夹杂,同时也起到了抑制大颗粒含Ti夹杂物长大的作用。钢中未发现明显的氮化钛颗粒,氮化钛属高温难固溶微粒,在加热过程中能起到阻碍奥氏体晶粒长大的作用,在后续轧制过程中能起到钉轧奥氏体晶界、增加奥氏体晶界总面积的作用,最终细化铁素体晶粒。

4 结语

小批量生产表明,采用低碳钛微合金化工艺生产抗低温冲击H型钢Q345E具有明显的效果和经济效益,开发的生产工艺很好地控制了钢中的夹杂物及晶粒度,使钛微合金化的作用得到很好发挥,产品成材合格率明显提升(85%以上),同时杜绝了镍等贵重合金的使用,吨钢节约成本300元以上。低碳钛微合金化生产工艺的成功开发,为抗低温冲击H型钢以后的批量生产及产品质量的进一步提升打下了良好的基础。

图2 Ti微合金化Q345E钢两个冲击试样的断口形貌及夹杂物

[1]许峰云,白秉哲,方鸿生.低合金高强度钢钛微合金化进展[J].金属热处理,2007,32(12):92-99.

[2]刘清友,陈红桔,张永权,等.钛对汽车车轮用钢组织和性能的影响[J].钢铁研究学报,1994,6(1):4-9.

Development of Low-temperatureShock Resisting H-beamQ345E Steel Microalloying by Tianium

ZHANG Xuemin,ZHAO Shenggong

(The Steelmaking Plant of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

The Steelmaking Plant of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.formerly adopted Nb,Ni and B microalloying to produce low-temperature shock resisting H-beam Q345E steel,but the impact property of the products had large fluctuation,low percent of pass and poor benefits.Therefore,producers optimized and adjusted the production processes,adopted low-carbon and Ti microalloying,used passivated magnesium particles desulfurization,used aluminum ferromanganese and aluminum particles deoxidation and protective casting,adjusted rolling process and strengthened the control for each procedure.The absorbed-in fracture energy of developed product at-20℃is between 120 and 160 J/cm2and at-45℃is between 70 and 100 J/cm2. The qualified rate of finished products is 85%above.The cost reduced by 300 Yuan RMB per ton.

H-beam;Q345E steel;titanium microalloying;low temperature impact toughness;cost

TG335.4

:A

:1004-4620(2014)01-0014-03

2013-12-09

张学民,男,1972年生,2012年毕业于辽宁科技大学冶金工程专业。现为山钢股份莱芜分公司炼钢厂技术科工程师,从事炼钢、连铸工艺管理工作。