船舶结构角焊缝裂纹分析及改进措施

张兆光,李绍祥

(中海工业(江苏)有限公司,江苏扬州 225211)

0 引言

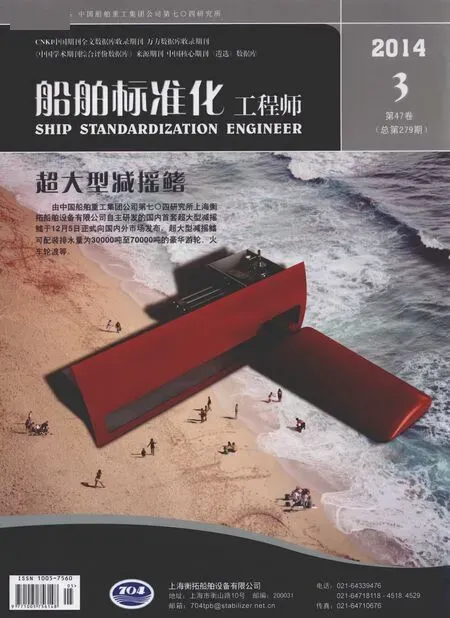

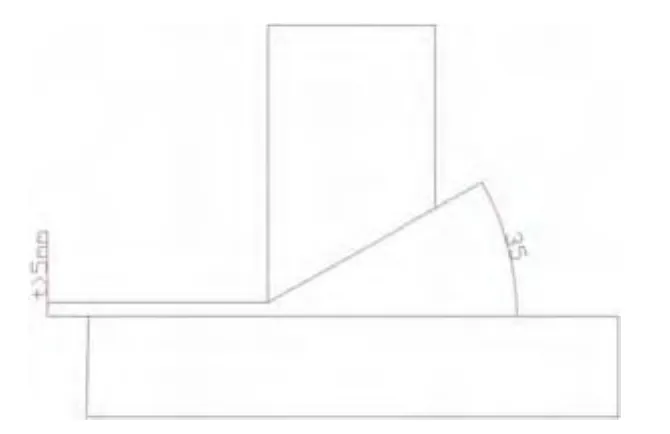

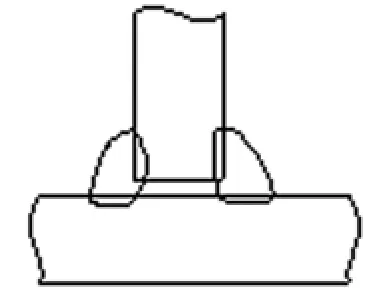

集装箱船舶结构中存在大量角焊缝焊接,集装箱船舶典型角焊缝示意图如图1所示,在集装箱船总组阶段,现场发现角焊缝存在沿焊缝长度方向的纵向裂纹(图2),而且还存在不断延伸的现象,给生产带来了困难。

图1 集装箱船舶典型角焊缝示意图

图2 纵向裂纹

结构角焊缝产生裂纹实属罕见,发现裂纹的结构母材钢为一般船体结构A级钢,焊接采用药芯焊丝CO2气体保护焊。结构装配采用定位焊固定,在装配间隙不小于5mm的部位加开单边坡口,并用“T”型码固定。

焊接材料是经过船级社焊接工艺试验合格,所有批次的焊材在入库时都进行过试验评定合格的,因此裂纹的产生与母材、焊材及焊接工艺无关。

1 产生裂纹原因初步分析

现场发现裂纹后,对该区域内所有角焊缝进行了PT检测,发现多处裂纹并存在延伸迹象,针对该现象从以下几点进行了分析。

1)装配定位焊。在装配完成时发现现场定位焊存在夹渣、未熔合及裂纹情况,当时只是刨除了发现有缺陷的定位焊缝,由于自身重力分段结构角焊缝处存在一定的外张力,导致局部定位焊缝出现开裂现象。

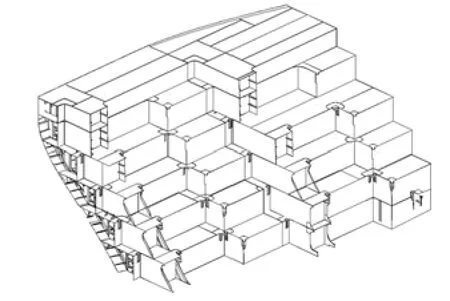

2)装配间隙。由于搭载定位是对分段余量的修割,导致整条角焊缝存在一定间隙和间隙大小不一等现象,只是针对装配间隙不小于 5mm的部位加开单边坡口(图3)。

图3 单边坡口

3)焊接环境。由于板材自身存在一定湿气和焊接周围环境也存在一定潮湿,也可能是产生裂纹的一个因素。CO2气体保护焊时,由于表面没有熔渣覆盖,CO2气体又有冷却作用,因而熔池内凝固比较快,熔池中溶解的气体来不及逸出,在焊缝中形成气孔[1],气孔位置极易产生裂纹。在对角焊缝进行打磨是不能将底板与壁板在焊缝位置的油漆完全去除。焊接过程油漆受热变质并挥发出刺激性很强的烟雾,导致焊缝产生密集性气孔,同时也是促使产生氢致冷裂纹的根本原因[2]。

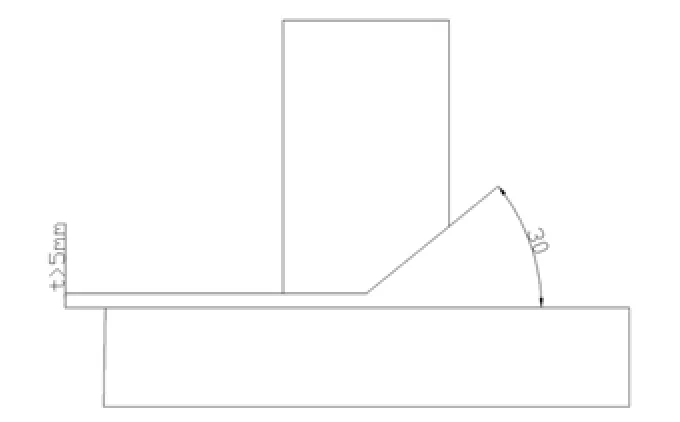

4)焊接方式。现场施焊人员水平与专业素质参差不齐,在进行角焊缝焊接时,尤其是第一道打底焊接时存在操作与WPS不相符的现象(图4),同时焊接参数的调节不能完全按照WPS执行。

5)焊接顺序。按照工艺要求应由双数焊工由中间向两侧对称焊接,减少焊接应力变形。现场实际并没有完全按此操作,同时在风速较大的情况下不能及时地使用挡风板。

图4 不规范的焊接方式

2 改进措施

1)采用“┓”型马板定位

为了避免定位焊产生夹渣、未熔合及裂纹情况的产生,在角焊缝定位时采用“┓”型马板定位,然后用圆形打磨机将角焊缝位置锈迹及油漆打磨干净,然后再进行焊接。

2)改进装配间隙

因为普通角焊缝位置工艺规范不要求留有间隙,故加强对搭载定位时精度的要求,做到将角焊缝间隙控制在最小范围内,当角焊缝间隙不小于 5mm时,加开深熔焊坡口(图5),确保焊缝质量。

图5 深熔焊坡口

3)改善焊接环境

由于板材自身存在一定湿气和焊接周围环境也存在一定潮湿,所以在焊接前用火焰对角焊缝位置烘焙,去除板材自身和环境中的潮湿,检查焊接所使用的气体纯洁度,避免保护气体中携带水气。同时,将焊缝周围30mm范围内打磨干净,避免周围油漆受热散发出气体致使焊缝产生冷裂纹。

4)加强对现场施焊人员焊接方式的检查与要求

由于现场施焊人员在进行缝焊接时,尤其是第一道打底焊接时存在操作与WPS不相符的现象,特别加强了对焊工的培训与教育,要求按照 WPS正确焊接(图 6),尤其是在进行第一道打底焊时,确保焊缝填充饱满,与焊缝两侧母材完全熔合。同时要求焊机上面的焊接参数刻度及调节开关要齐全,完全按照WPS要求的焊接参数进行焊接。

图6 普通角焊缝规范的焊接方式

5)焊接过程的控制

在焊接过程中要求现场施焊人员严格按照工艺要求由双数焊工由中间向两侧对称焊接,减少焊接应力变形。在风速较大的情况下正确的使用挡风板保证焊接保护气体的有效性,同时,在环境温度低于 0℃时,高强钢焊接前按照工艺要求进行预热,达到预热温度后再进行焊接。

3 焊接记录

在按照改进方法情况下焊接时,实施了焊接过程记录,包括焊材领用记录、现场焊接参数记录。都符合焊接工艺指导书及WPS的相关要求[3]。

4 结果检验

在焊接结束24h后对焊缝进行外观检查,未发现裂纹、气孔及夹杂等缺陷。对焊缝进行 100%着色检查,没有发现焊接缺陷(图7)。

图7 改进方法后着色试验焊缝

5 结束语

由于集装箱船舶船体削瘦,方形系数小,航速相对较快,且货舱内存在大量角焊缝,故角焊缝质量对整个集装箱的安全保障至关重要,所以在船舶建造过程中必须加强对角焊缝的焊接过程及操作方法进行控制,确保航运安全。

[1] 李书超, 姜胜臻. CO2气体保护焊全熔透角焊缝焊接质量控制[J]. 金属加工, 2011(14): 49, 65.

[2] 殷莉影. 钢结构角焊缝裂纹分析及再现试验[J], 焊接,2004(5): 35-37.

[3] 魏鹏, 曾宪华, 廖丹扬. 换热器U型管板角焊缝产生裂纹的原因分析及改进措施[J]. 余热锅炉, 2011(1):22-25.