软包装电池成组热结构设计

王丽娜,刘 皓,杨 凯*,惠 东,张慧卿

(1.中国电力科学研究院,北京 100192;2.北京化工大学,北京100029)

软包装锂离子电池作为一种新型的锂二次电池,外包装采用多层塑料复合薄膜,具有安全性能好、质量轻、能量密度高、外形设计灵活等特点,软包装锂离子电池作为储能单元不仅应用于电动车等高功率需求领域,也被应用于电力等高能量需求领域[1-5]。

在应用过程中,软包装电池会发热,如果不能及时有效的散热,可能导致热失控[6-8]。电池的副反应会产生气体,由于软包装电池本身没有外部支撑,可能会出现气胀,电池发热会加剧自身形变,导致电池性能与循环寿命下降,影响电池组的一致性,同时也存在安全隐患[9-11]。

为保障软包装电池的高性能、长寿命及高安全性,需从电池散热入手,提高电池组内的散热效率,降低电池组温度并减小电池组内各单体电池的温差。本文针对软包装锂离子电池特点,通过计算流体动力学(CFD)模拟仿真技术,设计散热片,同时采用散热片与空气冷却相结合的形式进行成组热结构设计,从而达到电池有效散热和起到固定加紧防止体积涨缩及其他形变的效果。

1 锂离子电池成组热结构设计

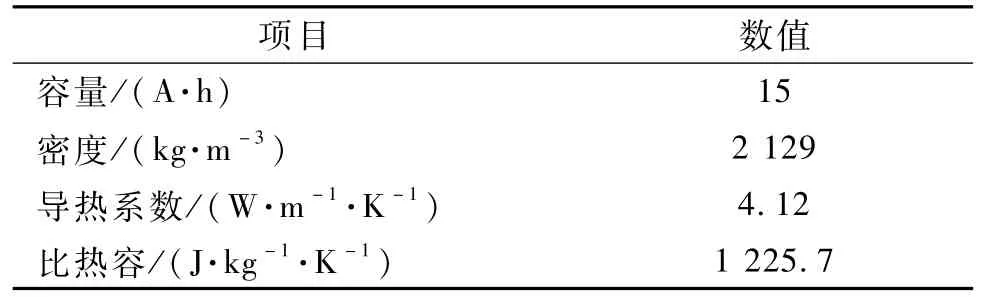

选取某生产厂家软包装磷酸铁锂电池,其特性参数如表1所示。

表1 某生产厂家软包装磷酸铁锂电池性能参数表Table 1 Properties of flexible package lithiumion battery

1.1 散热片设计

对于软包装电池来说,由于其本身结构的特性,电池主体比较软,同时又有不规整的铝塑膜包装边缘。这样既需要冷却散热又需要外部形状支撑,直接冷却方法不能实现。

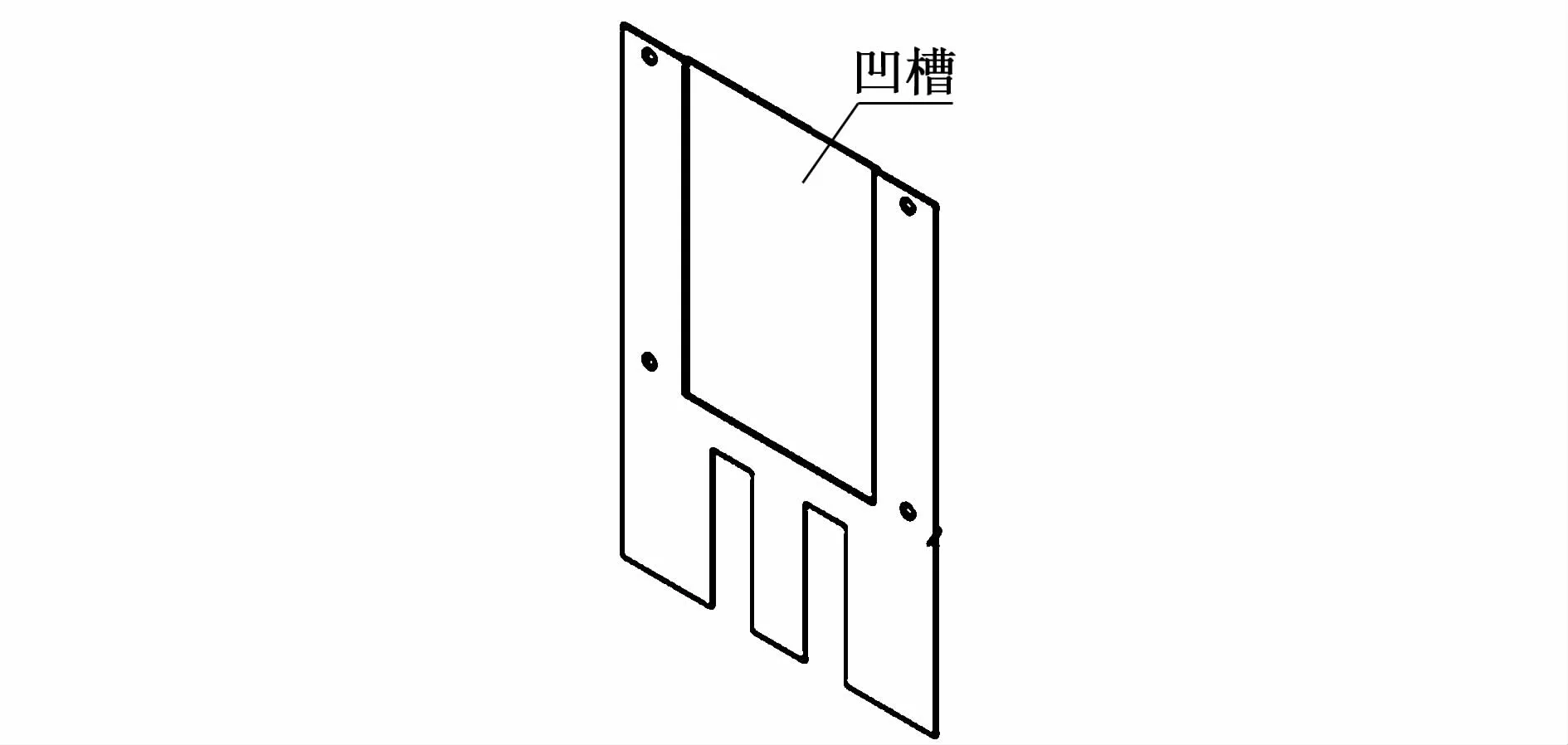

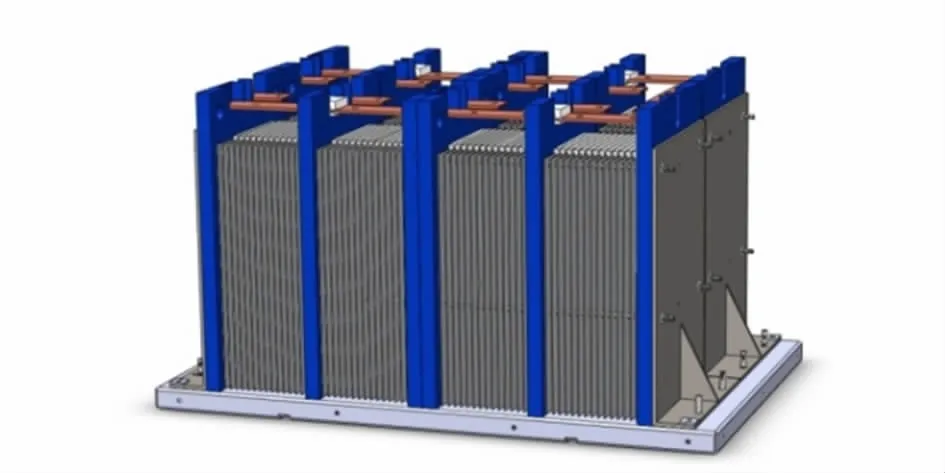

散热片是解决软包装电池热结构设计的有效方法。根据软包装电池尺寸,设计散热片结构。散热片中间设置凹槽,电池发热面与凹槽面紧密贴合,下端设置2个开口减轻散热片的重量。2个散热片构成一冷却通道,冷却风经由冷却通道将电池热量带走,散热片结构如图1所示。

图1 散热片结构Fig.1 Structu re of heat sink

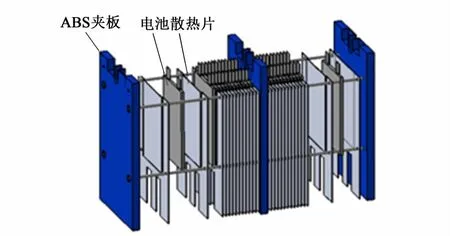

1.2 电池组热结构设计

电池模块是电池成组的基本单元。每个电池模块由软包装磷酸铁锂电池、散热片及ABS绝缘夹板组成,电池模块结构如图2所示。每2个散热片之间放置1个电池,电池发热面与散热片紧密贴合,为提高导热效率同时避免散热片表面颗粒刺破电池外包装铝塑膜,在散热片及电池间均匀涂抹一层导热硅胶。同时ABS绝缘夹板、散热片通过长拉杆将电池固定加紧。

图2 电池模块结构Fig.2 Structu re of battery m odu le

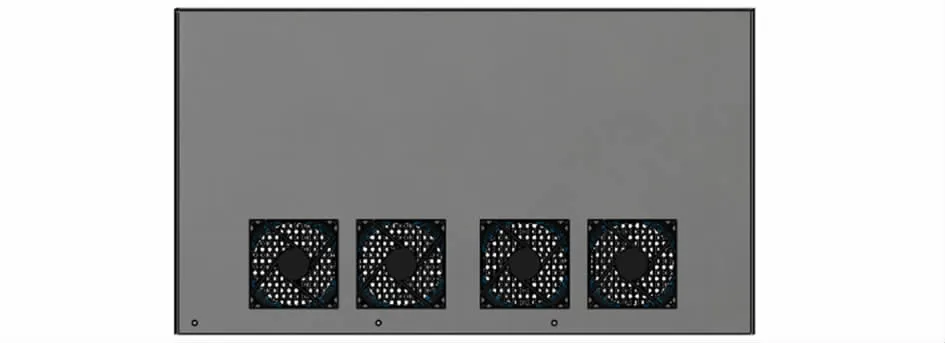

电池箱由电池模块串联组成,如图3所示。电池箱一侧均匀布置4个散热风扇,另一侧相应位置为进风口,如图4所示。散热风扇采用吸风的形式,冷却风经由进风口,流经散热片带走热量,由风扇排出,最大效率地利用空气进行冷却。

图3 电池箱内部结构图Fig.3 In ternal Structure of battery pack

图4 电池箱结构图Fig.4 Structure of battery pack

2 锂离子电池组热模拟仿真计算

锂离子电池组热模型计算建立在CFD方法的基础之上,采用3D瞬态模型模拟电池箱内热量传递情况。软包装锂离子电池发热量由绝热量热仪(ARC)实验测量得到。

2.1 建立仿真模型

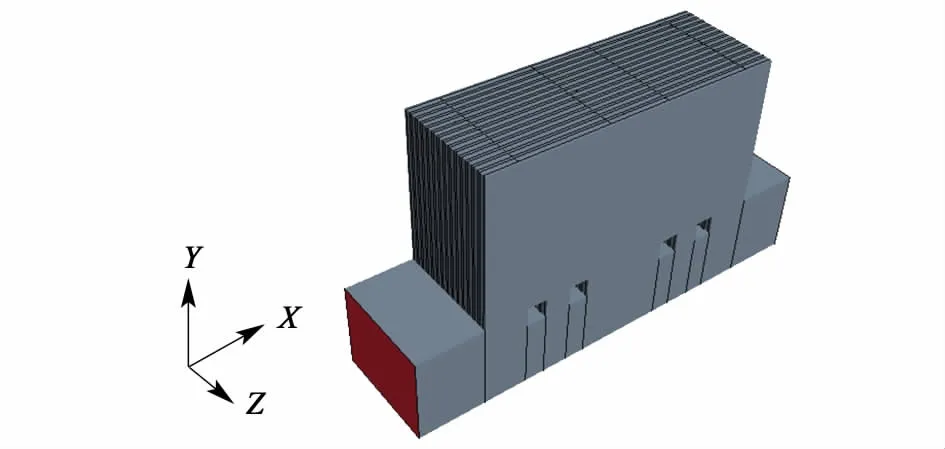

锂离子电池组仿真计算建立在CFD方法的基础之上,电池模块模型如图5所示。由于散热片及电池长宽比例均较大,导致整个电池箱有限元网格数量巨大,模拟计算耗时时间长且工作站内存有限,根据模拟计算对称原理,取电池箱的一半进行建模。

图5 电池模块结构模型图Fig.5 M odel of battery pack

2.2 网格划分

划分网格作为整个数值模拟过程的一个重要环节,网格形式如何划分对计算速度、计算规模将产生直接的影响,既要考虑网格数量、疏密、单元阶次,又要考网格质量与网格布局。

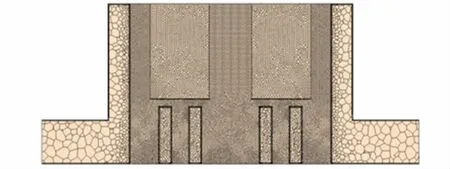

网格划分过程中,采用Remesher(表面重构)和Polyhedral(多面体网格)的形式,气体与固体交界处进行边界层拉伸,同时在流动与换热剧烈的地方加密网格,以便更好的捕捉流动及热传导的变化情况。由于电池及散热片长宽比很大,为了优化网格采用thin mesh网格。

图6 电池箱内部网格截面图Fig.6 Internalmesh cross-section of battery pack

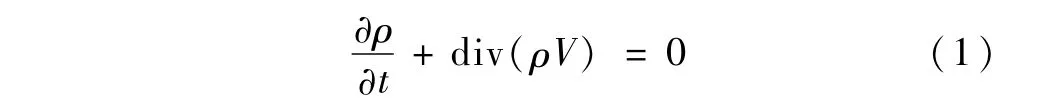

2.3 控制方程

风冷散热模型数值计算中主要涉及的物理问题有狭缝空腔中的对流换热,以及固体之间的热传导。根据质量守恒定律、动量守恒定律和能量守恒定律数描述三维风冷时流动和传热过程的控制方程如下。

图7 电池箱内部网格剖面图Fig.7 In ternalmesh section of battery pack

对流换热模式下的控制方程组为:质量守恒方程:

动量守恒方程:

能量守恒方程:

式(1)~式(3)中:ρ为流体密度,V为流体速度;υ,ν,ω为速度 V在 x,y,z方向上的分量;t为时间;p为压力;μ为动力黏度;Su,Sν,Sω为动量方程的广义源项;k为流体的导热系数;cp为质量恒压比热;ST为流体内热源及由于黏性作用流体机械能转换为热能的部分。

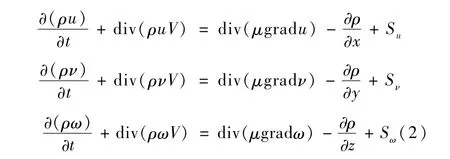

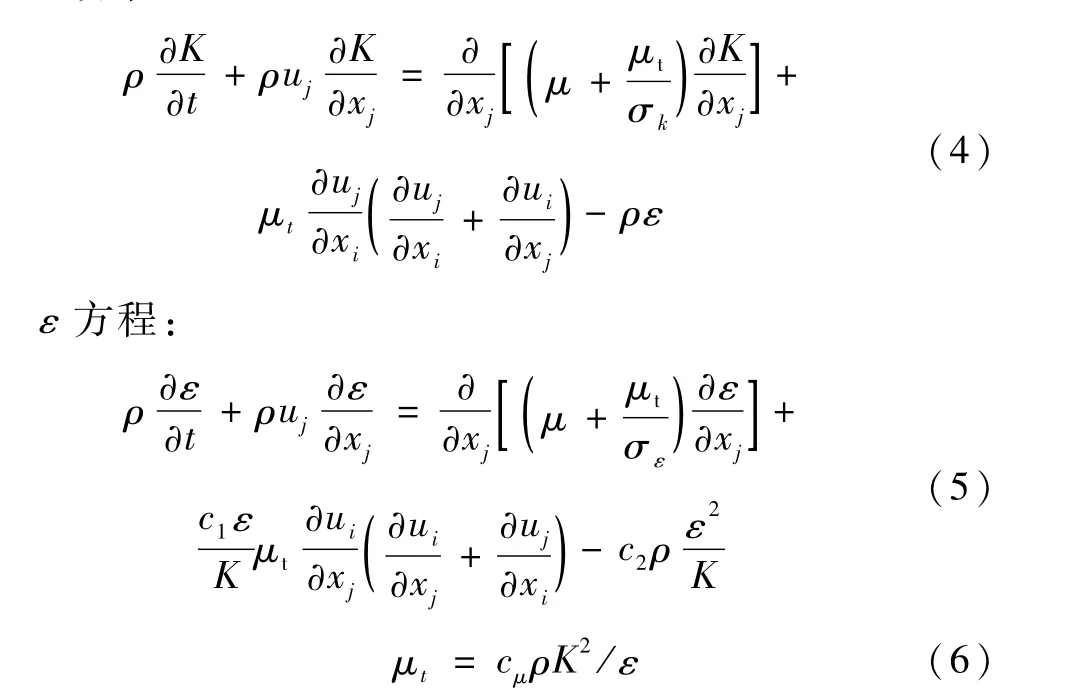

准的K_ε两方程湍流模型为:K方程:

式(4)~式(6)中:ρ为流体密度;ui,uj为速度分量;t为时间;K为脉动动能,μ为动力黏度;μt为湍动黏度;σk为脉动动能的 Prandtl数;ε为耗散率;σε为耗散率 Prandtl数;c1,c2,cμ为系数。

2.4 边界条件

进口采用压力入口边界条件,电池工作温度设为环境温度,出口采用风扇边界条件。

计算域中设定两种域,一种是流体域,另一种为电池及散热片所在的固体域。

固体域中电池的热物性参数见表1,流体域设为理想空气。所有的气固耦合面均设为非滑移壁面,并作为interface条件处理。

2.5 模拟计算结果分析

根据国内外相关报道,为保证电池组内温度场的均匀性,使各电池的衰减一致,电池组间最大温差须小于5℃。为使电池箱符合实际使用要求,不仅要满足电池箱内温差小于5℃,还需要考虑电池箱整体质量及散热功耗。设计过程中依据以上要求对电池箱进行初步仿真,并针对仿真结果作出如下优化:1)修改散热片厚度;2)调整单体电池间距;3)在不影响电池散热的前提下降低风扇功耗;4)提高电池箱内空气冷却效率。

电池箱热分析包括温度场标量分布、流场流线分析、温度随充放电循环变化及温度场温差情况。

图8为优化后的电池箱在充电末期时刻温度场及流场分布情况。

图8 电池温度场、流场分布图Fig.8 Tem perature scalar field and velocity field for battery m odule

从图8中可以看出,冷却空气均匀流经底部散热片,同时带走电池充放电循环中产生的热量,流场分布均匀,无涡流产生。

3 实验验证

依据仿真模拟结果加工电池箱进行实验验证。为掌握电池表面温度随充放电循环瞬态变化情况,在各电池表面设置温度监控点,监控点布置如图9所示。

图9 电池箱温度测试监控点示意图Fig.9 Tem perature m onitoring points of battery box

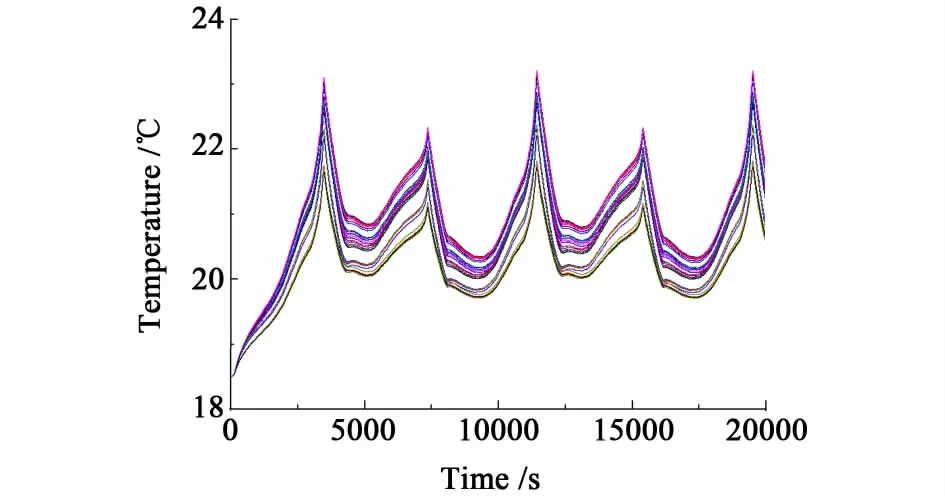

图10为电池表面温度随充放电循环变化图,可以看出电池表面温度随充放电机制规律性变化,温度变化范围在20~24℃之间,最高温度出现在放电末期,最高温升为5℃。

图10 电池表面温度随充放电循环变化图Fig.10 Battery su rface tem perature changing with the charge-discharge cycling

图11为电池组内温度场最大温差随时间变化曲线图。

图11 电池温度场温差随充放电循环变化图Fig.11 Difference of battery su rface tem peratu re du ring the charge-discharge cycling

由图11中可以看出,电池在每个充放电过程中,随着时间的增加,电池间温差逐步增大,最大温差为2℃,满足设计要求。

4 结论

针对软包装磷酸铁锂电池进行成组热设计及

结构设计。根据软包装电池的特点设计散热片,热设计采用散热片与空气冷却相结合的形式。成组结构上采用ABS绝缘夹板、散热片通过拉杆将电池固定加紧,防止电池在充放电过程中出现体积膨胀及其他形变。基于计算流体动力学原理,通过模拟仿真计算,电池箱内流场分布均匀,最高温度出现在放电末期,最高温升为5℃,电池箱内最大温差为2℃,满足电池热管理设计要求。

[1]张文亮,丘明,来小康.储能技术在电力系统中的应用[J].电网技术,2008,32(7):33_37 Zhang Wenliang, Qiu Ming, Lai Xiaokang.Application of energy storage technologies in power grids[J].Power System Technology, 2008, 32(7):33_37(in Chinese)

[2]周孝信.新能源变革中电网和电网技术的发展前景[J].华电技术,2011,33(12):1_3 Zhou Xiaoxin.Development prospects of power grid and power system technology in changes with renewable energy[J].Huadian Technology, 2011, 33(12):1_3(in Chinese)

[3]Divya K C,Otergaard J.Battery energy storage technology for power systems-An overview[J].Electric Power Systems Research,2009,79(4):511_520

[4]Wang Y, He P, Zhou H.Olivine LiFePO4:Development and future[J].Energyand Environmental Science,2011,4(3):805_817

[5]Wu M,Wang Y,Wan C,et a l.Heat dissipation design for lithium-ion batteries[J].Journal of Power Sources,2002,109(1):160_166

[6]Park CW,Jaura A K.Dynamic thermalmodel of Li-ion battery for predictive behavior in hybrid and fuel cell vehicles[J].SAE Technical Paper 2003_01_2286,2003,doi:10.4271/2003_01_2286

[7]Park CW,Jaura A K.Transient heat transfer of 42 V Ni-MH batteries for an HEV application[J].SAE Technical Paper 2002_01_1964, 2002, doi:10.4271/2002_01_1964

[8]Motloch C G, Christopheresen J P, Belt J R, et al.High-Power battery testing procedures and analytical methodologies for HEV’s[J].SAE Technical Paper 2002_01_1950,2002, doi:10.4271/2002_01_1950

[9]Mahamud R,Park C.Reciprocating air flow for Li-ion battery thermalmanagement to improve temperature uniformity[J].Journal of Power Sources, 2011, 196(13):5 685_5 696

[10]Giuliano M R,Ajay Prasad K,Advani SG.Experimental study of an air-cooled thermalmanagement system for high capacity lithium-titanate batteries[J].Journal of Power Sources, 2012, 216:345_352

[11]Sabbah R, Kizilel R, Selman J R, et al.Active(aircooled)vs.passive(phase change material)thermal management of high power lithium-ion pack:Limitation of temperature rise and uniformity of temperature distribution [J].Journal of Power Sources, 2008, 182(2):630_638