补燃室结构对固冲发动机二次燃烧影响试验研究①

程吉明,李进贤,钱程远,冯喜平,朱国强,杨玉新

(1.西北工业大学燃烧、热结构与内流场重点实验室,西安 710072;2.中国航天科技集团公司四院四十一所,西安 710025)

0 引言

随着固冲发动机推进剂向着含硼高能化的发展,补燃室中含硼富燃燃气与空气的燃烧组织技术已成为固体火箭冲压发动机研究的关键技术之一[1]。

补燃室结构参数是影响固冲发动机掺混燃烧的重要因素之一,最佳的补燃室结构可改进掺混,保证补燃室较高的燃烧效率。为了考察补燃室结构对固冲发动机掺混燃烧的影响,国内外科研人员开展了大量的研究工作。Stowe等[2]采用流场显示方法,研究了固冲发动机补燃室内流动结构,并研究了头部距离、进气角度、一次燃气喷孔位置等结构参数对补燃室掺混的影响。国防科大胡建新等[3-5]研究了前后二次进气道的固冲发动机补燃室工作过程及硼颗粒在补燃室中的点火。西工大高岭松[6]和李纲[7]等分别通过数值模拟和实验方法,研究了结构参数对固冲发动机补燃室二次燃烧效率的影响。许超等研究了补燃室长度对二次燃烧的影响[8]。

为了解固冲发动机补燃室结构参数对二次燃烧效率的影响程度,并选出结构参数的优化匹配方案,韩迎龙、李进贤[9]选取多个补燃室结构参数,采用数值模拟方法结合正交理论,探索了二次燃烧影响因素间的优化匹配方案及其对二次燃烧影响的显著性。在此基础上,本文选取空气入射角度、补燃室长度和头部距离等结构参数,设计地面试验固冲发动机,基于正交设计理论安排试验,通过地面试验研究所选结构参数对含硼推进剂固冲发动机二次燃烧性能的影响,从补燃室二次燃烧效率和点火延迟时间综合考察补燃室结构参数的匹配性及其对二次燃烧性能影响的显著性,研究结果对固冲发动机设计有一定参考价值。

1 试验方案

1.1 补燃室模块化设计

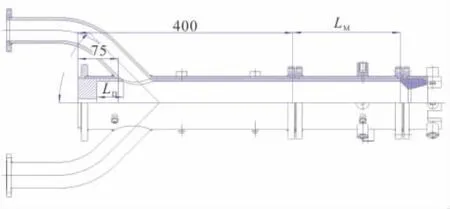

为考察补燃室结构对二次燃烧性能的影响,本文研究选取头部距离、空气入射角度和补燃室长度作为结构设计参数。其中,头部距离(LD)定义为进气口前缘到补燃室内部前端面的轴向距离,空气入射角度(进气角度α)定义为进气道中心线与补燃室中心轴线的夹角,如图1所示。

图1 模块化补燃室结构简图Fig.1 Configuration of modular secondary combustor

为了开展不同补燃室结构的地面试验,补燃室采用模块化分段设计,这样即可通过不同的组合方案,实现要求的头部距离、空气入射角度和补燃室长度。图1给出了模块化补燃室结构示意图。空气入射角度α选取45°和60°,头部距离 LD选择5、45、80 mm,补燃室长度选择400、600、800 mm。补燃室壳体内径80 mm,采用石墨绝热层进行热防护。采用圆形管道模拟来流进气道,内径为38 mm,冲压喷管喉径为52 mm。

补燃室前封头设有燃气入口,一次燃气采用中心孔进气方式。模拟来流采用二元双侧向进气道结构,两进气道间径向夹角为90°。2种进气角度构型的补燃室前段壳体长度均为400 mm。为了实现变补燃室长度要求,设计了2种具有相同构型但长度不同的补燃室中段,补燃室中段长度LM选取200 mm和400 mm。补燃室中段与段配合使用,可满足400、600、800 mm补燃室长度需求。

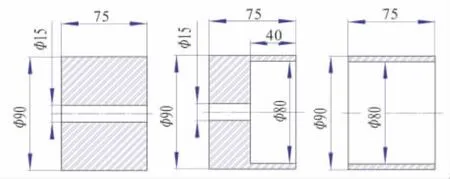

为满足变头部距离的要求,每种补燃室构型头部均留有一定的自由空间,通过与不同构型的石墨垫块配合使用,实现5、45、80 mm 3种头部距离的补燃室布局,石墨垫块如图2所示。

图2 石墨垫块构型Fig.2 Graphite block configuration

1.2 试验模拟工况

试验模拟10 km高度、Ma=2.8飞行工况,模拟空气来流总温573 K,总流量为1.2 kg/s。其中,每个进气道空气流量为0.6 kg/s;一次燃气采用中心孔喷射方式进气,喷射流量为0.083 kg/s。

1.3 固冲发动机试验和测控系统

采用西北工业大学燃烧、热结构与内流场重点实验室固体火箭冲压发动机地面试验系统开展地面直连式试验。该系统主要由气源系统、空气加热系统、供应管路、气流稳定段、固冲发动机试验器、柔性试车架和测控系统等部分组成。试验中,测量了补燃室不同截面的静压、总压和总温等参数。

1.4 正交试验方案

正交试验设计(正交设计)是一种借助数理统计理论,通过建立正交表,研究与处理多因素优化试验卓有成效的试验设计方法。本文将正交试验理论引入到固冲发动机补燃室结构对二次燃烧影响研究中,基于正交理论合理安排试验,采用正交设计方法,对试验结果进行处理和分析。

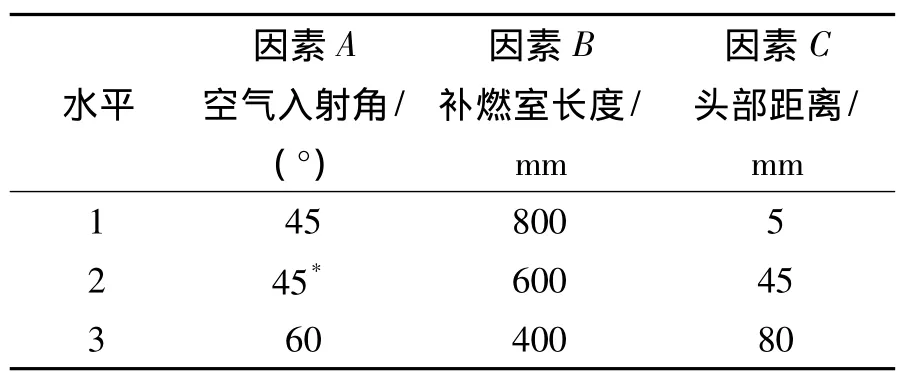

补燃室结构参数选取空气入射角度、补燃室长度和头部距离3个因素,空气入射角度因素选取2个水平,补燃室长度和头部距离选取3个水平,建立因素水平表,如表1所示。

表1 因素水平Table 1 Orthogonal factors

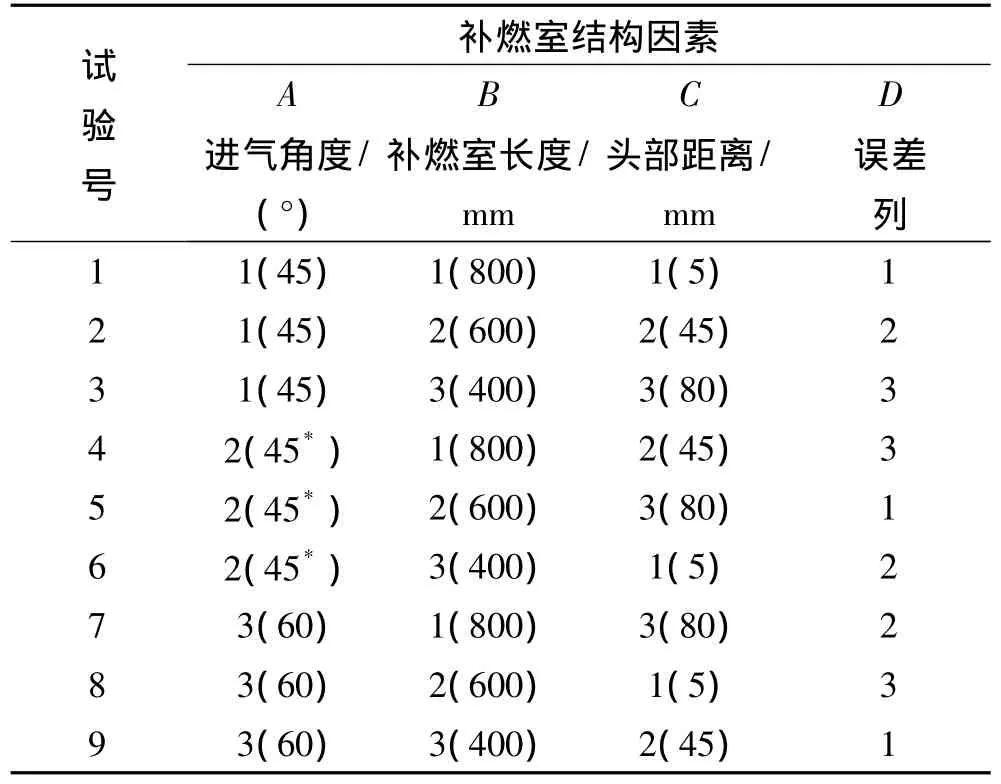

根据所选因素水平的特点,按照正交设计理论,可选取3水平4因素(34)正交表安排试验,如表2所示。表2中,D列用来估计正交试验结果方差分析中的误差。各表中带,“*”的为拟水平,即该因素只设计了2个水平。试验时,用第1水平代替第2水平,拟水平正交表仍具有普通正交表的主要性质。

表2 正交试验方案Table 2 Orthogonal test scheme

2 试验结果

二次燃烧效率是衡量固冲发动机补燃室燃烧性能的重要参数,现多采用二次燃烧效率来评价固冲发动机的性能。本文引入点火延迟时间作为二次燃烧性能评价指标之一,综合评价固冲发动机性能。

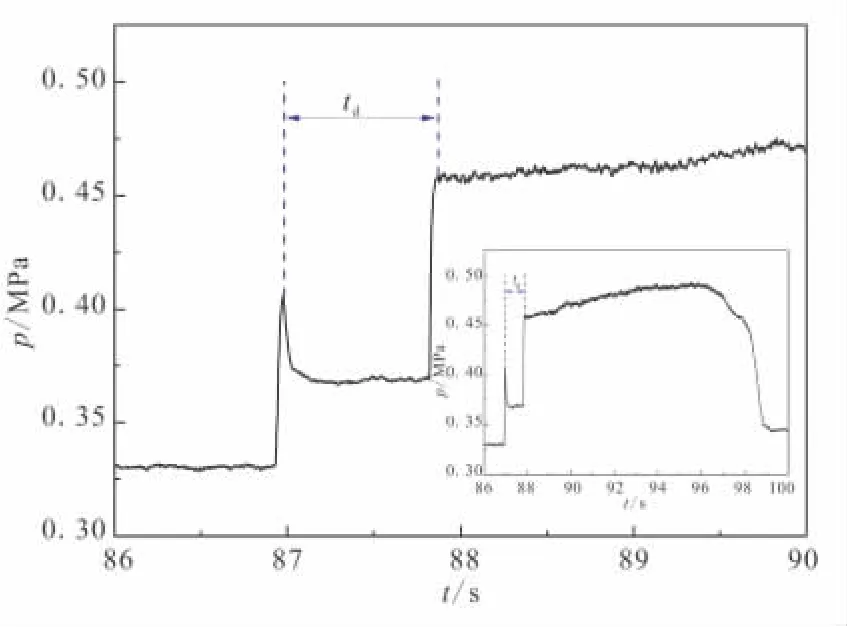

补燃烧室点火延迟时间td定义为一次燃气从喷口进入补燃室到建立稳定燃烧所需的时间,如图3所示。

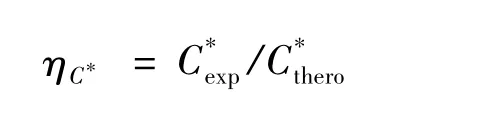

固冲发动机补燃室二次燃烧效率采用特征速度定义为

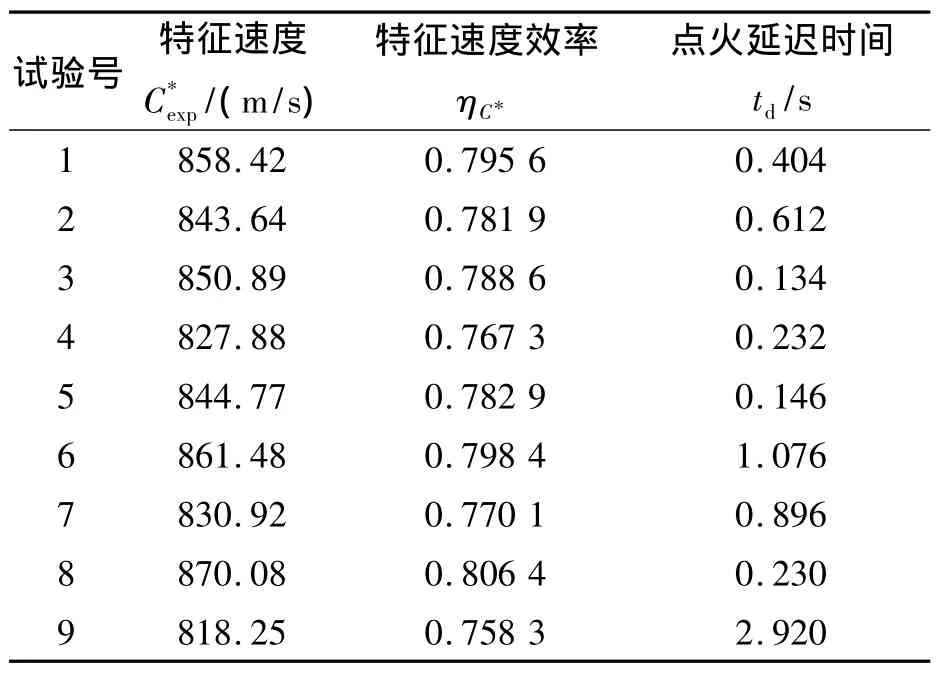

按照正交试验方案,在固冲发动机试验系统共开展9次地面直连试验,综合采用二次燃烧效率和点火延迟时间作为补燃烧室二次燃烧性能评价指标,对试验数据进行处理,得到结果如表3所示。

图3 点火延迟时间Fig.3 Ignition delay time

表3 试验结果Table 3 Test result

2.1 燃烧效率

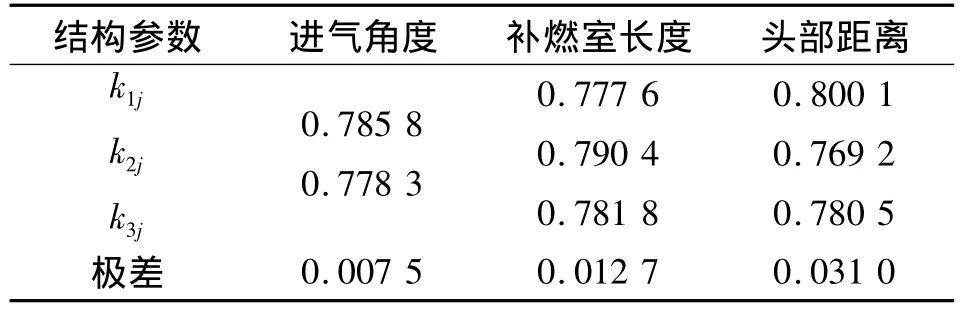

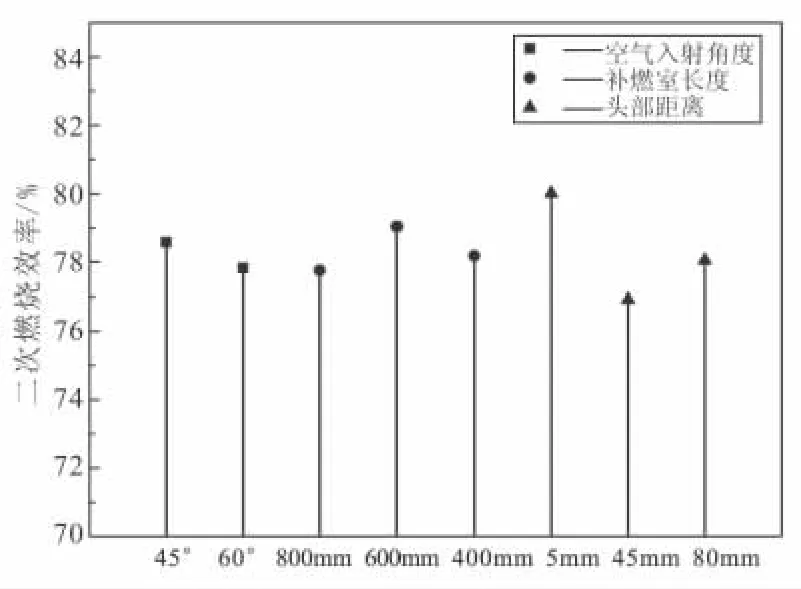

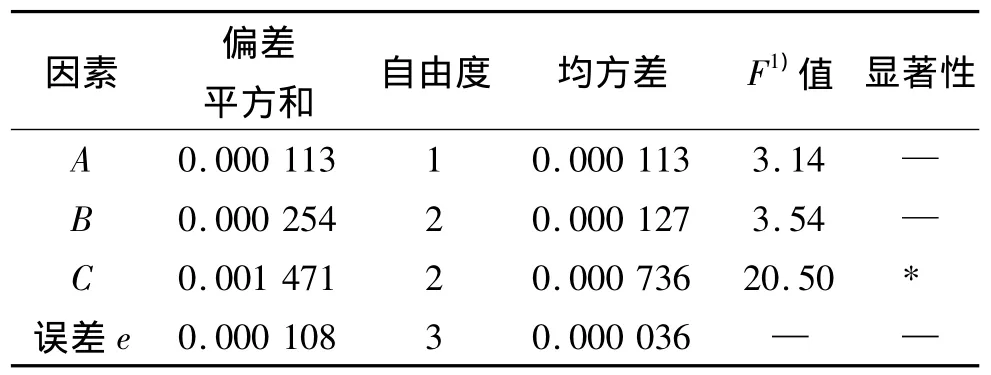

对补燃室二次燃烧效率进行极差分析,结果如表4所示。通过对补燃室各结构因素的极差比较可知,对固冲发动机二次燃烧效率影响最大的补燃室结构参数是头部距离,其次是补燃室长度,最后是空气入射角度。从表4中kij的大小即可判断第j列因素的优水平,进而获得各因素间最优匹配方案,使燃烧效率较高。对二次燃烧效率来说,其值越大,燃烧性能越好。由此得到空气入射角度、补燃室长度以及头部距离的优水平分别为45°、600 mm和5 mm,即采用上述补燃室结构匹配方案,可使补燃室二次燃烧效率达到最大。

表4 燃烧效率极差分析Table 4 Range analy of conrbustion efficiency

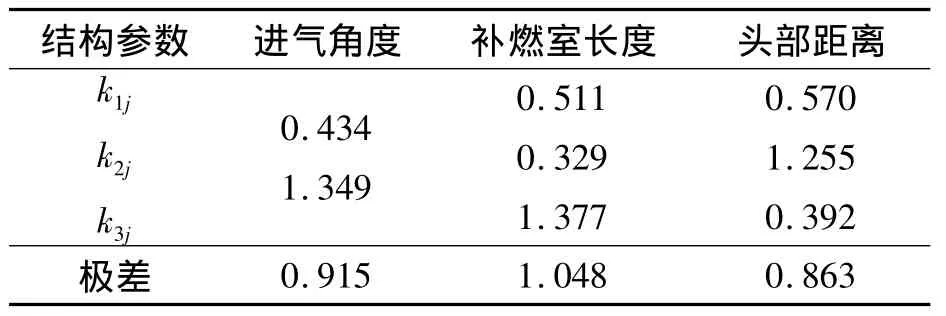

以各因素的不同水平为横坐标,以试验结果的均值kij为纵坐标,绘制因素极差趋势图,如图4所示。由极差趋势图可直观地看出,二次燃烧效率随补燃室头部距离变化最大,随空气入射角度变化最为缓慢。由于极差分析不能将试验中因试验条件改变引起的数据波动与试验误差引起的数据波动区分开来,因此需对试验结果进行方差分析,衡量各因素对试验结果的影响作用是否显著。对试验结果进行方差分析,显著性结果列于表5。由显著性检验结果可知,试验工况下头部距离对二次燃烧效率影响较显著,空气入射角度和补燃室长度对二次燃烧效率的影响作用有限。

图4 二次燃烧效率极差曲线Fig.4 Range curves of secondary combustion efficiency

表5 燃烧效率方差分析Table 5 ANOVA of combustion efficiency

2.2 点火延迟时间

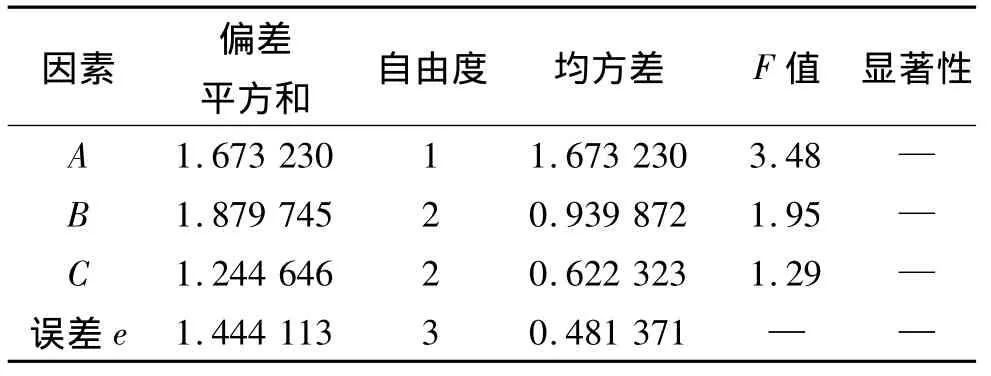

保证固冲发动机一次燃气在补燃室正常点火建压,缩短补燃室点火延迟时间,同样是发动机设计应考虑的因素之一。表6和表7给出了补燃室点火延迟时间的极差分析和方差分析结果。

表6 点火延迟时间极差分析Table 6 Range analysis of ignition delay time s

表7 点火延迟时间方差分析Table 7 ANOVA of ignition delay time

含硼富燃燃气能否快速点火建压主要取决于补燃室中能否营造一个较好的硼点火燃烧氛围。点火延迟时间极差分析表明,对固冲发动机补燃室点火延迟影响最大的结构参数是补燃室长度,其次是空气入射角度,最后是头部距离。对点火延迟时间来说,其值越小,补燃室点火性能越好。由此得出,空气入射角度、补燃室长度以及头部距离的优水平分别为45°、600 mm和80 mm。方差分析结果表明,在试验工况下,3种补燃室结构参数对补燃室点火延迟时间的影响作用均不显著。

3 结果分析

一般来说,增加补燃室长度,会相应增加颗粒相在补燃室的滞留时间,有利于提高二次燃烧效率。但当补燃室长径比超过一定值时,增加补燃室长度,对二次燃烧效率提升作用有限[8],且过长的补燃室长度会相应地增加散热损失。试验结果表明,补燃室长度过长或过短,都会造成二次燃烧效率的降低,存在一个合适的补燃室长度,使二次燃烧效率达到最高。从点火延迟时间看,600 mm和800 mm长度的补燃室结构点火延迟时间接近,短于400 mm长度的补燃室结构的点火延迟时间。这是由于一次燃气与来流空气掺混进行热量交换,降低了来流硼颗粒环境温度,而一次燃气中的气相组分燃烧积聚热量,提高硼颗粒环境温度,为其创造点火条件。在固冲发动机补燃室中,由于燃气流动速度较大,燃烧产物在补燃室中滞留时间很短,不利于热量积聚为硼颗粒迅速点火和补燃室建压创造条件。较短长度的补燃室与较长长度的补燃室相比,气相燃烧产物在其中积聚的热量更少,达到硼颗粒点火温度需要的时间更长,增加了点火过程中硼颗粒点火时间和补燃室点火延迟时间。

空气入射角度增大时,来流径向分量增大,有利于增强一次燃气与空气的掺混,但同时也加剧了一次燃气与来流的热量交换,增加了掺混损失及补燃室总压损失,不利于硼颗粒快速点火及发动机性能提升。试验结果表明,无论是二次燃烧效率,还是补燃室点火延迟时间,45°构型的发动机性能均优于60°构型。

补燃室头部距离是影响固冲发动机一次燃气与空气掺混、点火和燃烧的重要因素之一。头部距离较大时,头部存在明显的回流区,回流区内气相组分与空气剧烈掺混燃烧,提高一次燃气与来流交汇区温度,为一次燃气中硼颗粒点火燃烧创造条件,缩短补燃室点火延迟时间,这与实验结果一致。头部距离对二次燃烧效率的影响较复杂,影响趋势不明,需要进一步的研究分析。

方差分析结果表明,试验工况下,补燃室结构参数的改变,对补燃室点火延迟时间和二次燃烧效率的影响作用较小,总体呈现为固冲发动机二次燃烧性能对补燃室结构不敏感。这是因为实验所用的含硼推进剂配方采用较小粒度的硼颗粒,削弱了结构参数对补燃室二次燃烧性能影响的显著性。试验所用推进剂配方中硼颗粒粒度较小,在2~5 μm之间,一次燃气喷射效率较高,均在97.5%以上。同时,推进剂热力计算结果表明,一次燃气出口温度为1 840 K,基本上达到硼颗粒点火温度。综合这些原因,使得一次燃气即使在不同补燃室结构状态下,仍能和来流空气进行有效掺混,快速点火建压,并稳定燃烧,降低了二次燃烧性能对结构变化的敏感性。

补燃室结构参数只是影响二次燃烧性能的因素之一,若能与其他因素综合研究优化,对固冲发动机性能的提升效果会更加明显。比如,改进推进剂配方、优化配方中硼颗粒粒径级配,适当提高推进剂一次燃烧温度等措施,降低含硼富燃燃气在补燃室点火燃烧的阈值,缩短硼颗粒点火时间和补燃室点火延迟时间,提高燃烧效率。从总体设计出发,可适度降低二次燃烧性能对补燃室结构的敏感性,在保证稳定掺混燃烧的情况下,优化补燃室结构。比如,削弱补燃室长度变化对二次燃烧性能的影响,设计较短的补燃室长度,以减轻固冲发动机结构质量。

4 结论

(1)将补燃室点火延迟时间加入补燃室二次燃烧性能评价指标体系,与燃烧效率综合评价二次燃烧性能,丰富了固冲发动机二次燃烧性能评价手段。

(2)试验结果的极差分析表明,补燃室结构参数对二次燃烧点火延迟时间影响由强到弱依次为补燃室长度>空气入射角度>头部距离,对二次燃烧效率影响由强到弱依次为头部距离>补燃室长度>空气入射角度。

(3)适度降低补燃室二次燃烧性能对结构参数的敏感性,更有利于固冲发动机总体设计。

[1] 张炜,朱慧,方丁酉,等.冲压发动机发展现状及其关键技术[J].固体火箭技术,1998,21(3):24-30.

[2] Stowe R A,Dechamplain A,Mayer A E H J,et al.Modeling and flow visualization of mixing in a ducked rocket combustor[R].AIAA 98-3768.

[3] Hu Jian-xin,Xia Zhi-xun,Wang Zhi-ji,et al.Experimental investigation and numerical simulation of secondary chamber flow in SDR[R].AIAA 2004-3306.

[4] 胡建新,夏智勋,罗振兵,等.固体火箭冲压发动机补燃室内硼颗粒点火计算研究[J].含能材料,2004,12(6):342-344.

[5] 胡建新.含硼推进剂固体火箭冲压发动机补燃室工作过程研究[D].国防科技大学,2006.

[6] 高岭松,何国强,刘佩进,等.固体火箭冲压发动机补燃室掺混与燃烧流场数值模拟[J].固体火箭技术,2005,28(3):165-176.

[7] 李纲,何国强,孙振华,等.固冲发动机补燃室二次燃烧实验研究[J].固体火箭技术,2007,30(5):400-403.

[8] 许超,李进贤,冯喜平,等.补燃室长度对固冲发动机二次燃烧的影响[J].固体火箭技术,2007,30(4):292-295.

[9] 韩迎龙.基于正交设计的固冲发动机二次燃烧匹配研究[D].西北工业大学,2011.

[10] 侯化国,王玉民.正交设计法[M].长春:吉林人民出版社,1985.