铰接式抱罐车转向系统设计

柯友金

(中冶宝钢技术服务有限公司,上海200941)

抱罐车既是冶金企业用于转运和处理钢渣的专用特种运输机械,又是钢渣处理生产线上的主要生产设备,具有背罐、放罐、翻罐卸料、运输等功能。它与铁路等有轨运输相比,具有投资少、占地少、机动灵活、安全可靠的特点,促进了冶金制造行业的发展和进步。抱罐车实现了钢铁钢渣运输从轨道运输向无轨运输的转变,符合现代社会节能、环保的理念。

1 铰接式抱罐车的转向系统结构

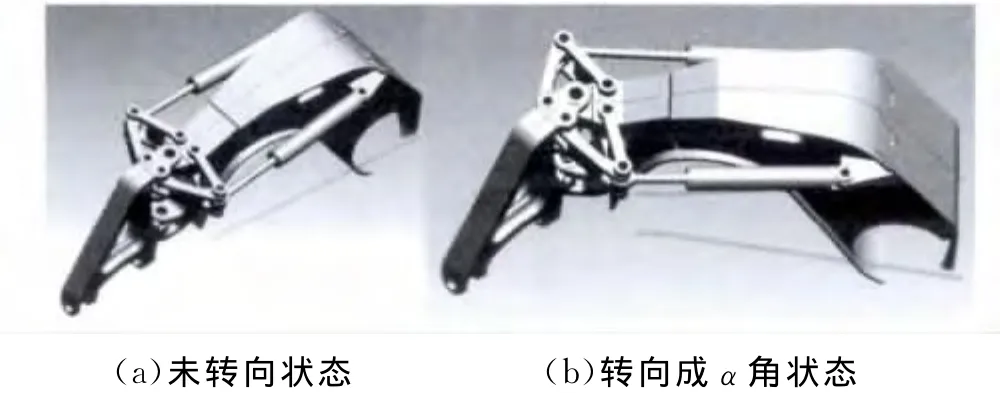

抱罐车按照车架结构可分为整体式、拖拉式、铰接式,按照吨位可分为35t、45t、60t、80t、100t等。铰接式抱罐车由前车架、中间鹅颈机构和后车架三部分组成(图1)。中间鹅颈机构由前鹅颈和后鹅颈组成,由中间立销轴相连,前鹅颈与前车架由卧销相连,后鹅颈与后车架焊接成为一体,并由转向油缸使前、后车架围绕中间立销轴完成左右转向动作,从而使车辆实现直线行驶或以不同的半径在地面上转向。

图1 中间鹅颈机构

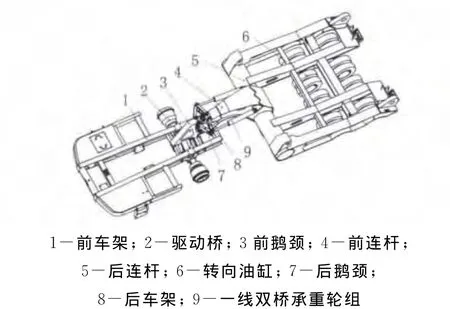

前车架装有发动机、变速箱、驱动桥,与中间鹅颈机构、后车架之间可以围绕卧销轴左右摆动±7°,即使车辆行驶路面坑洼不平,载有渣罐的后车架也能够保持平稳。后车架下部布置着一线双桥承重轮组,装有16只实心轮胎。铰接式抱罐车结构布置示意图见图2。

图2 铰接式抱罐车结构布置示意图

2 铰接式抱罐车转向系载荷计算

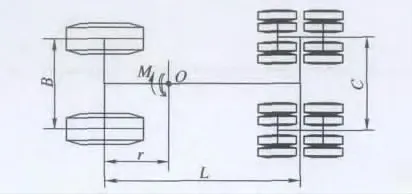

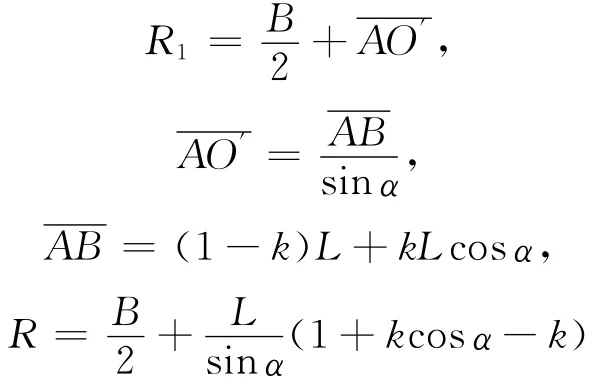

图3为铰接式抱罐车转向系载荷计算示意图,其中:B、C为前后桥的轮距,O点为前后车间的铰接点,r为前桥轮轴线至铰接点的距离,L为前后桥的轴距。

图3 铰接式抱罐车转向系载荷计算示意图

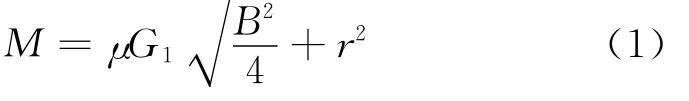

转向系应能保持底盘直线行驶的稳定性,并能根据要求灵活改变行驶方向。转向时,抱罐车运动的质量比转向车轮大很多,抱罐车转向阻力矩[1-2]

式中:M为相对铰接点转动时的阻力矩;B为前轮轮距;r为前桥轮轴线至铰接点的距离;G1为前桥载荷;μ为轮胎与路面之间的综合阻力系数(取0.1≤M ≤0.15)。

式(1)表示转向时前桥是绕固定不动的铰接点转动,也就是以后桥不动的工况作为确定计算载荷的状态。而μ是综合滚动及滑动两种成分的阻力系数,铰接点离前桥轴线愈远,应选用较大的μ值,此时侧向滑动的成分较大。

同时,根据经验公式计算,得转向阻力矩[3-4]

式中:M0为相对铰接点转动时的阻力矩;L为轴距,m;α为转向角,rad;η为效率;G1为前桥载荷;f为驱动轮上滚动阻力系数(取0.1≤f≤0.15)。

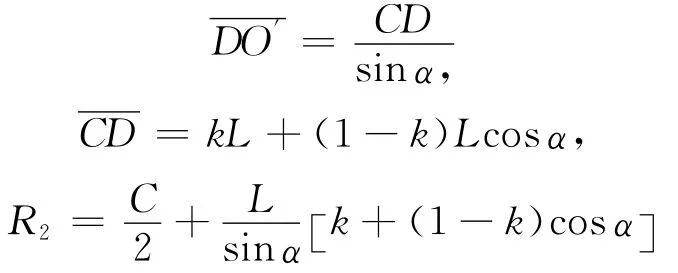

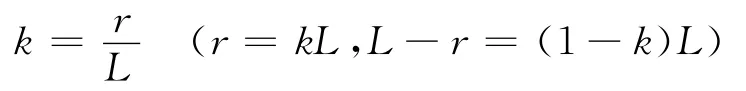

3 铰接式抱罐车最小转弯半径计算

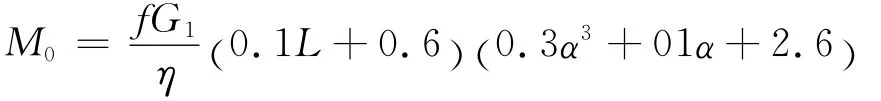

图4为铰接式抱罐车在水平面上稳定转向的示意图。在转向时通过前后车架绕其销轴相对转过一角度,使前后桥也相对转过同一角度,而前轮相对于前车架,后轮相对于后车架没有发生偏转,每一桥上两侧车轮转动平面始终保持平行。OA为转动轴线,由图4可知,前外侧车轮转向半径

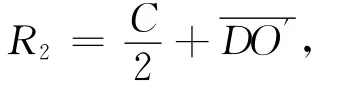

后外侧车轮转向半径

式中:B为前桥的轮距,m;C为后桥的轮距,m;α为转向角;L为前后桥的轴距,m;r为前桥轮轴线至铰接点的距离,m;k为铰接点距前桥轴线距离与前后轴距的比值,即[5]

图4 铰接式抱罐车最小转弯半径示意图

4 液压转向系统参数设计

液压转向系统的设计包括:分析系统设计要求,确定设计方案;初步拟定液压系统原理图;分析系统的工况,确定基本参数;计算和选择液压元件;完善液压系统原理图,确定系统元件布置图;验算分析液压系统性能;编写技术文件等[6]。

4.1 转向油缸

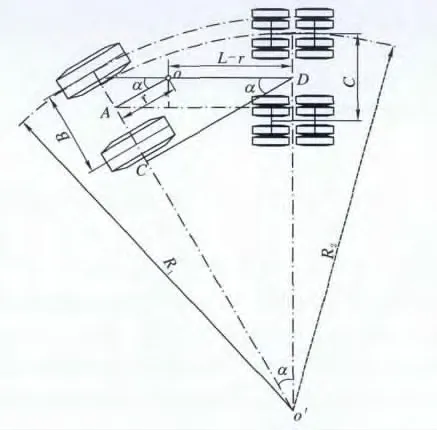

为了计算转向油缸的缸径、杆径、行程等主要参数,必须先计算转向力矩。如图5所示,转向力矩的大小前连杆作用力相对交接点O的力矩之和,转向油缸与前连杆相对后连杆的铰接点C、D的力矩之和为零。而转向油缸的作用力相对C、D点的力臂是随着转向角αi的大小而变化。A点为左转向油缸与后鹅颈的铰接点,B点为右转向油缸与后鹅颈的铰接点,G点为左转向油缸、后连杆与前连杆的铰接点,C点为左后连杆与后鹅颈的铰接点,E点为左前连杆与前鹅颈的铰接点,O点为后鹅颈与前鹅颈的铰接点,H点为右转向油缸、后连杆与前连杆的铰接点,D点为右后连杆与后鹅颈的铰接点,F点为右前连杆与前鹅颈的铰接点。

图5 转向油缸参数确定示意图

当车辆在转向油缸的作用力下向左转向αi时,右转向油缸、铰接点H围绕D点做圆周运动至H′,铰接点G围绕D点做圆周运动至G′,铰接点F围绕O点做圆周运动至F′,铰接点E围绕O点做圆周运动至E′。

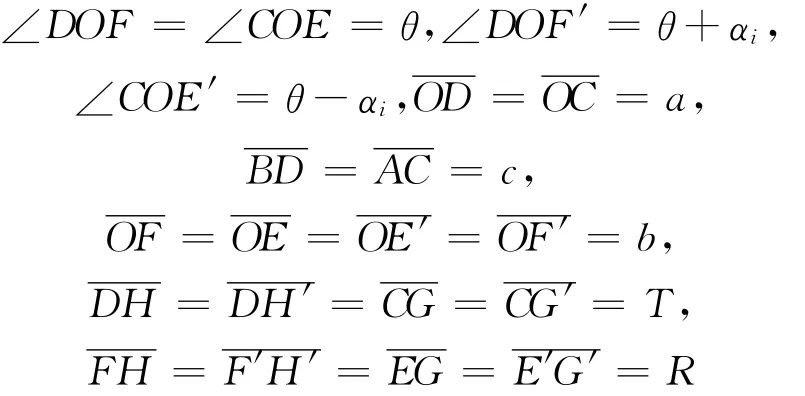

已知:

右转向油缸无杆腔的压力为F1,左转向油缸有杆腔的压力为F2,求解可得到:左转向油缸的作用力相对C点的力臂=L1;左前连杆的作用力相对C点的力臂=L2;左前连杆的作用力相对O点的力臂=L3;右转向油缸的作用力相对D点的力臂=L4右前连杆的作用力相对D点的力臂=L5;右前连杆的作用力相对O点的力臂=L6。

数值根据正弦和余弦定理来计算,或者直接在工程图上量取。

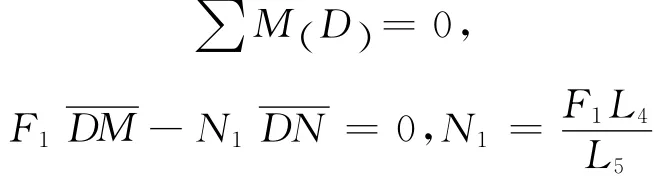

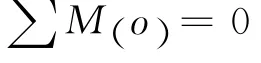

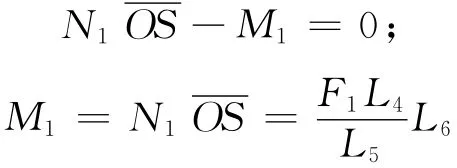

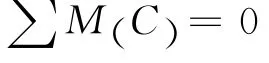

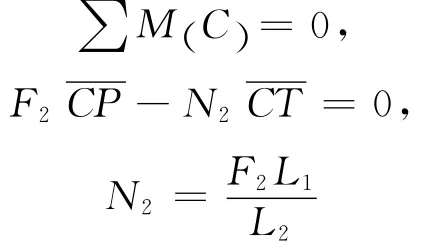

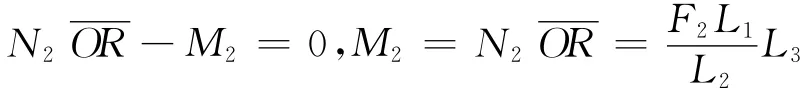

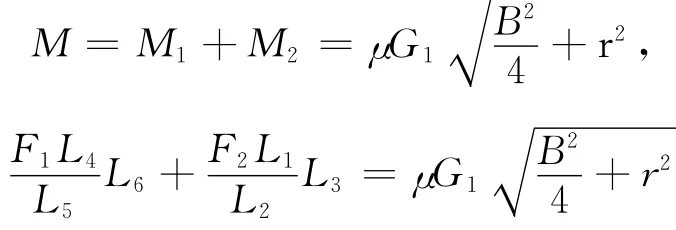

转向油缸在液压系统的作用下相对O点的转向力矩之和必须大于前驱动桥的转向阻力矩,才能实现车辆的转向。右转向油缸与右前连杆围绕D点做圆周运动,根据力矩平衡∑()M D=0,设定右连杆的作用力为N1,则有

右连杆与前鹅颈、车架组合体围绕O点做圆周远动,从而完成车辆转向动作。根据力矩平衡

设定右连杆能够克服的阻力矩为M1,则

根据右转向油缸的推算方法,同理可以推算出左转向油缸所产生的推力转矩。

左转向油缸与左前连杆围绕C点做圆周运动,根据力矩平衡,有

设定左连杆的作用力为N2,则

左连杆与前鹅颈。车架组合体围绕O点做圆周远动,从而完成车辆转向动作。根据力矩平衡

设定左连杆能够克服的阻力矩为M2,则

因此

4.2 转向油缸缸径和杆径

由于本车的转向油缸对称布置,当转向角αi最大时,转向力矩最小。根据《机械设计手册》选择液压油缸的速比,即可求出液压缸的作用力,忽略回油背压的影响。选取动载安全系数计算得出转向油缸的实际两腔作用力,依据液压缸的工作效率,则可以求得液压缸的缸径、杆径及行程[6]。

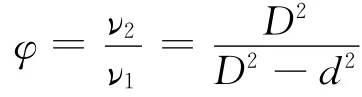

设定转向油缸的参数:D为缸径,mm;d为杆径,mm;S为行程,mm;P为转向液压系统工作压,初步取P=16MPa;η为液压缸的效率;φ为液压缸的速比,

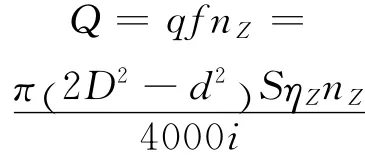

液压油缸相关计算公式:

即

实践表明,在许多动压的转向状态下,按理论计算转向油缸和转向压力可能导致转向压力不足。实践证明:在理论值的基础上再增加约5MPa,通常会得到令人满意的转向性能。

4.3 转向油缸行程

如图3所示,当转向角αi从初始位置转到最大位置时,右转向油缸伸长距离,左转向油缸缩短距离。故转向油缸总行程S=-,在实际确定最大行程时,可根据最大转向角的值进行计算,或者在工程图上直接量取。

4.4 转向油缸流量

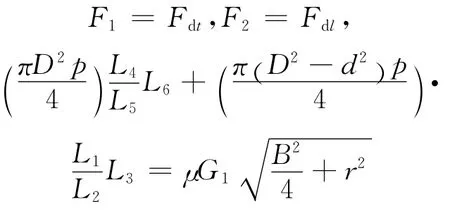

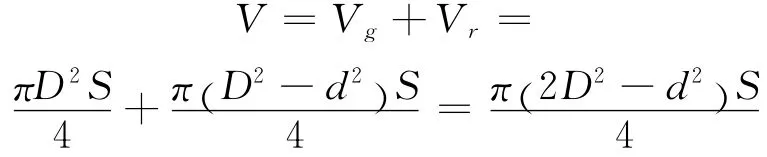

转向油缸转到最大行程位置时所需油液容积

4.5 转向器排量

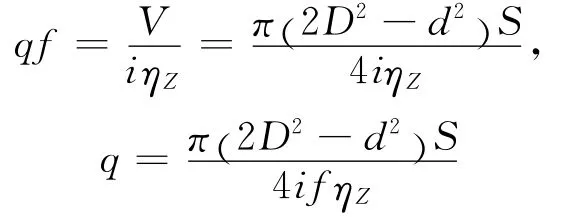

式中:q为转向器排量,m3;f为流量放大器放大倍数,取2、4、6、8、10、20,f =8;i为方向盘从锁定到锁定时所需圈数,取3≤i≤5;ηZ为转向器的容积效率 取ηZ=0.90。

4.6 转向泵的排量

转向泵的供油量为转向器的排量与转向器转速及放大器放大倍数的乘积。转向泵的实际流量与其排量、效率及转速有关。由于转向泵通过发动机驱动,所以转向泵的最大排量必须按发动机怠速时来确定。发动机的怠速取750r/min。转向泵必须满足整车在怠速工况下原地转向要求。

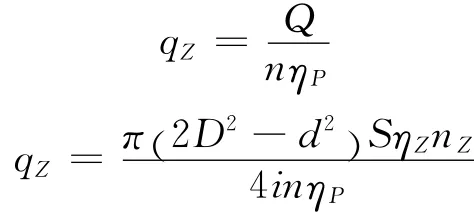

转向泵的供油量

转向泵的排量

式中:nZ为方向盘转速,取100~150r/min,而发动机怠速时取60r/min;ηP为转向泵的容积效率,取ηP=0.95;n为发动机怠速,n=750r/min。

[1] 蒋美华.工程铰接式车辆转向系的合理化设计[J].1996(02):4-9.

[2] 关景泰,严继东.铰接车辆转向油缸主要参数的理论分析[J].建筑机械2002(06):41-44.

[3] 董长雷,擎 宇.双液压缸铰接转向系统参数的确定方法[J].建设机械技术与管理,2008(07):97-98.

[4] 王国彪,李海涛.铰接式工程车辆转向能力的计算[J].矿山机械,1999(08):26-27.

[5] 刘 刚,张子达.铰接式车辆行驶稳定性的理论分析与数值计算[J].吉林大学学报,2004,34(03):367-372.

[6] 马永辉.工程机械液压系统设计计算[M].北京:机械工业出版社,1985.