大型环焊件表面感应淬火工艺技术研究

张 虎,张明庆

(武汉重型机床集团有限公司技术研究院,湖北 武汉430205)

武汉重型机床集团有限公司某大型环形焊接件(转环)属某航空航天关键焊接设备上的关键零件,主要起连接、回转与支承作用,具有很高的刚性要求,在受较大的外部作用力的情况下能保持自身的尺寸和精度的稳定性。同时,转环的外圆、内腔等处装配着轴承、齿圈、压环及楔块等零件,在工作时会与转环发生相对运动并传递外部载荷,这就要求其接触部位具有较高的强度和耐磨性。设计上采用30CrMnSiA高强度合金钢板材焊接而成,30CrMnSiA是含碳0.28%~0.34%、含铬0.8%~1.1%、含锰0.8%~1.1%、含硅0.9%~1.2%的高强度、高韧性合金钢,淬透性较高,焊接性能较差,在军工和航空航天领域使用较多,一般热处理工艺为调质处理。

国内外没有相关资料可以借鉴,为了保证产品质量,从工艺原理特性、工艺参数、淬火感应器的制造、变形控制等几个方面展开研究并进行相关试验,得出了合理的热处理工艺参数指导生产。

1 30CrMnSiA大型环形焊接转环的零件结构

转环材料为30CrMnSiA,毛坯为焊接件,最大外圆尺寸4 500mm,最小内孔尺寸3 500mm,高度670mm,重9.8T,外形尺寸见图1。其技术要求为:槽部内外面及安装轴承部位要求硬度35~40HRC,淬硬层深度大于5mm,淬火面交接处允许10~15mm软带。由图纸可以看出,淬火部位壁厚较薄,淬火后变形较大,且淬火面上有2条环形焊缝。

图1 转环示意图

2 工艺特性分析

根据转环图纸分析,30CrMnSiA钢大型环形焊接件表面感应淬火存在诸多困难:1)淬火面上有2条环形焊缝和4条纵向焊缝,焊缝区及其周围热影响区的组织与基体不一样,且应力较大,在淬火时焊缝部位易开裂;2)30CrMnSiA奥氏体化温度为830℃,连续淬火温度一般为910℃~930℃,与常用材料表面淬火温度相比温度较高,目测不易分辨温度;3)环形焊接转环直径达到4 500mm,重量达到9.8T,一般设备回转直径和承重不够。

针对以上工艺中存在的技术难点,拟采用聚乙烯醇水溶液和气冷的方式进行淬火对比试验,得出最佳的冷却方式,然后通过试验选择合适的淬火温度,既保证能淬硬,又保证焊缝处不开裂,并在转环正式淬火前试温,确保能达到淬火温度,操作者适应目测高温之后再对转环进行淬火。针对数控淬火机床承重和回转直径不够的难题,借助数控镗床上的高精度回转工作台带动零件旋转,在数控淬火机床变压器上安装感应器实现淬火。

3 30CrMnSiA钢大型环形焊接件热处理工艺

3.1 去应力处理

转环淬火面上有2条环形焊缝和4条纵向焊缝,焊缝区应力较大,易引起淬火开裂,工艺流程设计为:焊接—去应力处理—粗加工—去应力处理—半精加工—淬火—回火—精加工。即焊接完后进行一次去应力退火,消除焊接应力,半精加工后再进行一次去应力退火,最大程度地消除零件残余应力,减小淬火开裂的风险。去应力退火在空气电炉中进行,设备控温精度±1℃,保温时各温区温差小于5℃,去应力工艺曲线如图2所示。试验证明,采用图2去应力退火曲线可以消除90%以上的内应力。

图2 去应力退火曲线

3.2 淬火温度和回火温度的选择

由于感应加热速度快,奥氏体转变在较高温度下进行,在一定的加热速度范围内,临界点随加热速度的增加而提高。图3为快速加热条件下非平衡的Fe-Fe3C状态图[1]。由图3可以看出,相变点 Ac3及Accm在快速加热时均随着加热速度的增加而向高温移动。但当加热速度达到某一范围时,所有亚共析钢的转变温度均相同。由于感应加热一般不进行保温,为了在加热过程中能使先共析铁素体(亚共析钢)等游离的第二相充分溶解,这些都要求感应加热表面淬火采用较高的淬火加热温度。一般感应加热淬火温度比普通加热淬火温度高30℃~200℃[2]。30CrMnSiA 奥氏体化温度为830℃,普通加热淬火温度为880℃~900℃,感应加热淬火温度初步选为910℃~930℃。

表面淬火后必须及时回火,淬火与回火的时间间隔一般不超过4h。零件淬火后存在较大的热应力和组织应力,如果不及时消除这些应力,就会进一步扩展;而这种应力又往往分布在尖角、缺口、孔眼等部位,形成应力集中。应力的集中和扩展,会使零件变形和开裂,所以应当及时消除应力。30CrMnSiA在250℃~380℃及450℃~650℃范围内回火时有回火脆性[3],因为Cr、Mn促进Sb、Sn、P等杂质元素向原奥氏体晶界偏聚,且本身也偏聚,从而降低了晶界的断裂强度,产生回火脆性,所以在上述温度范围内回火时应快冷。根据30CrMnSiA回火温度与硬度的关系,选择回火温度为500℃,保温4~5h。由于零件尺寸较大,采用油冷或水冷的方式难度较大,因此工艺上采用风冷的方式,加快零件冷却。

图3 在快速加热条件下非平衡的Fe-Fe3C相图

3.3 淬火介质

转环要求环形平面感应淬火,因为直径较大,选择连续加热喷淋冷却的淬火方式。30CrMnSiA属于低碳合金钢,在合金元素Cr、Mn的作用下,其淬透性比普通碳素钢有了很大提升。连续淬火普遍采用水作为冷却介质,但由于30CrMnSiA淬火温度较高,淬透性较好,喷水冷却时零件变形和开裂倾向性较大,选取性能比较温和的0.2%的聚乙烯醇水溶液作冷却介质,聚乙烯醇水溶液的冷却能力随浓度增大而降低,通常使用浓度为0.05%~0.30%。

3.4 淬火感应器设计

感应器通常根据零件的形状和大小设计,将14mm紫铜管用拉方工装制成截面12mm×10 mm的方铜管,然后进行弯形、开孔后与紫铜板焊接而成。为了提高加热效率,采用导磁体减少磁力线的逸散,它是平面与内孔的感应加热不可缺少的附件。此外,它还进一步强化外表面的加热和局部加热,改善复杂形状工件加热区磁场分布,以获得均匀的温度分布[4]。根据导磁体的驱流作用,将其卡装在铜管上。导磁体的材料通常有两种:铁氧体和硅钢片,选用硅钢片。为了防止使用中发热,硅钢片厚度以不大于0.2mm为佳。淬火感应器上钻有与底面成45°、1.5mm的斜孔,孔间距为3mm,喷水孔不能与淬火面垂直,否则会产生淬火液倒流,严重影响连续加热效果。喷水孔与淬火面呈一定角度,从而实现连续加热,连续淬火。

3.5 工艺规范

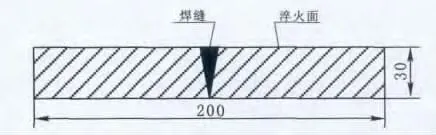

为了验证工艺参数选择的正确性,采用与转环相同的焊接工艺将30CrMnSiA的板件焊接成试验板,尺寸为200mm×70mm×30mm,中间有一条焊缝,形状见图4。

图4 试验板

880℃和910℃淬火,并配合聚乙烯醇水溶液和气冷的方式冷却,进行正交试验,试验结果见表1。对910℃淬火,0.2%聚乙烯醇水溶液喷淋冷却的试验板进行500℃回火,保温2h后水冷,检测表面硬度HRC35-40,切片用硬度检测法检查层深,淬硬层深约6mm,均满足了设计图纸要求。根据试验结果,设计了转环的工艺规范。转环工艺规范:加热设备为卧式淬火机床,数控回转工作台,350kW IGBT电源;淬火温度为910℃~930℃;冷却介质为0.2%聚乙烯醇水溶液;输出功率为80~100kW;加热频率为8kHz。

表1 正交试验参数及检测结果

数控淬火机床变压器上安装连续淬火感应器,感应器不动,零件装卡在数控回转工作台上,数控回转工作台旋转带动零件旋转,保证淬火速度4~5 mm/s,从而实现连续淬火。起步与接头是回转类零件连续淬火的关键,起止端和终止端重叠的情况下局部易产生拉应力,其值若超过该处材料的抗拉强度,则产生所谓的交接裂纹。根据零件的服役条件,要求过渡区越小越好,开始加热时,在4s内达到淬火温度,然后转环按5mm/s的速度旋转,当旋转一周后,终止淬火点超过起始淬硬区10~15mm时,立即切断电流,然后使数控回转工作台快速旋转,并强烈喷射淬火液。按照这种方法,热影响区小,硬度降低少,不易产生裂纹,完全能够满足图纸规定的技术要求。

3.6 变形控制

对于大型转环表面淬火产生的变形,应从三个方面控制:1)从整个工艺流程来加以分析和考虑。转环的毛坯为轧制板件,经过卷弯焊接而成,焊接过程中会产生较大的焊接应力,在机械加工过程中,切削余量相当大,产生的机加应力也很大,如果没有去应力处理,在最后的表面淬火中会产生相当大的变形。因此,在精加工转环前安排了两次去应力退火,即焊接完成后,进行一次去应力退火,粗加工后再进行一次去应力退火,这些措施对减少变形有很大帮助;2)从淬火工艺参数控制,比如选用较低的临界淬火温度、均匀的淬火速度和较高的回转精度,保证淬火面与感应器之间距离不变等;3)从工装方面考虑。利用装卡工装将淬火面相对固定,提高零件刚性,减小变形。另外,表面淬火的转环留有一定加工余量,在淬火完成后通过磨削来消除热处理变形。

采用上述三方面措施,转环表面淬火完成后,临床打表检查,变形量小于0.5mm,满足工艺要求。

4 结论

30CrMnSiA钢大型环形焊接件在焊后应进行去应力退火处理,在加工过程中应进行第二次去应力退火,这样可以有效降低零件残余应力。利用高精度数控回转工作台带动零件旋转,保证淬火表面与感应器之间的间隙不变等措施,可减少表面淬火过程中的变形。对于30CrMnSiA合金钢焊接件,表面淬火温度宜控制在910℃~930℃,连续淬火采用0.2%的聚乙烯醇水溶液喷淋冷却,可有效防止淬火裂纹产生。

[1] 井口信洋.感应热处理[J].日本金属学会志,1975,39(1):3.

[2] 夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,1986.

[3] 苏 静,彭二宝,袁 华.35CrMnSiA钢热处理工艺研究[J].热加工技术,2013,42(20):25-29.

[4] 石 霖,朱兆良.兵工金属材料热处理手册[M].北京:兵器工业出版社,1991.