纳米自组装催化剂对催化裂化混合油抗结焦性能的研究

甄晓波, 王鼎聪, 丁 巍,3, 赵德智, 曹祖宾*

(1.辽宁石油化工大学石油化工学院,辽宁抚顺113001;2.中国石化抚顺石油化工研究院,辽宁抚顺113001;

3.中国石油大学(北京)重质油国家重点实验室,北京102249)

在世界经济快速发展的今天,人们对油品的需求量日益增加。随着世界范围石油的重质化和劣质化,促使各国不断加大对石油的加工深度[1]。另一方面,由于人们对环保意识的逐渐增强,使得石油炼制工业必须继续走深度加工的道路,大力发展加氢技术。加氢精制加工主要要求硫、氮和芳烃含量达标,因为在重质油加氢过程催化剂易生胶积碳,活性下降,因此开发适合含较高硫、氮和芳烃重质油的催化剂在加氢领域就显得尤为重要。

目前世界上对重质油的处理主要采用催化裂化处理,而催化裂化所用原料是各种渣油。由于渣油中富含金属、结焦的胶质和沥青质,这些高芳烃含量的组分是胶质的前驱体,如何降低前驱体的结焦速度及将其转化为轻质组分是目前世界研究热点[2]。渣油加氢处理是催化裂化原料改质的重要处理方法,固定床渣油加氢目前存在的主要问题是催化剂床层出现热点而被强制停工换剂,缩短催化剂的使用周期。而这种热点生成主要是来源于催化剂的结焦,所以目前世界各大石油公司都在积极寻找降低催化剂结焦速度的方法[3]。

由于分散效果的不同,担载在高比表面积载体上的催化剂活性金属在反应过程中,会改变载体孔道内的扩散阻力进而改变催化活性中心反应物的浓度,影响催化活性。所以研究活性金属的分布是发挥催化剂效能的最直接手段[4]。金属的分布与载体的孔结构有直接的关系,重油中含有大量的多环芳烃等大分子化合物,如果孔径小,阻碍反应分子向内表面扩散,同时也会阻碍反应生成的产物向外部扩散,就容易裂化结焦堵塞孔口,使整个孔道失去作用。因此,选择合适的孔结构,特别是孔径大小和孔分布对于重油加氢催化剂的制备是至关重要的。一般工业上重油加氢处理过程广泛应用的氧化铝载体催化剂的孔径集中在3~10nm,孔容在0.75mL/g左右。加氢精制(处理)技术的核心是催化剂,而载体性能是制备优良加氢处理催化剂的关键[5]。制备的载体的孔道结构直接影响催化剂活性的发挥。

最近,本课题组研究发明一种二次纳米结构自组装氧化铝催化剂载体具有210m3/g的比表面积,孔隙率高达88%~93%,平均孔径高达17~57 nm。介孔分子筛都具有外表面孔壁结构,但用一次纳米自组装方法是无法合成出比理论值高出1倍多的具有2.7cm3/g孔容,高达93%孔隙率的介孔材料的[6]。这种载体具有合适的孔道和良好的金属分散效果。本文用芳烃含量高、易结焦的催化柴油和催化裂化的重循环油为加工原料,用二次纳米自组装大孔氧化铝为载体,采用负载钼镍的纳米催化剂,对不同担载量的催化剂孔道结构和金属分布进行表征。并比较了纳米催化剂及工业应用的催化剂对催化裂化混合油的脱硫、脱氮和脱芳烃性能,来考察纳米自组装催化剂的抗结焦性。

1 实验部分

1.1 试剂和原料

聚异丁烯(化学纯),马来酸三乙醇胺酯(化学纯),自制150HVI润滑油基础油(工业品),去离子水,磷酸(化学纯),MoO3,碱式碳酸镍(化学纯),硼酸(化学纯),九水硝酸铝(化学纯),尿素(化学纯)。

1.2 催化剂载体及催化剂制备

搅拌条件下,将1 mol/L 九水硝酸铝和1~5 mol/L尿素混合加热至100 ℃,缓慢加入至同样加热到100℃的0.07~0.2mol/L的润滑油基础油和0.001~0.01mol/L聚异丁烯马来酸三乙醇胺酯混合物中,形成超增溶胶团,得到一级超增溶胶团自组装体,100 ℃反应3h,产物经水洗和干燥,得到二级纳米自组装体压条成型,150 ℃烘干,600 ℃焙烧,得到大孔容氧化铝载体。将二级纳米自组装载体采用分步共浸法均匀浸渍钼镍磷溶液,然后110 ℃烘干,450 ℃焙烧,得到本实验纳米自组装Al2O3加氢处理催化剂。

1.3 催化剂活性表征

AUTOPORE II 9220 压汞仪,美国麦克公司生产ASAP2405型吸附仪,用汞和N2物理吸附法来分析孔容、孔径、BET 比表面积。日本生产JSM-6301F型扫描电镜,加速电压20kV,用于观察纳米自组装体的外貌及粒子的大小。荷兰生产TECNAI20型透射电子显微镜,最高放大倍数100万倍,用于观察纳米自组装体颗粒形貌和负载金属分散状况以及粒径大小及分布状况。在日本理学生产D/2500 型X-射线衍射仪上测出样品XRD 晶相结构,光源Cu-Kα射线波长1.54nm,管工作电压和 电 流 分 别 为 40 kV 和 80 mA。 美 国Micromeritics公司Auto Chem 2910型全自动化学吸附分析仪进行程序升温还原(TPR)测定,用于催化剂还原性质表征。

1.4 催化剂活性评价

加氢反应在高压微型反应器中进行,催化剂体积为15mL。进行反应前先用质量分数2%的CS2煤油进行预硫化,230 ℃预硫化4h,360 ℃预硫化8 h。在压力7 MPa,反应温度360 ℃,氢油体积比600∶1,体积空速1.5h-1条件下,对镇海催化裂化柴油和催化裂化循环油以体积比1∶2的比例配成的混合油进行催化剂脱硫、脱氮、脱芳烃的抗结焦性能评价。

2 结果与讨论

2.1 催化剂载体及催化剂样品表征

2.1.1 二级纳米自组装氢氧化铝载体的形成机理二级纳米自组装氢氧化铝是静态纳米自组装的过程。二级纳米自组装氢氧化铝的机理是:在超增溶胶团中,氢氧化铝的前驱物铝盐与碱性物质发生了中和反应,形成了含结晶水的氢氧化铝沉淀,立即与表面活性剂的亲水基团形成了强的吸附,进而形

成了纳米自组装粒子。含水氢氧化铝与表面活性剂的亲水基团羟基形成了新的亲水基团,这种新的亲水基团中含水氢氧化铝之间进行缩合反应.二级纳米自组装氢氧化铝自组装成线状一次纳米粒子,在不同的体积平衡值作用下,线状纳米粒子进一步自组装成更大的球状纳米粒子或棒状二次纳米粒子[7]。

2.1.2 二级纳米自组装氢氧化铝载体的表征 按照制备方法步骤将得到的催化剂载体进行表征得到的物化性质如表1所示。

表1 二次自组装催化剂载体的物化性质Table 1 The properties of secondary nano self-assembly catalysts support

由表1可以看出,用二级纳米自组装方法得到的催化剂载体比表面积170~216 m2/g,并且平均孔径在10nm 左右,大部分的孔都在10~100nm,由此可以得到一种高比表面积、大孔道载体。这对后续合成大孔道催化剂提供了很好的基础。

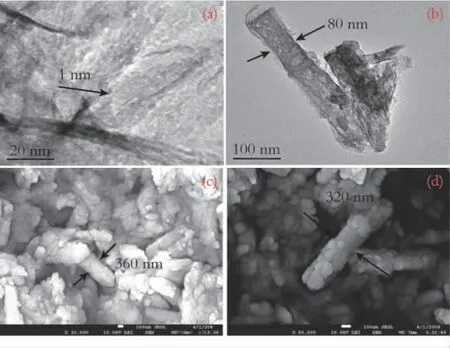

在超增溶胶团中,硝酸铝与氨中和后形成了含有纳米氢氧化铝与模板剂的二级纳米自组装氢氧化铝。图1(a)是经过水洗、干燥,用乙醇分散在碳膜上的高分辨透射电子显微镜,线状纳米粒子形成了平行的片状聚集体,二级纳米自组装氢氧化铝可以分散在乙醇溶剂中,在碳膜上重新自组装成片状聚集体。图1(b)是两个孤立的80nm 的棒状纳米粒子。水洗过的二级纳米自组氢氧化铝经过干燥后,在脱出部分水后,粒子都已经聚集,形成棒状、片状纳米自组装体。二级纳米自组装氢氧化铝主要是由棒状和片状粒子组成,同样得到了扫描电子显微镜的证明。图1(c)、(d)为SEM 电镜下的氧化铝载体,可以清楚的看到呈棒状结构,外径为300nm 左右,均匀分布的催化剂载体。

图1 二级纳米自组装氧化铝的SEM 和TEM 图像Fig.1 SEM and TEM images of the secondary nano self-assembly catalysts support

二级纳米自组装方法制备的催化剂载体,可以达到较高的强度,又可以保证很高的孔容,使纳米自组装体形成了框架结构。这种框架结构与介孔分子筛的结构有很大的不同,它没有固定的外表面,形成的孔道从纳米级到微米级,是具有一定分布的高强度大孔容的结构[7]。这就为制备优良的催化剂创造了条件。

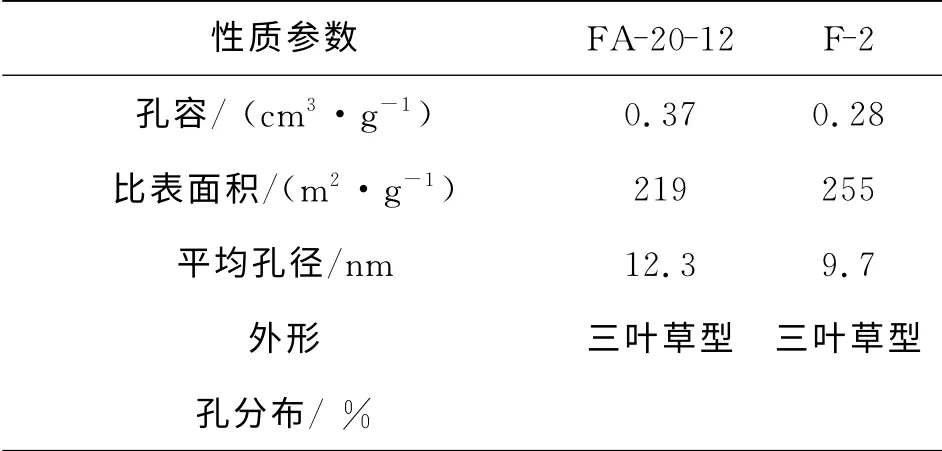

2.1.3 催化剂FA-20-12与参比催化剂F-2的物化性能 制备得到氧化铝载体后,经过浸渍,烘干,焙烧后,得到所需要的催化剂,对其进行表征,得到的物化性能与参比催化剂进行比较,比较数据如表2所示。载体制备出FA-20-12催化剂具有大孔容、孔径、较高比表面积和低堆积密度的特点。大孔形成是载体在纳米自组装合成氢氧化铝成型后,有机物经过高温焙烧从纳米氢氧化铝粒子上脱出所产生的[8]。

表2 二次纳米自组装催化剂及参比催化剂的物化性质Table 2 The properties of secondary nano self-assembly catalysts and reference catalyst

续表2

表2数据表明,FA-20-12与工业用催化剂F-2的比表面积分别为219、255m2/g,参比剂的比表面积大于所制备的催化剂,但是FA-20-12堆积密度小,单位体积比表面积小。在单位体积比表面小的FA-20-12能制备出重量比表面积分别为219m2/g催化剂,是因为催化剂在浸渍后又加入了表面改进剂,由于表面改进剂的作用,在烘干过程中活性金属能够迅速地、多层均匀地分散在载体的内外表面,并形成纳米粒子,使得比表面积大大增加。

由表2中也可以发现,制备催化剂和参比催化剂含金属质量分数分别为18.3%、29.4%,堆积密度分别为0.43、1.05g/cm3由此可以计算得单位体积反应器中参比剂金属质量分数约为制备催化剂金属质量分数的4倍。

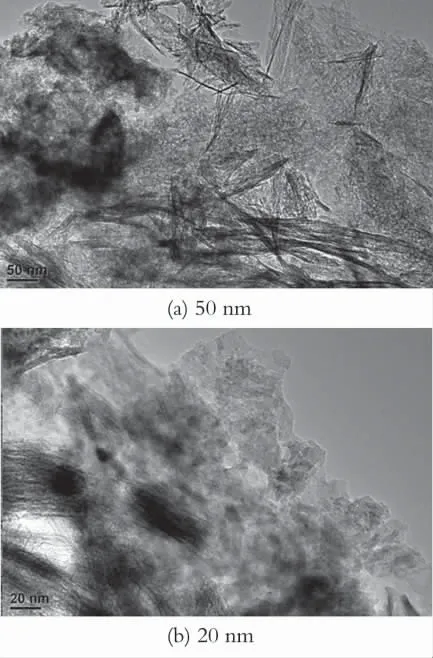

2.1.4 TEM 表征 图2给出FA-20-12催化剂透射电镜的微观图像(50nm 和20nm),由图像可以形象的观察到,催化剂有明显的有序孔道,孔道周围有黑色的晶粒,比较均匀地分散在孔道内部和周围,这些颗粒就是活性组分晶粒,它们以不连续的、多层的方式均匀分散在较大比表面积的大孔氧化铝载体的内外表面,形成大片的晶片区。这些晶片有很多突起和棱角,这些位置就是反应物易于反应的位置,同时也是易于出现热点的位置。如果这些位置活性组分分散不均匀使得反应在这个位置容易发生聚合反应,使反应物结焦,影响后续反应物在此继续反应。

2.1.5 XRD 表征 通过XRD 对催化剂进行晶相结构的分析。从图3中可以看出,在10°~80°的广角XRD 范围内,样品分别在2θ 为37.59°,45.84°和67.00°出现了3个较为宽化的谱峰,分别对应着γ-Al2O3的(311)、(400)和(440)晶面的特征衍射[9]。其晶面间距d 值均与JCPDS所列d 值相一致,属于立方晶系[10]。分别在2θ 在27.3°处是MoO3的特征吸收峰,峰型较宽,说明Mo物种的活性组分的结晶度稍差,有非晶态物质存在;2θ 在18.5°处有一小峰也为MoO3的衍射峰,此处无峰,说明Mo物种向高能级扩散或催化剂中存在无定形或非晶态粒子[11]。

图2 FA-20-12催化剂的TEM 照片及粒径分布Fig.2 TEM images and particle size distribution of the catalysts

图3 不同催化剂的XRD 谱Fig.3 XRD patterns of the difference catalysts

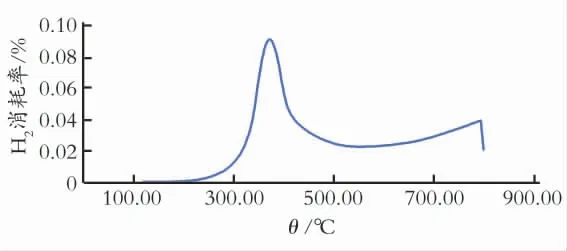

2.1.6 TPR 表征 TPR 是指在程序升温过程中,使催化剂被还原。图4提供了负载型金属催化剂在还原过程中,MoO3与NiO 之间或此两种金属氧化物与载体之间相互作用的信息。可以看出两种氧化物发生了固相反应,氧化物的性质发生了变化[12]。说明焙烧完成后生成了NiAl2O4、NiMoO4等晶体。这与XRD 测试结果相一致。

利用TPR 谱图能够有效地看到负载的MoO3与NiO 还原时的耗氢量,大部分金属氧化物在450℃已经被还原,说明其还原反应比较容易。并且显示金属氧化物与载体之间具有强烈的相互作用,以及金属在载体表面分散性良好。此外,图4可以看出两活性组分氧化物的还原性质发生变化,说明此双组分金属催化剂在其氧化物前驱体制备中的加热分解中,这两种氧化物相互发生作用(或部分发生作用)[13]。

图4 FA-20-12催化剂的TPR 谱图Fig.4 TPR patterns of the catalysts FA-20-12

2.2 加氢性能评价

实验用原料油为催化裂化柴油和催化裂化柴油循环油按体积比为1∶2混合制得的。其具体性质见表3。

表3 原料油的性质Table 3 The properties of the feedstock

由表3可以看出原料油是一种高硫,高芳烃的劣质原油。其芳烃多为三环以上多环芳烃。文献[14]的研究指出,焦含量是随着苯环上取代烷基的碳原子数目增加而增加,且其增加量是随着苯环上取代烷基数目的增加而增加的,并且芳烃环数越多结焦可能性越大。原油中的这些多环芳烃也是造成催化剂结焦的主要大分子化合物,这使得劣质柴油对于加氢催化剂有更高的要求。

在微型加氢反应装置上,反应温度为360℃,压力为7MPa,氢油体积比为600∶1,体积空速为1.5 h-1的实验反应条件下,用制备的Al2O3催化剂和参比催化剂F-2对混合原料油进行50h加氢脱硫、脱氮及脱芳烃性能的评价,对比实验结果见图5及表4。

图5 FA-20-12催化剂与参比剂F-2的对比Fig.5 The contrast of catalysts FA-20-12 and reference catalyst F-2

表4 催化剂的加氢性能评价数据Table 4 The evaluation data of performance of catalysts hydrogenation

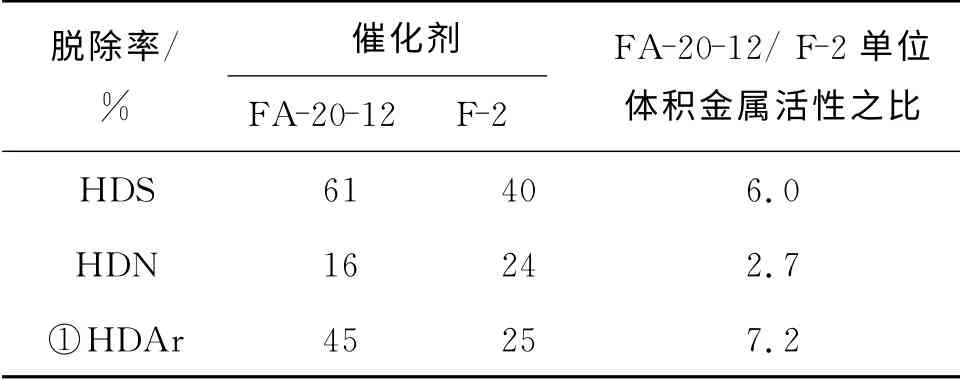

通过图5及表4可以看出,制备的二类活性中心纳米催化剂的脱硫率(61%)好于参比工业催化剂脱硫率(40%);脱氮率(16%)低于参比剂脱氮率(24%);但对多环芳烃(四环、五环)的脱除率(45%)远远大于参比剂(25%)。从堆积密度和重量金属含量可以计算出单位体积活性金属含量,由此来考察单位体积金属脱杂质活性,其脱硫性能FA-20-12约是F-2的6.0倍,脱氮性能约是它的2.7倍,脱多环芳烃性能约是它的7.2倍。

依据普遍承认的连串反应机理的观点[15],催化剂表面上焦炭的形成是烃类无规则缩合及聚合反应的结果,随着反应的进行,烃类逐渐形成环状结构,并相互结合在一起。在这一过程中,随着轻质烃的逸出,焦炭组成中氢含量逐渐减少,直至形成类似石墨的结构。因此,焦炭本身可以看成是一种高分子缩合产物,它包括从胶质、沥青质到碳化物,直至石墨状沉积物。事实上,这类混合物的真正化学组成是很难准确测定的[16]。结焦过程跟多环芳烃和胶质有一定关系,其中实验数据显示制备的催化剂对多环芳烃脱出率要远远好于参比剂,这是因为混合油与活性组分在适合的大孔道中进行反应,多环芳烃能顺利进入孔道中,反应完后,得到的小分子生成物也能顺利从孔道中扩散出来,由此提高了催化剂的抗结焦性能。

3 结论

(1)利用二次纳米自组装方法得到的催化剂载体具有大孔容、高比表面积、金属分散性好的特点。由此载体制备的催化剂FA-20-12 孔容为0.37 cm3/g、平均孔径12.3nm,比表面积219 m2/g,活性组分在载体上进行多层分散,活性中心高度分散,数目增加,催化活性提高。

(2)反应器单位体积催化剂FA-20-12的金属质量分数约为参比催化剂F-2的1/4的条件下,加氢脱硫性能好于参比工业催化剂;脱氮性能略低于参比剂;但对多环芳烃(四环、五环)的脱除率远远大于参比剂;并且制备的催化剂反应时并没有生成太多的胶质。FA-20-12催化剂单位金属脱硫性能约是F-2的6倍,脱氮性能约是它的2.7倍,脱多环芳烃性能约是它的7.2倍。制备催化剂堆积密度低,用的活性金属少,活性非常高。由此得到制备催化剂的抗结焦性能优于参比催化剂。

(3)制得的大孔道催化剂FA-20-12经过加氢评价其抗结焦性能比参比剂高,原因是FA-20-12具有的大孔道利于石油大分子的扩散,使其孔道及表面不易结焦。并且催化剂中金属含量少,分散度高,减少导致结焦的热点的生成。

[1] 刘坤,刘晨光,李望良.Mo-Ni-P 柴油加氢精制催化剂的研制[J].石油学报,2001,17(5):80-86.

[2] 张庆武,桑希勤,赵野.柴油加氢催化剂的研究[J].工业催化,2005,13:8-90.

[3] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:641-658.

[4] M.莫尔比代利,A.加夫里迪斯,A.瓦尔马.催化剂设计[M].北京:化学工业出版社,2004.

[5] 温钦武,沈健,李会鹏,等.Co-Mo/SBA-15 柴油加氢脱硫研究[J].化学工业与工程,2009,26(2):128-131.

[6] 王鼎聪,刘纪端.一种加氢脱氮催化剂及其应用:CN,101890383A[P].2010.

[7] 王鼎聪.纳米自主装合成大孔容介孔氧化铝[J].中国科学B辑,2009,39(5):420-431.

[8] Wang Dingcong.Large pore volume mesoporous aluminum oxide synthesized via nano-assembly[J].Sci.China Ser.BChem.,2009,52(12):2106-2113.

[9] 李波,邵玲玲,氧化铝.氢氧化铝的XRD 鉴定[J].无机盐工业,2008,40(2):54-57.

[10] Haro P E,Rvdigue T.Crystallization of nanosized titania particles prepared by the sol-gel process[J].J Mater Res.,1994,9(8):2101-2108.

[11] Radostina Palcheva,Luděk KALUZA.NiMo/γ-Al2O3catalysts from Ni heteropolyoxomolybdate and effect of alumina modification by B,Co,or Ni[J].Chinese Journal of Catalysis,2012,33(6):952-961.

[12] 马福泰,楼辉.程序升温还原法研究负载型金属催化剂的还原过程[J].催化学报,1984,1(1):5-10.

[13] 韩森.用程序升温还原法对双金属催化剂性能研究[J].实验技术及管理,2000,17(4):25-27.

[14] 张国泰,支玉珍.苯及其衍生物在AF-5分子筛催化剂上的结焦规律和机理研究[J].石油化工,1985,14(10):572-578.

[15] 李承烈.催化剂失活[M].北京:化学工业出版社,1989:158-159.

[16] 尉东光,周敬来,张碧江.分子筛催化剂结焦失活探讨[J].天然气化工,1995,20(2):47-52.