汽轮机叶片数控编程及加工过程全景仿真与优化

郑 峰,葛春荣,周德钊,王 霄

(1.江苏大学 机械工程学院,江苏 镇江 212013;2. 金坛市飞承候机械有限公司,江苏 常州213200)

0 引言

叶片是汽轮机的“心脏”,它能带动转子旋转,将蒸汽的热能和动能转变为旋转的机械能并传递给发电机。作为汽轮机的核心部件之一,其加工质量的好坏直接影响到汽轮机的工作效率以及可靠性[1]。从结构来看,其叶身型面部分为复杂的空间曲面,各部分的曲率、扭转变化较大,因此其数控编程及程序正确性与高效性的保证一直是一个难点。VERICUT软件是一款专为制造业设计的CNC 数控机床加工仿真和优化软件,其本身并不能生成刀具路径,但可以在软件中建立虚拟环境,对其他软件生成的NC 代码进行动态模拟和优化,从而有效的保护机床并提高加工效率。在制造业飞速发展的今天,对NC 代码在软件中全景仿真和优化的研究也显得意义重大。

当前的五轴数控编程与仿真研究的比较多的是整体叶轮[2-4],因为UGNX7.5 软件内置了专门的叶轮加工模块,可以方便的生成刀具路径。而本文将以典型汽轮机叶片为例,以实际生产为导向,探索叶片加工工艺路线,并逐步进行数控编程并生成NC 代码。将NX 软件生成的G 代码导入VERICUT 软件中,在VERICUT 中建立虚拟机床,对NX 加工仿真的结果进行验证,消除过切、欠切、机床碰撞和超行程等错误,最终通过VERICUT 软件的优化模块对G 代码进行切削参数的优化。

1 NX7.5 环境下叶片加工仿真

1.1 叶片的参数化建模

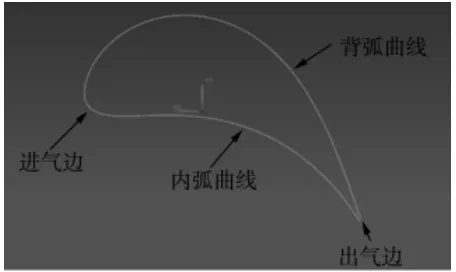

通过分析叶片模型的结构特点,将叶片分为叶顶、叶型、叶根三个部分来建模,最后用布尔操作将他们组合在一起。叶顶和叶根部分可分别用一草图拉伸和另一草图旋转后相交成型,草图在创建过程中采用全约束,方便后续参数化的修改。叶型部分的建模是整个叶片参数化设计中的重难点。因为叶型部分的曲面较复杂,扭转变化较大,可通过做出若干个截面的型线,然后通过直纹面功能将其最终成型。这一条条截面的型线就如同叶型部分的骨骼,型线构建的光顺与否就和型面质量的好坏有着密不可分的关系[5]。如图1 所示,每条型线都是由內弧、背弧、进汽边圆弧和出汽边圆弧这四条圆弧曲线组成。这四条曲线都是通过一系列离散的型值点来表达的,而进汽边圆弧和出汽边圆弧则会提供其他信息如圆弧圆心、起点和终点方便验证型值点信息正确与否,所有型值点信息都会被保存在一个数据文件中。

通常的思路是将型值点数据处理成四个单独的数据文件,对型值点采用3 次B 样条进行拟合,再通过桥接或者草图编辑以切线连续的方式连接这四条已生成的曲线使其成为闭合样条,由已经构造出的曲线直接生成自由曲面,3 次B 样条曲面已经足够保证曲面的二阶连续性[6]。叶片型面的造型需至少30 条型线,每条型线的型值点都需要用四个dat 文件来处理,构建每条线时都需要重复桥接曲线的工作,如此操作确实繁琐。笔者通过大量试验及思考,发现了一种比较简单的型线构造思路。通过编辑型值点数据使得四条曲线的数据点全部保存在一个dat 文件中,并将点数据首尾保持一致,这样就确保生成的样条曲线是一个完整的闭合曲线,从而使得构线的操作化繁为简。后期经过加工比对,发现此方法生成的叶型曲线完全满足加工精度要求。

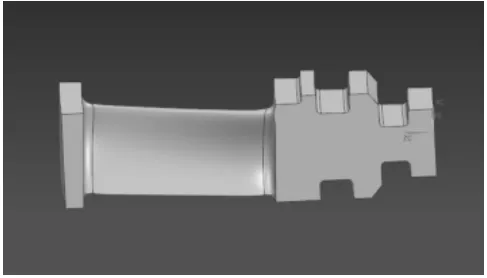

按照此方法生成其余29 根型线,然后采用通过曲线组功能生成叶片的叶型部分。用面倒圆功能直接将叶片叶顶、叶型和叶根部分结合成为一个整体,如图2 所示为某一典型汽轮机叶片的三维模型。

图1 型线的基本结构

图2 典型汽轮机叶片三维模型

1.2 叶片的CAM 仿真加工

对汽轮机叶片进行铣削加工,为保证叶片的加工效率、加工精度和加工质量,可先采用较大的进给量对叶片进行粗加工,快速切除过渡毛坯的多余材料,当然也得保留一定的加工余量以便后续半精和精加工的顺利进行。当加工出叶片的基本形状时,需进一步对叶片毛坯进行半精加工和精加工,为保证叶片的表面粗糙度、形状、位置及尺寸精度,需采用较小的进给量,使刀轨变得更加紧密,切除叶片毛坯的多余材料,最后形成合格的叶片产品。现对叶片铣削加工进行工艺分析,工序路线如表1。

表1 叶片的加工工序路线

根据上表所示的叶片加工工序路线,可选择在四轴机床上进行粗加工,半精加工和精加工安排在五轴加工中心上完成。在UGNX7.5 软件中实现对叶片毛坯的编程,通过后处理将刀具路径文件转化成数控机床可以识别的G 代码。首先创建加工坐标,将加工坐标系设定在工件的顶端位置,定义间隙和下限平面,由于叶片本身较长较宽,则间隙设为自动。指定加工部件,用自动块的方式定义毛坯,这样比手工定义的方法更准确。

在本例中需创建12 把刀具,分别用5 参数法定义刀具的直径、下半径、长度及刀刃数等参数来创建刀具,定义刀具号和刀具补偿寄存器号为相对应的数值。将刀具按其直径和下半径大小命名为“D30R5.8”、“D32R0.4”等类似名称,以方便调用刀具和管理。设置粗加工的余量为0.8mm,半精加工和精加工的余量分别为0.3mm 和0mm。铣定位夹紧基准面和预铣叶片外形及型面时用固定轮廓铣,设置较大的进给率以快速切除毛坯的多余部分;粗铣叶片各部分时都用型腔铣,采用跟随部件的切削模式,恒定的每刀公共深度;精铣汽道内背弧型面时采用可变轮廓铣,驱动方法为曲面驱动,设置投影矢量方向为垂直于驱动体,刀轴方向为相对于驱动体,其他参数采用软件默认设置。

经过反复调整创建操作菜单中的切削参数,尽量使得生成的刀具路径整齐、均匀。在UG/POSTER 后置处理中将叶片加工的每一个加工部分生成相对应的刀具轨迹文件,也就是机床能识别的NC 代码。叶片半精铣叶根出汽侧生成的部分G 代码如图3 所示。

图3 叶片半精铣叶根出汽侧生成的部分G 代码

2 VERICUT 全景仿真与优化

2.1 数控机床仿真环境的建立

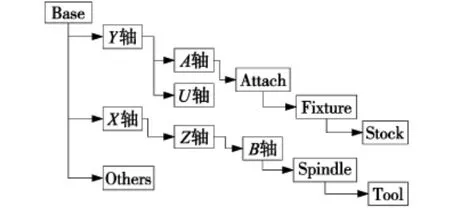

首先必须明确数控机床的型号、机床结构形式和尺寸、机床运动原理、各运动轴的行程及机床坐标系统等。本文以北京机电院的XKH800 五轴加工中心为例,介绍其在VERICUT 软件中建立虚拟仿真环境,对叶片进行半精加工和精加工。

XKH 系列五轴联动叶片加工中心是为满足各类叶片加工的需要,应用国际先进技术,最新构思设计研发的高效、高精度五轴联动叶片加工中心。此加工中心采用西门子公司的840D 数控系统,采用SIMODRIVE611D 驱动模块,具有X、Y、Z、A、B 五个运动轴,能实现五轴联动功能。A 轴端面至顶尖的最大距离为800mm,A 轴的最大回转半径为220mm,X 轴行程为1250mm,Y 轴和Z 轴的行程均为400mm,A 轴可以进行360°旋转,而B 轴的行程仅为±40°,主轴转速可高达10000r/min,刀具库容量为16 把。

VERICUT 软件提供一些常用的机床模型可供调用,但是一般都不能满足要求。在这种情况下,用户只能选择自己进行建模,在VERICUT 软件中当然也能进行三维实体的建模操作,但是操作不是很方便。本文在UGNX7.5 软件中将模型建好以iges 格式导出,再通过导入的方式建立机床模型。分析机床结构,建立如图4 所示的XKH800 机床部件结构树,图中U 轴为尾座顶针的横向移动轴。

图4 XKH800 部件结构树

按照如图4 所示的机床部件结构,在部件树中按级别建立,然后导入UGNX7.5 软件生成的各个轴的STL 模型文件,得到如图5 所示的机床部件结构树及简化的XKH800 叶片五轴联动加工中心。

2.2 仿真的实施与优化

配置机床的数控系统控制文件为sin840d,将UGNX7.5 软件生成的毛坯文件用STL 格式导入,调入UGNX7.5 软件后处理生成的G 代码程序,在刀具库中依次创建仿真所需的12 把刀具,设置机床初始位置、机床零点、换刀位置等参数以及机床各轴的行程,使用手动数据输入功能测试机床运动是否正确,待上述准备就绪,即可进行叶片的全景仿真,图6 所示就是典型汽轮机叶片在VERICUT 软件中的全景仿真。在仿真过程中,软件下方的信息窗口会实时反馈碰撞、过切等错误,能直观地看到G 代码的错误以便后续修改。

图5 简化的XKH800 叶片五轴联动加工中心

图6 典型汽轮机叶片在VERICUT 软件中全景仿真

在日常生产中能够看到操作工人通过操作倍率旋钮来调整切削速度,但是我们在UGNX7.5 软件中编程时只能给定下刀抬刀的速度,却不能根据每步的切削量调整切削速度。VERICUT 软件优化模块可以根据刀具和每步走刀轨迹计算切削量,并与经验值进行比较,根据余量大小修改切削速度,从而生成更高效更安全的数控程序[7]。VERICUT 软件提供恒定体积去除率切削方式和恒定切削厚度方式两种优化方法。在本例中对叶片做半精加工和精加工时,选择两种优化方法并用的方式,比较两种优化方式的优化结果,将较小的进给速度插入程序。叶片加工前后的加工时间对比如表2 所示。

表2 加工前后的加工时间对比

由表2 可以看出,优化前加工一个叶片零件需要耗时57.64min,优化后加工时间缩短为39.32min,提高了加工效率31.8%。试验证明,经过优化加工参数后大大减少了切削时间,提高了机床的加工效率,取得了较明显的优化效果。

3 结束语

本文利用UGNX 软件对典型汽轮机叶片进行了参数化的三维建模和数控编程,在VERICUT 软件建立的五轴叶片加工中心仿真环境中进行了全景仿真和G 代码优化。在VERICUT 软件中的全景仿真相比用CAD/CAM 软件单纯的刀路轨迹仿真更加真实,更接近实际加工情况,有效避免了碰刀、过切等现象;而其优化功能使得零件在加工过程中获得了合理的主轴转速和进给量,缩短了加工所需的时间,大幅度提高了加工质量和加工效率。而VERICUT作为全世界NC 验证软件的领导者,还具有对切削模型进行尺寸测量、改进表面质量等功能,这也为进一步研究提供了方向。

[1]陈光明,张旭阳. 汽轮机叶片的结构特点与数控加工技术研究[J]. 制造业自动化,2011(17):93-98.

[2]姜增辉,唐文龙,王月. UG NX7.5 和VERICUT7.0 集成环境下整体叶轮虚拟加工技术的研究[J]. 制造技术与机床,2011(4):77-81.

[3]牟世刚. 基于VERICUT 的整体叶轮五轴数控加工仿真[J]. 机床与液压,2009(2):164-165.

[4]于斐,蒋玲玲. 基于VERICUT 的整体叶轮五轴联动数控加工仿真[J]. 机械设计与制造,2010(7):159-160.

[5]季源源,王隆太,钱文明,等. 基于UG 的汽轮机叶片CAD/CAM 系统开发研究[J]. 中国制造业信息化,2007(23):40-43.

[6]谢永慧,刘象拯,张荻. 汽轮机叶片三维参数化特征造型研究[J]. 汽轮机技术,2005(1):52-54.

[7]李云龙,曹岩. 数控机床加工仿真系统VERICUT[M].西安:西安交通大学出版社,2005.