真空低压消失模壳型铸造和消失模铸造铝合金组织和性能对比

蒋文明 ,樊自田,刘德均

(1.武汉工程大学 机电工程学院,武汉 430073;2.华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

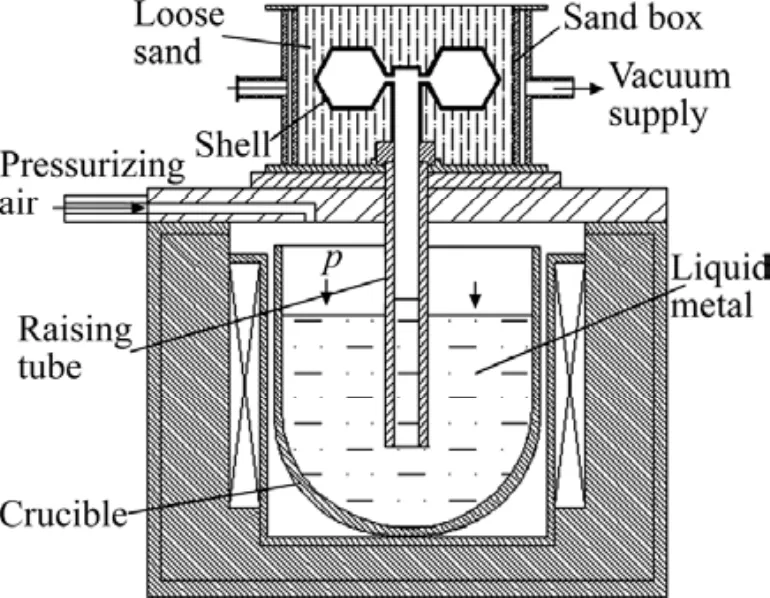

铸造铝合金具有优良的铸造性能、良好的耐腐蚀性能、较高的比强度和比刚度以及能近终成型等优点[1−4],因此,随着航空航天、汽车等工业的迅速发展,复杂薄壁铝合金精密铸件得到了越来越广泛的应用[5−7]。真空低压消失模壳型铸造是一种适合生产复杂薄壁铝(镁)合金精密铸件的新方法[8−10],它是将消失模铸造泡沫模样精密成形技术、熔模铸造精密制壳技术以及低压铸造技术相结合开发的一种新工艺。首先,以消失模铸造的泡沫模为原型,利用熔模铸造制壳技术在泡沫原型表面结壳,经失模、焙烧后,型壳装入砂箱填砂造型,最后金属液在真空和压力双重作用下成形(见图1)。该技术综合了泡沫模样的成本低、收缩小、尺寸结构设计灵活及熔模铸造陶瓷型壳的精度高等优点,在浇注前脱去泡沫模样,可解决消失模铸造孔洞、夹杂等缺陷过多和浇注温度过高等问题;同时,金属液在真空与充型气体的双重压力进行充型和凝固,充型能力和补缩能力大大提高,因此,可获得高质量铸件。本文作者对真空低压消失模壳型铸造和消失模铸造两种工艺获得的 A356铝合金的组织和性能进行对比分析。

图1 真空低压消失模壳型铸造原理图Fig.1 Principle schematic diagram of EPSC-VL

1 实验

采用发泡成型工艺制备密度为0.05 g/cm3的泡沫模样,泡沫模样材料为可发性聚苯乙烯。在泡沫模样表面制备陶瓷型壳,经失模、焙烧后,将其装入砂箱中,并填入散干砂,实施振动紧实。选用的合金材料为A356铝合金(成分见表1),将预热的铝合金放入不锈钢坩埚中熔化,采用Sr变质、氩气精炼除气。将砂箱推至低压铸造工位进行浇注。实验中,型壳未预热,充型压力和真空度分别为0.04和0.02 MPa。消失模铸造用泡沫模密度为0.025 g/cm3,浇注温度为750 ℃,真空度为0.02 MPa,采用重力铸造方式。以上两种铸造工艺所采用的试样尺寸和合金处理方式均相同,在同一条件下进行比较。

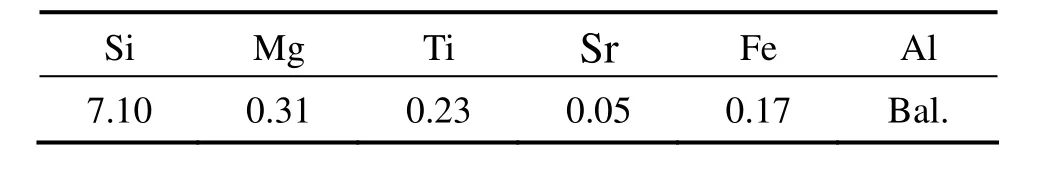

表1 A356铝合金的化学成分Table 1 Chemical composition of A356 alloy (mass fraction,%)

从拉伸试样的接头处截取金相试样,采用 0.5%HF(质量分数)溶液进行腐蚀,采用Me F−3型金相显微镜进行组织观察。采用Image Tool分析软件测定初生相晶粒平均面积A,然后利用公式D=2(A/π)1/2来计算初生相晶粒的平均等效直径D。D值越小,晶粒尺寸越小,否则晶粒尺寸越大[11]。采用JX−2000分析软件测定试样的断面孔隙率。试样密度由阿基米德原理计算。

拉伸试样为d10 mm的标准试棒。对拉伸试样进行 T6热处理((淬火固溶,538 ℃,12 h)+(空冷时效165 ℃,6 h)),拉伸试验在WE−100型600 kN万能材料试验机上进行,拉伸速率为 2 mm/min。采用HB−3000型硬度测试机测定试样布氏硬度;采用QUAN TA−400型扫描电子显微镜观察组织中共晶硅形貌、分析拉伸试样断口形貌和断口表面成分。

2 结果与分析

2.1 显微组织

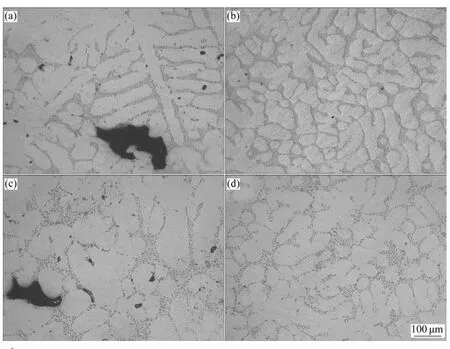

图2所示为不同工艺下获得的A356铝合金的铸态和T6态微观组织。由图2(a)看出,消失模铸件组织中初生相为粗大的树枝晶,晶粒尺寸达到327.1 μm,组织中孔洞缺陷较多、尺寸较大。相比之下,由图2(b)可见,真空低压消失模壳型铸件组织较为细小,晶粒尺寸仅为147.2 μm,且组织致密,孔洞缺陷较少。对比经T6处理后的组织可见,T6态组织与铸态组织规律一致,热处理后共晶硅形貌球化,分布更加均匀。其中消失模铸件组织仍存在粗大的树枝晶以及较大的孔洞(见图2(c)),晶粒尺寸为 310.5 μm。真空低压消失模壳型铸件组织经 T6处理后细小、致密(见图2(d)),晶粒尺寸仅为 144.4 μm。热处理前后晶粒尺寸变化不大。

图2 不同工艺下A356铝合金的微观组织Fig.2 Microstructures of A356 alloy under different processes: (a)As-cast, LFC; (b)As-cast, EPSC-VL; (c)T6, LFC; (d)T6,EPSC-VL

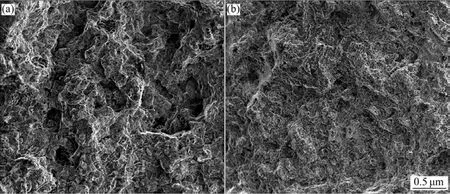

图3 不同工艺下A356-T6铝合金共晶硅形貌Fig.3 Morphologies of eutectic silicon of A356-T6 alloy under different processes: (a)LFC; (b)EPSC-VL

图3所示为不同工艺下A356-T6态铝合金的共晶硅形貌。由图3可见,真空低压消失模壳型铸件组织中的共晶硅尺寸明显小于消失模铸件组织中的共晶硅尺寸,并且硅颗粒形状圆整,其大小和分布均匀。

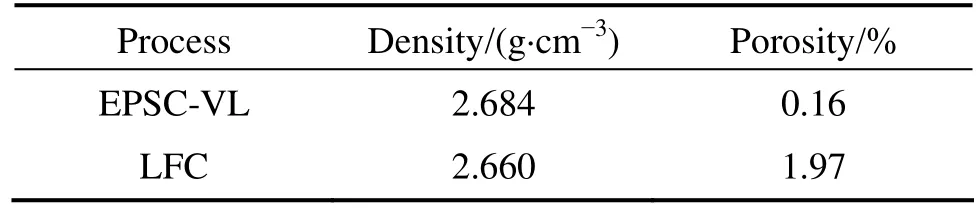

表2所列为不同工艺获得铸件的密度和孔隙率。由表2可见,真空低压消失模壳型铸件的孔隙率仅为0.16%,远低于消失模铸件的孔隙率1.97%;且其密度为2.684 g/cm3,高于消失模铸件的密度2.660 g/cm3。因此,真空低压消失模壳型铸件的致密性明显优于消失模铸件的致密性,这与图2的规律一致。

表2 不同工艺下A356铝合金铸件的密度和孔隙率对比Table 2 Comparison of density and porosity of A356 alloy under different processes

2.2 断口形貌

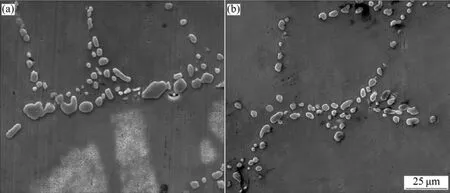

图4所示为不同工艺下获得的A356铝合金拉伸试样的低倍断口形貌。由图4可见,消失模铸造拉伸试样断口存在较多孔洞,孔洞尺寸较大、较深,分布于整个断面(见图4(a));而真空低压消失模壳型铸造拉伸试样断口的孔洞缺陷较少(见图4(b)),这也与上述规律一致。

图4 不同工艺下A356铝合金低倍断口形貌Fig.4 Low magnitude fracture morphologies of A356 alloy under different processes: (a)LFC; (b)EPSC-VL

图5 不同工艺下A356铝合金高倍断口形貌Fig.5 High magnitude fracture morphologies of A356 alloy under different processes: (a)LFC; (b)Shrinkage defect, LFC; (c)EDS analysis results of inclusion defect; (d)EPSC-VL

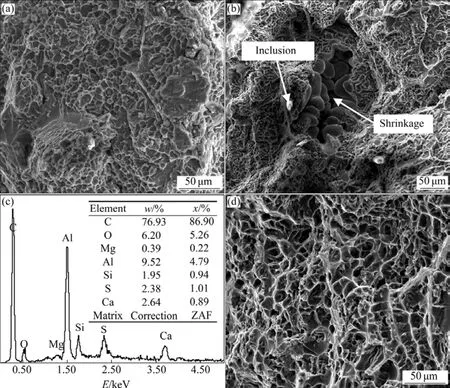

图5所示为不同工艺下获得的A356铝合金高倍断口形貌。由图5可知,真空低压消失模壳型铸造A356铝合金的拉伸断口呈现明显的韧窝形貌,且韧窝较深、分布均匀,为韧性断口为主的断裂方式(见图5(d))。相比之下,消失模铸造 A356铝合金的拉伸断口韧窝形貌不明显,韧窝较少、较浅,仅分布在局部区域,为脆性断口为主的断裂方式(见图5(a)),且还存在缩孔和夹杂缺陷(见图5(b)和(c))。

2.3 力学性能

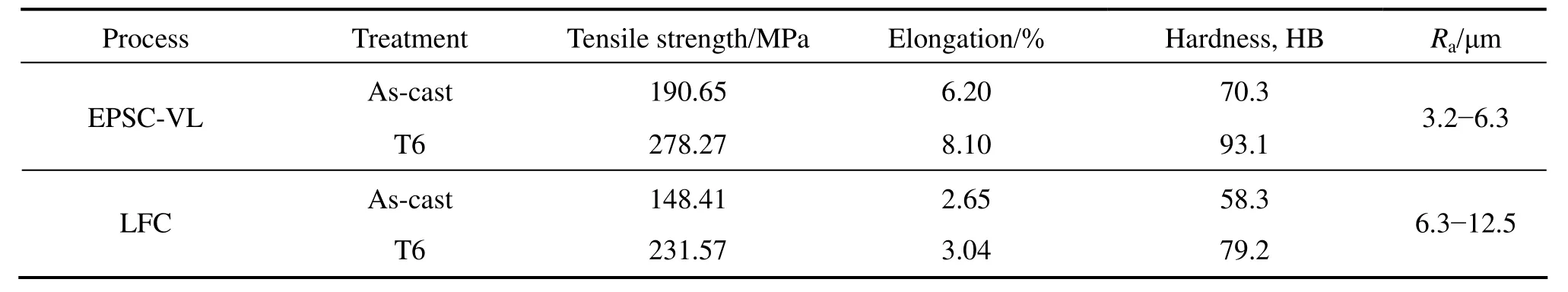

表3所列为不同工艺下A356铝合金的力学性能对比。由表3可知,真空低压消失模壳型铸造 A356铝合金的力学性能较消失模铸造A356铝合金的力学性能具有明显优势,经热处理后其抗拉强度、伸长率和布氏硬度分别达到278.27 MPa、8.10 %和93.1HB,相比消失模铸造件的分别提高了 20.2%、166.4%和17.6%。此外,真空低压消失模壳型铸造由于采用了高密度泡沫模及高精度陶瓷壳型,因此,其获得的铸件表面质量优于消失模铸件表面质量。

3 讨论

3.1 泡沫模样材料的影响

在消失模铸造浇注过程中,泡沫模样分解产生大量气体,若这些气体不能很好地通过涂料层逸出,则会留在铸件中形成孔洞缺陷,且模样分解不完全,残留在铸件中也可能带来夹杂缺陷(见图5(c)),这些缺陷将显著降低铸件性能。真空低压消失模壳型铸造由于浇注前脱去了泡沫模样,能避免由于泡沫模样分解所带来的上述缺陷;另外,在浇注过程中对铸型抽真空可排除型腔内气体,也进一步减少了孔洞缺陷。因此,该新工艺获得的铸件比消失模铸件的孔洞、夹杂等缺陷大大减少,力学性能也相应得到很大提高。

3.2 真空和压力的影响

铝合金铸件内部易于产生的针孔缺陷是由于合金液中溶解的氢原子在铸件凝固过程中析出氢分子,并聚合为氢气泡,最终在铸件内形成针孔。氢气泡形成的条件为[12]

式中:pH2为铝液中氢气泡中的压力;p1为气泡外部压力之和;p0为大气压;p2为加压压力;γ为铝液的比重;H为气泡上方铝液高度;σ为铝液表面张力;R为气泡半径。

通常情况下,式(1)中γH和σ两项都很小,可忽略不计。因此,式(1)可简化为

由式(2)可知,当增大加压压力p2使p1>pH2时,就能有效地抑制氢气泡的形成。在真空低压消失模壳型铸造过程中,金属液是在真空和压力的双重作用下充型和凝固,即加压压力较大,而消失模铸造仅在一定负压下凭金属液的自重进行充型和凝固。因此,真空低压消失模壳型铸件的针孔缺陷较消失模铸件的大大降低。

此外,金属液在凝固过程中的补缩是通过金属液在枝晶间的流动来进行的[13−14]。在凝固过程中如果金属液的补缩压力不足、补缩不充分,则铸件易于产生缩松、缩孔等缺陷。

由铸件缩松的新山判据[15]可知

式中: Gsc、Rsc和psc分别为临界固相率的温度梯度、冷却速度和压力;Kc为缩松判据数。在一定铸型条件下,Gsc和Rsc相对稳定,psc为影响铸件缩松缺陷的主要因素。金属液在一定压力下凝固,可驱使处于液、固两相区的金属液进入固相骨架间隙进行补缩,进而阻止缩松和缩孔缺陷的产生。随着外部压力的增加,枝晶间金属液的补缩能力提高,使铸件的缩松和缩孔缺陷大大减少,铸件致密度提高。在真空低压消失模壳型铸造过程中,由于金属液在真空和压力的双重作用下进行补缩,其补缩压力较大。因此,最终获得铸件非常致密,力学性能也得到很大改善。

表3 不同工艺下A356铝合金力学性能对比Table 3 Comparisons of mechanical properties of A356 alloy under different processes

3.3 金属液温度场的影响

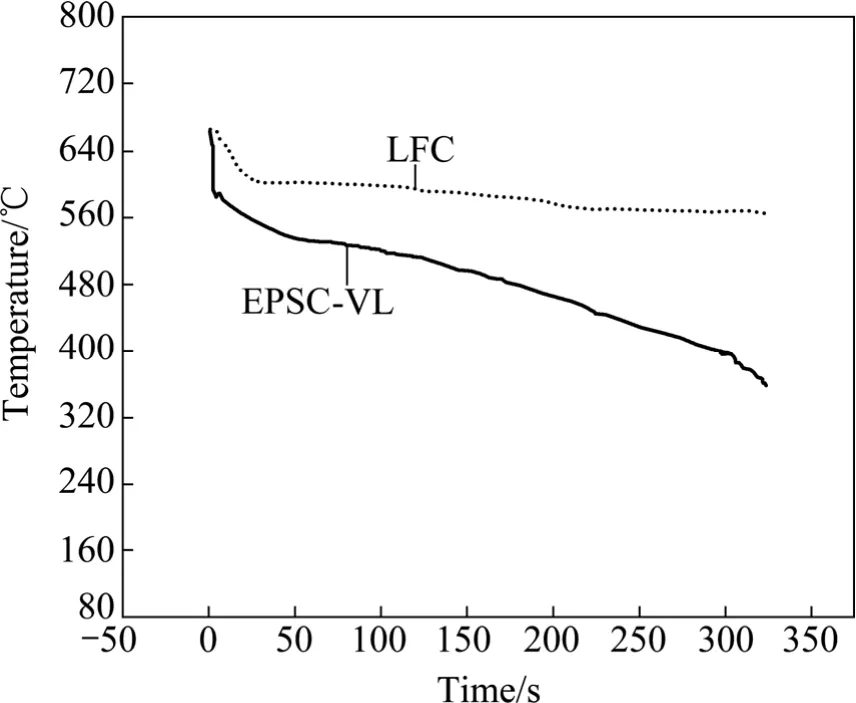

图6所示为不同工艺下金属液的冷却曲线。由图6可见,真空低压消失模壳型铸造中金属液的冷却速度明显比消失模铸造金属液的冷却速度快,而消失模铸造中金属液散热速度较慢,这主要与散干砂的散热速度较慢有关。在真空低压消失模壳型铸造时,金属液的充型速度较快,使得接近型腔壁的金属液散热快,进而加快了金属液的整体冷却速度,最终金属液获得较大的过冷度,熔体内形核数目增加,使得铸件的初生相和共晶硅的晶粒尺寸都很细小,且形成的部分细小枝晶在结晶潜热作用下也可能被熔断。因此,真空低压消失模壳型铸造获得的 A356铝合金比消失模铸造获得的A356铝合金晶粒细小、铸件力学性能较优。

4 结论

1)真空低压消失模壳型铸造A356铝合金组织比消失模铸造A356铝合金组织细小、致密,其初生相晶粒尺寸和共晶硅尺寸都远小于消失模铸件的,铸件孔隙率仅为 0.16%,远低于消失模铸造件的孔隙率(1.97%)。

2)真空低压消失模壳型铸造 A356铝合金经 T6热处理后的拉伸断口韧窝形貌明显,韧窝较深,且分布均匀,为韧性断口为主的断裂方式;而消失模铸造A356铝合金的拉伸断口韧窝较少、较浅,且分布不均匀,还存在缩孔和夹杂等缺陷,为脆性断口为主的断裂方式。

图6 不同工艺下金属液的冷却曲线Fig.6 Cooling curves of molten metal under different processes

3)真空低压消失模壳型铸造A356铝合金的抗拉强度、伸长率和布氏硬度分别达到278.27 MPa、8.10%和93.1HB,比消失模铸造A356铝合金的分别提高了20.2%、166.4%和17.6%。且铸件表面质量也优于消失模铸件的表面质量。

[1]MAYER H, PAPAKYRIACOU M, ZETTL B, STANZLTSCHEGG S E.Influence of porosity on the fatigue limit of die cast magnesium and aluminum alloys[J].Int J Fatigue, 2003,25(3): 245−256.

[2]WANG Q G, JONES P, OSBORNE M.The effects of applied pressure during solidification on the microstructure and mechanical properties of lost foam A356 castings[J].Advances in Aluminum Casting TechnologyⅡ, 2002, 10: 75−84.

[3]赵 忠, 樊自田, 成 平, 蒋文明, 董选普.Al-Si-Mg-Y合金消失模铸造振动压力凝固的组织与性能[J].中国有色金属学报, 2010, 20(8): 1520−1526.ZHAO Zhong, FAN Zi-tian, CHENG Ping, JIANG Wen-ming,TONG Xuan-pu.Microstructures and properties of Al-Si-Mg-Y alloy with vibration-pressure solidification in lost form casting[J].The Chinese Journal of Nonferrous Metals, 2010, 20(8):1520−1526.

[4]冉 广, 周敬恩, 王永芳, 席生岐.铸造 A356铝合金的微观组织及其拉伸性能研究[J].金属热处理, 2007, 32(3): 13−18.RAN Guang, ZHOU Jing-en,WANG Yong-fang, XI Sheng-qi.Microstructure and tensile properties of cast A356 aluminum alloy [J].Heat Treatment of Metals, 2007, 32(3): 13−18.

[5]CHIRITA G, STEFANESCU I, SOARES D, SILVA F S.Influence of vibration on the solidification behaviour and tensile properties of an Al-18 wt%Si alloy[J].Mater Des, 2009, 30(5):1575−1580.

[6]ZHANG B, MAIJER D M, COCKCROFT S L.Development of a 3-D thermal model of the low-pressure die-cast (LPDC)process of A356 aluminum alloy wheels[J].Mater Sci Eng A,2007, 464(1/2): 295−305.

[7]MÖLLER H, GOVENDER G, STUMPF W E.Application of shortened heat treatment cycles on A356 automotive brake calipers with respective globular and dendritic microstructures[J].Transactions of Nonferrous Metals Society of China, 2010,20(9): 1780−1785.

[8]JIANG W M, FAN Z T, LIAO D F, DONG X P, ZHAO Z.A new shell casting process based on expendable pattern with vacuum and low-pressure casting for aluminum and magnesium alloys[J].Int J Adv Manuf Technol, 2010, 51(1/4): 25−34.

[9]JIANG W M, FAN Z T, LIAO D F, ZHONG Z.Research on cracking mechanism of the thin shell mould in expendable pattern shell casting during pattern removal process[J].China Foundry, 2010, 7(3): 230−235.

[10]JIANG W M, FAN Z T, LIU D J, LIAO D F, LIU, ZHAO Z,DONG X P, WU H B.Influence of process parameters on filling ability of A356 aluminium alloy in the expendable pattern shell casting with vacuum and low pressure[J].International Journal of Cast Metals Research, 2012, 25(1): 47−52.

[11]蒋文明, 蒋业华, 周荣锋, 周 荣.不同倾斜板凹槽半径条件下的亚共晶高铬铸铁组织[J].特种铸造及有色合金, 2008,28(1): 34−36.JIANG Wen-ming, JIANG Ye-hua, ZHOU Rong-feng, ZHOU Rong.Microstructure of hypoeutectic high Cr cast iron prepared by slope plate with different flute radii[J].Special Casting and Nonferrous Alloys, 2008, 28(1): 34−36.

[12]孙昌建, 舒大禹, 王元庆, 苏志权, 赵祖德.大型复杂薄壁铝合金铸件真空增压铸造特性研究[J].铸造, 2008, 57(5):442−445.SUN Chang-jian, SHU Da-yu, WANG Yuan-qing, SU Zhi-quan,ZHAO Zu-de.Vacuum pressurizing casting technique for large-scale complicated and thin-wall Al-alloy components[J].Foundry, 2008, 57(5): 442−445.

[13]严青松, 余 欢, 魏伯康, 徐志峰, 蔡长春.真空差压铸造工艺的凝固补缩特性与模型[J].中国有色金属学报, 2008, 18(6):1051−1057.YAN Qing-song, YU Huan, WEI Bo-kang, XU Zhi-feng, CAI Chang-chun.Solidification feeding behavior and model of vacuum counter-pressure casting technology[J].The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1051−1057.

[14]董秀琦, 王 冬, 王承志.低压及差压铸造理论与实践[M].北京: 兵器工业出版社, 2000: 48−49.DONG Xiu-qi, WANG Dong, WANG Cheng-zhi.Theory and practice of low pressure casting and counter-pressure casting[M].Beijing: Weapons Industry Press, 2000: 48−49.

[15]RIDDER S D, KOU S, MEHRABIAN R.Effect of fluid flow on macrosegregation in axi-symmetric ingots[J].Metallurgical and Materials Transactions B, 1981, 12(3): 435−447.